铁路道岔尖轨轨高的测量基准研究

袁宝军,邹小魁

(1.中铁宝桥集团有限公司,陕西宝鸡 721006;2.中铁山桥集团有限公司,河北秦皇岛 066205)

1 概述

道岔作为铁路轨道的组成部分,主要引导机车车辆由一条线路进入或越过另一条线路。随着铁路建设的快速发展,专业人员制定了相关技术标准,不断地对道岔提出了更高的设计、制造、铺设及养护要求;而作为道岔的重要组成部分,转辙器是引导列车沿正线方向或侧线方向行驶的设备,转辙器主要由2根基本轨、2根尖轨、间隔铁,垫板以及其他零部件组成。较高的、良好的转辙器状态是改善列车运营状态的前提条件,而转辙器良好的状态主要由尖轨降低值、轨距、刚度、尖轨与基本轨的密贴等要素来保证。

尖轨降低值作为确保转辙器良好状态的因素之一,主要是对尖轨尖端、5 mm断面、20 mm断面、50 mm断面以及整轨头断面降低值进行控制,以形成尖轨的降低坡度,使得机车能够顺利地由基本轨转移到尖轨上[1]。目前,除客专道岔外,以上尖轨各断面的降低值已形成了固定的数值,同时通过了理论计算与实践的验证。

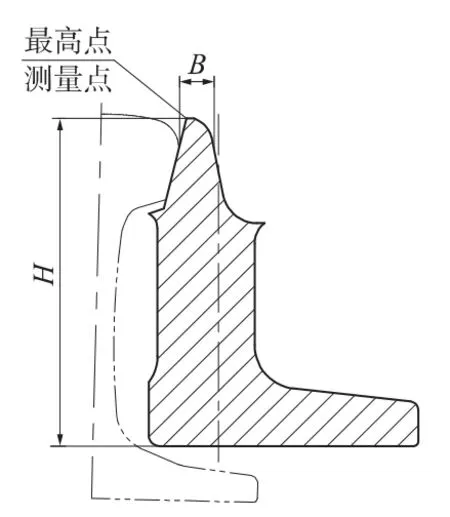

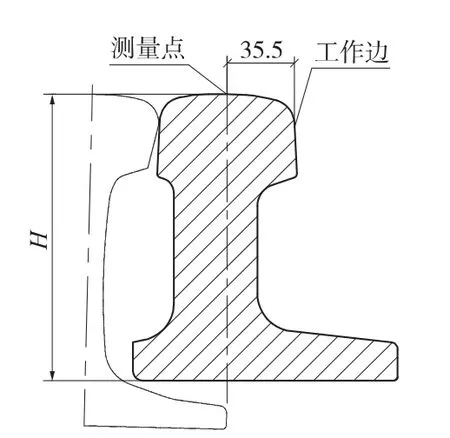

在对尖轨降低值进行检测时,采用测量尖轨轨高来确保尖轨的降低值,且需要满足《标准轨距铁路道岔技术条件》中关于尖轨轨高的相关规定。对于尖轨轨高的测量,目前,存在2种测量基准,以60AT钢轨为例(以下讨论全部为60AT钢轨),一种为尖轨轨头宽度35.5 mm断面之前,包括35.5 mm测量尖轨的最高点(图1),35.5 mm断面之后测量从工作边起至35.5 mm位置处对应尖轨的高度(图2),以下论述称为第一基准。一种为全部测量尖轨最高点,以下论述称为第二基准。针对以上2种测量基准,文章将分别讨论比较这2种测量基准的可行性以及适应性。

图1 以最高点测量轨高

图2 以工作边起至35.5 mm位置处测量轨高(单位:mm)

2 尖轨轨高测量基准的评价指标

尖轨的高度是影响轨道结构振动与变形、列车运行安全性、平稳性及轨道养护维修工作量的重要参数。合理的尖轨高度不仅能保证列车安全、平稳的运行,还能有效减缓轮轨相互作用,减轻轨道结构的动应力,保持轨道的几何状态良好,从而减轻养护维修工作量。

尖轨在20 mm断面之前,不承受机车车辆荷载;尖轨在20 mm断面至50 mm断面之间,由基尖轨共同承受机车车辆荷载,尖轨在50 mm断面之后,由尖轨单独承受机车车辆荷载。尖轨轨高测量基准是否合适,可由尖轨轨高之间的高差以及轨轮接触关系得出机车车辆在垂直方向的位移来进行衡量[9]。

3 计算的相关参数

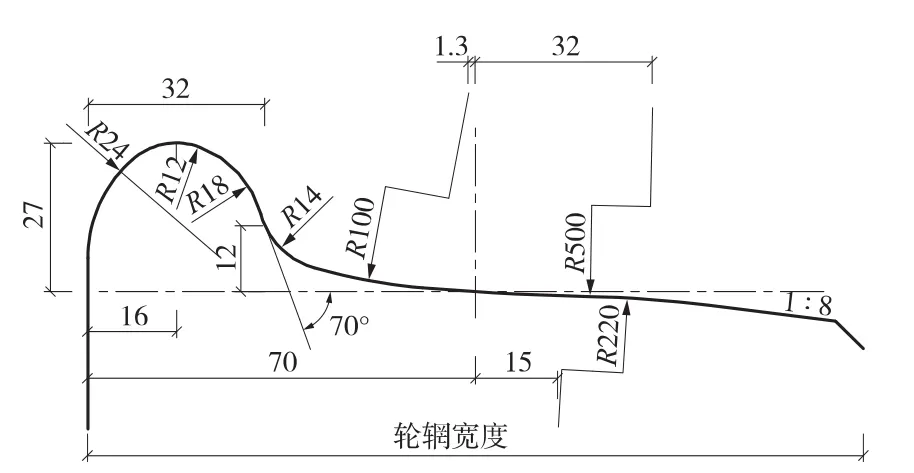

尖轨降低值是通过成型刀进行一次数控编程机加工的,常见的提速道岔、时速为200 km的“GLC”等道岔,所采用的成型刀由1∶4的倾斜直线、R13圆弧、R80圆弧、R300圆弧以及1∶80的倾斜直线组成的(中铁宝桥和中铁山桥采用该成型刀),该成型刀轮廓如图3所示。

图3 成型刀轮廓

目前,机车车辆大多采用的是LM磨耗型车轮,该车轮踏面如图4所示。该车轮踏面由2段曲线半径为100、500 mm的正圆弧(圆心在车轮外侧)、一段半径为220 mm反圆弧(圆心在车轮内侧)和一段斜度为1∶8的直线相切而成[2],设计较为合理。

图4 磨耗型车轮踏面(单位:mm)

轮对内侧距和车轮踏面几何形状是影响行车安全性与运行平稳性的重要因素。轮对内侧距应保证轮缘与钢轨之间有一定的游间,以减少轮缘与钢轨的磨耗,并实现轮对的自动调中作用,同时避免轮对两侧车轮直径的允许公差要求过高,避免轮轨之间的过分滑动及偏磨现象。但是,从列车运行品质角度考虑,则要求有尽可能小的游间,以限制轮对蛇行运动的振幅,防止间隙过大恶化车辆乘坐舒适度。我国铁路系统中,标准轨距为1 435 mm,轮缘厚度为32 mm、轮对内侧距为1 353 mm时,如果轮对中心与轨道中心在同一垂直平面内,则计算得单侧轮轨游间为9 mm[1]。

4 计算结果及分析

4.1 2种测量基准尖轨轨高之差

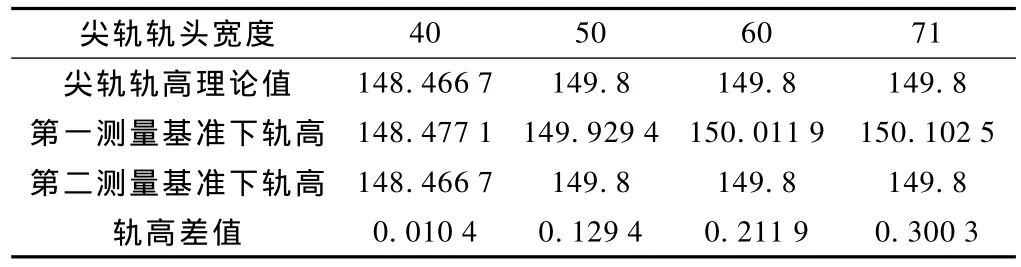

在测量尖轨高度时,以2种测量基准为基础,进行尖轨高度差值比较,无论是第一基准还是第二基准,尖轨轨头宽度在35.5 mm断面之间,2种测量基准一致;尖轨轨头宽度在35.5 mm断面之后,2种测量基准则存在着差异,以下取尖轨轨头宽度40 mm断面、50 mm断面、60 mm断面以及71 mm断面4种特殊断面轨高进行计算比较,此处测量为尖轨的最高点时的轨高。通过计算得出2种不同基准下轨高差值见表1。

表1 2种测量基准下轨高差值 mm

由表1可知,2种不同的测量基准,在尖轨断面与理论值都一致的情况下,测量的轨高最高点处轨高值不同;尖轨轨高的最高点值不同,在于第一测量基准为轨头宽35.5 mm为尖轨的理论高度,观察成型刀图,该成型刀的轮廓曲线为一增长曲线,在轨头宽大于35.5 mm之后,加工的尖轨轮廓也是一增长曲线,因此,当采用第一测量基准进行测量时,尖轨总高则大于采用第二测量基准。

2种测量基准下轨高之差,随着尖轨轨头断面宽度的增加而基本上呈线性增加,当尖轨轨头宽度为71 mm时,2种测量基准下的尖轨轨高之差为0.300 3 mm,而标准轨距铁道道岔技术条件中的相关技术条款要求,在尖轨轨头宽度大于50 mm断面时,基本轨高的公差为±0.5 mm。以上为成型刀后端采用1∶80的倾斜计算出的差值;而成型刀后端采用1∶40的倾斜时,则71 mm断面处尖轨轨高差为0.600 6 mm,这已经超过了标准轨距铁道道岔技术条件±0.5 mm公差的要求[3]。若再考虑到机加工的误差,采用1∶40的倾斜而超出公差0.5 mm的概率将大大增加。

4.2 轮轨游间9 mm时2种测量基准下车轮垂向位移

LM磨耗型车轮踏面如图4所示,这种车轮踏面是目前铁路线路上应用较为广泛的一种车轮踏面,其具有一定的代表性,因此文章将选用该车轮踏面为研究对象。

在计算车轮垂向下移距离时,采用迹线法进行计算,轮轨轮廓外形很多,当不能采用简单解析式表示时,可以用一系列离散的坐标点来表示,然后再用数学方法找出一条拟合曲线来代表轮轨外形;在计算时,车轮上的接触点与钢轨上的接触点应具有相同的空间位置;轮轨接触点处,车轮与钢轨具有公切面;车轮与钢轨的接触区域为一个点或斑,即车轮踏面与钢轨之间不存在共面或共线接触情况;文章只讨论轮轨接触几何关系在平面内变化情况。

在计算分析时,取轮轨游间9 mm时,对2种测量基准下车轮垂向位移相比较,计算结果见表2。该计算结果以车轮在正常的线路上运行时,轮轨游间9 mm时,车轮的垂向位置作为比照点而进行比较;当车轮低于比照位置时,位移为正,高于比照位置时,位移为负,并且车轮与钢轨都视为刚体,以下讨论这2种假设不变,位移正负值标准不变。

表2 轮轨游间9 mm时2种测量基准下车轮垂向位移mm

由表2可知,不考虑列车的蛇形运动时,在不同的2种测量基准下,车轮的垂向位移不同;在尖轨轨头宽40 mm时,2种测量基准下车轮垂向位移基本一致。而在尖轨轨头宽50 mm断面以后,2种测量基准下,车轮的垂向位移相差较大,并且随着尖轨轨头断面宽度的增加而急剧增加。

4.3 一侧车轮与基本轨游间0 mm另一侧车轮与尖轨游间18 mm时,2种测量基准下尖轨一侧车轮垂向位移

当机车一侧车轮与基本轨之间的游间为0 mm,另一侧车轮与尖轨之间的游间为18 mm,采用基本轨一侧车轮轮高位置做为比照点进行比较,得出机车在2种测量基准下尖轨一侧车轮垂向位移如表3所示。

表3 2种测量基准下尖轨一侧车轮垂向位移 mm

由表3可知,一侧车轮与基本轨游间0 mm另一侧车轮与尖轨游间18 mm时,2种测量基准下,尖轨一侧向下位移基数值较大,而这个基数值最小时也已经达到了1.978 mm;同时第一测量基准下尖轨一侧车轮的位移小于第二基准下车轮的位移,最大位移变化量为0.302 mm。这说明,当采用第二基准测量尖轨轨高时,列车两轮之间位置高差大,列车的垂向与横向振动也比较大。

4.4 一侧车轮与基本轨游间18 mm另一侧车轮与尖轨游间0 mm时,2种测量基准下尖轨一侧车轮垂向位移

当机车一侧车轮与基本轨之间的游间为18 mm,另一侧车轮与尖轨之间的游间为0 mm,采用基本轨一侧车轮轮高位置做为比照点进行比较,得出机车处在2种测量基准下尖轨一侧车轮垂向位移如表4所示。

表4 2种测量基准下尖轨一侧车轮垂向位移 mm

由表4可知,一侧车轮与基本轨游间18 mm另一侧车轮与尖轨游间0 mm时,在两种测量基准下,尖轨一侧车轮向上的位移较大,向上移动的最大位移为1.833 mm;同时,第二测量基准下尖轨一侧向上的位移小于第一测量基准下向上的位移,相对最大位移差为0.291 mm,与基础的最大位移1.833 mm相比较,仅占有最大位移的16%,不起到关键作用。

5 结论与建议

通过对2种测量基准下,尖轨轨高之间的高差以及轨轮接触关系得出机车车辆在垂直方向的位移来进行计算与分析,得出如下结论。

(1)2种测量基准下,尖轨轨高之间存在着差异,当采用第一测量基准,现场测量不便,但是这种测量基准,保证了尖轨理论高度。而采用第二测量基准,则现场测量方便,却保证不了尖轨的理论高度。

(2)当采用第一测量基准时且轮轨间隙为9 mm状态时,车轮基本上没有垂向位移;而采用第二测量基准时,车轮的垂向最大位移为0.33 mm;在此状态下,推荐采用第一测量基准。

(3)当车轮处于最不利状态时,即一侧轮轨游间为0 mm,另一侧轮轨游间为18 mm两种状态,两车轮之间的垂向相对位移值较大,可引起列车的垂向与横向振动,增加养护维修量,加速轨道的损坏,需要尽可能避免此状态发生。

(4)尖轨测量基准是否合适,最终是要通过轮轨之间接触关系来衡量,列车处于最不利状态时其出现的概率相对较小,列车的运行主要为蛇形运动,一般情况下,列车以安全的速度通过,不能使其横向振幅过大,而引起列车脱轨[4]。因此,可由列车以轮轨游间9 mm间隙时通过道岔所得的轮轨接触点来决定尖轨轨高测量基准的选取。当轮轨游间9 mm时,采用第一测量基准测量尖轨高度时,车轮垂向位移基本为0 mm,即列车垂向振动为最小。

确定尖轨轨高的测量基准,可由尖轨轨高之间的高差以及轨轮接触关系得出机车车辆在垂直方向的位移来进行衡量,通过以上分析,当采用第一测量基准对尖轨进行测量时,2个评价指标均优于采用第二测量基准下的2个指标,因此,在测量尖轨轨高时,推荐采用第一测量基准。

道岔已向着重载化,高速化的方向发展,而作为道岔中的关键零件,尖轨起着至关重要的作用;尖轨轨高的测量基准是否准确与合理,将影响列车运行的平稳性、安全性与舒适性、道岔的养护维修工作量以及道岔的使用寿命;因此,进一步研究尖轨轨高测量基准,对进一步深刻理解尖轨降低值的选取以及轮轨之间的接触关系将是十分有益的。

[1]铁道部第三勘测设计院.道岔设计手册[M].北京:人民铁道出版社,1975.

[2]中华人民共和国铁道部.TB449—2003 机车车辆车轮轮缘踏面外形[S].北京:中国铁道出版社,2003.

[3]中华人民共和国铁道部.TB412—2004 标准轨距铁道道岔技术条件[S].北京:中国铁道出版社,2004.

[4]曹保.单轮对通过客运专线18号道岔的蛇形运动及三维动画研究[D].成都:西南交通大学,2008.

[5]高浩,戴焕云,倪平涛.考虑轮对弹性的轮轨接触点算法[J].铁道学报,2012(5):26-31.

[6]王开文.车轮接触点迹线及轮轨接触几何参数的计算[J].西南交通大学学报,1984(1):89-98.

[7]温泽冯,金学松.轮对结构变形对高速机车单轮对牵引力矩的影响[J].铁道学报,2001(4):21-26.

[8]任尊松,刘志明,金学松.心轨轨顶降低值对轮岔动态相互作用影响研究[J].铁道学报,2009(2):79-83.

[9]王平.高速铁路道岔设计理论与实践[M].成都:西南交通大学出版社,2011.

[10]王平,刘学毅.无缝道岔计算理论与设计方法[M].成都:西南交通大学出版社,2007.

[11]贾延春.道岔尖轨数控铣削编程及加工中应注意的几个问题[J].铁道标准设计,2006(5):91-92.

[12]高亮.轨道工程[M].北京:中国铁道出版社,2010.