天津某钢厂3×1080m3高炉工艺设计特点

孙刘恒,程长生

(中冶华天工程技术有限公司炼铁事业部,安徽马鞍山 243005)

天津某钢厂3×1080m3高炉工艺设计特点

孙刘恒,程长生

(中冶华天工程技术有限公司炼铁事业部,安徽马鞍山 243005)

对天津某钢厂3×1080m3高炉设计特点进行了总结分析。1080m3高炉采用双排矿槽、双料车上料、串罐无料钟炉顶、软水闭路循环冷却系统、“陶瓷杯+炭砖”复合炉底炉缸结构、新型旋流顶燃式热风炉、底滤法渣处理、“一级制粉+并列喷吹”喷煤等一系列先进实用工艺技术。一年多的生产实践证明,该设计为实现低耗、高效、长寿、环保的生产目标奠定了技术基础。

高炉;工艺;设计

1 引言

按照天津某钢厂总体规划,未来将实现450万t钢的生产能力,其炼铁建设配套3座1080m3高炉及其配套设施。该工程设计中结合目前国内同类型高炉成功经验和该项目自身特点,采用了多项成熟、可靠、有明细效益的新工艺、新技术,以“成熟、可靠、实用、经济、先进”为原则,以“长寿、低耗”为目标。

3座高炉采用一列式布置方式。高炉矿槽为双排布置,槽下采用分散筛分、分散称量、双料车上料;炉顶采用串罐无料钟炉顶;高炉设置20个风口,2个铁口,无渣口,采用自立式框架结构,高炉本体采用全冷却方式;每座高炉配置3座新型旋流顶燃式热风炉,设计最高风温1 250℃;每座高炉设置两个平坦化矩形出铁场,每个出铁口设置3个100t铁水罐位,泥炮和开铁口机全为液压驱动;粗煤气系统采用重力除尘器;每座高炉设置一套底滤法渣处理系统,水渣通过抓斗抓至临时堆场,然后通过汽车外运;喷煤采用中速磨煤机加布袋一级制粉、双罐并列喷吹工艺。

2 主要工艺特点

2.1 高炉主要设计技术经济指标

1080m3高炉主要设计技术经济指标见表1。

2.2 上料设施

上料采用双料车斜桥上料,料车容积为8.5 m3。高炉矿焦槽合建在一起、双排布置,框架混凝土结构。槽下采用分散筛分、分散称量,胶带运输的供料方式。烧结矿、球团、块矿和焦炭采用高效环保筛进行筛分,熔剂在槽下不筛分。槽下设置的两条主胶带机(B1200)可以将称量斗的物料(焦炭、矿石和熔剂)通过中间翻板加到两只中间称量斗的任意一只;碎焦、碎矿分别通过各自的水平胶带机和大倾角胶带机送到碎焦仓和碎矿仓,通过胶带机或汽车外运,同时在槽下采用回收小粒度焦丁工艺。

表1 1080m3高炉主要设计技术经济指标

2.3 炉顶装料设施

炉顶设备采用PW紧凑型串罐无料钟炉顶,炉顶装料设备为自立结构,受料斗支撑在炉顶平台上,料罐通过四根支柱组成的小框架支承于炉喉封罩上,布料溜槽及其传动齿轮箱、探尺直接支承于封罩上。炉顶设置2台整体式机械探尺,在炉顶封罩上还设置有摄像仪,来观察溜槽运转和炉喉料面情况。

2.4 高炉本体

2.4.1 高炉内型

高炉内型主要与原燃料条件和操作制度有关,合理的内型有利于高炉操作运行、高产低耗。本高炉设计在总结国内外同类型高炉设计与生产操作经验的基础上,设计的内型见表2。

2.4.2 高炉内衬

高炉内衬是维护高炉的工作空间,耐火材料的选择,将影响投资和使用寿命。炉底、炉缸采用“陶瓷杯+炭砖”复合结构。炉底第一、二、三层为半石墨化低气孔率焙烧炭砖,第四层为微孔炭砖。炉底、炉缸内侧接触铁水的部位采用刚玉莫来石砖形成陶瓷杯壁;炉底、炉缸外侧下部采用微孔炭砖。风口带采用组合砖结构,提高风口的稳定性和寿命,有利于保护风口设备[2]。

表2 高炉内型参数表

2.4.3 炉体冷却

炉体的冷却结构好坏,直接影响冷却设备的寿命。高炉本体采用砌砖与冷却结构相结合,炉底采用水冷管冷却,炉缸、炉身中上部采用含铬灰口铸铁冷却壁,炉腹、炉腰、炉身下部采用铸钢冷却壁,炉喉钢砖采用两段式水冷结构;高炉本体的冷却壁、炉底水冷管、风口大套等采用软水闭路循环冷却,软水闭路循环水量约25 50m3/h;风口中套、热风炉阀门采用二次循环软水,流量9 50m3/h;风口小套、炉顶喷水、炉顶摄像装置用高压工业净循环水,高压水流量约7 50m3/h,压力1.2MPa;热风炉助燃风机、喷煤系统、炉喉钢砖、炉壳晚期喷淋用常压工业净循环水。

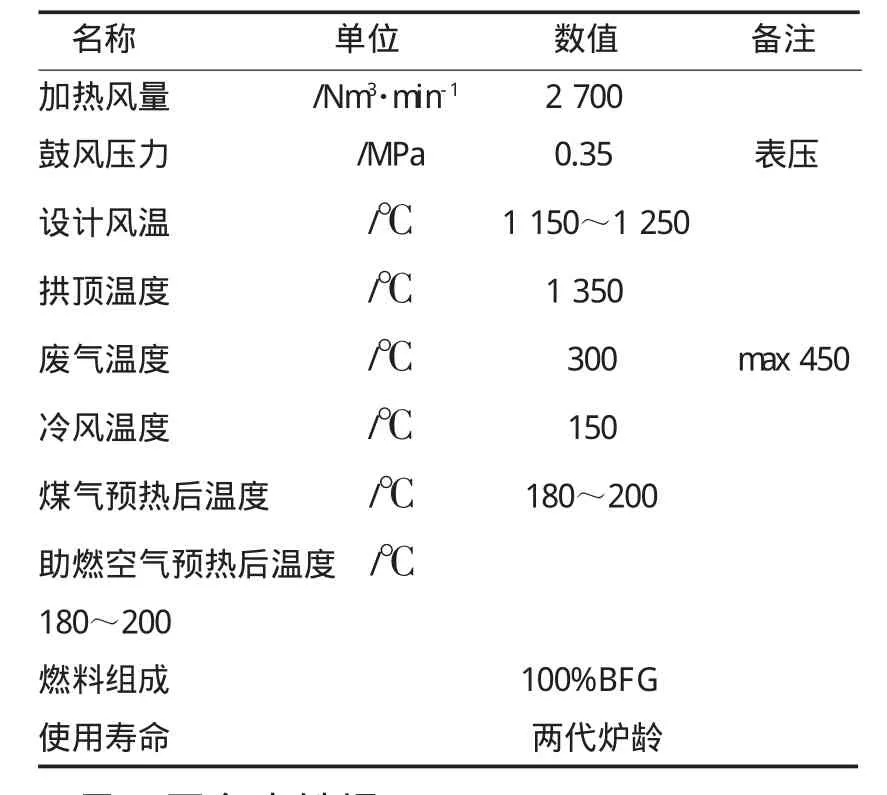

2.5 热风炉

一座1080m3高炉配3座新型旋流顶燃式热风炉。新型顶燃式热风炉将其拱顶作为燃料燃烧的空间;拱顶以下全部作为蓄热室,填充格子砖;置于拱顶之上的多层喷射旋流燃烧器可使煤气和空气充分混合,保证煤气在有限的拱顶空间内燃烧完全[3]。

热风炉设计参数见表3。

表3 热风炉设计参数

2.6 风口平台出铁场

出铁场为高架混凝土结构。每座高炉设置2个铁口,不设渣口,铁口夹角为162°。1个铁口设1个矩形出铁场,2个出铁场纵向布置,每个出铁场设3个铁水罐位。铁水运输采用100t铁水罐车铁路运输。

出铁场的主要烟尘产生于渣铁流经处和开堵铁口时,为有效除去这些烟尘,出铁场设有较为完善的通风除尘设施,在铁口两侧及顶部、撇渣器、支铁沟流嘴处设有抽风除尘点[4]。

2.7 粗煤气

高炉煤气经导出管、上升管,下降管,进入重力除尘器,除尘器通过加湿卸灰机卸灰,然后经汽车外运到烧结厂。

2.8 炉渣处理设施

高炉熔渣采用炉前水淬、底滤脱水处理工艺;每座高炉设置一个干渣坑,作为炉况不正常或渣处理设施事故状态时使用。每个出铁场的1个铁口分别设置1个冲渣点、1条冲渣沟,两个出铁场的冲渣沟最终合并为1条冲渣沟。

熔渣在炉前经冲渣水淬成水渣后,渣水混合物经冲渣沟进入底滤池,冲渣水通过滤池底部滤网进入清水池,然后再经水泵循环冲渣。在底滤池上方设有露天栈桥,安装1台桥式抓斗起重机,通过抓斗将水渣抓起放置于临时堆场,水渣自然滤水,然后通过汽车外运。

2.9 喷煤设施

喷煤设施按200kg/t-H M、混合喷吹进行设计。制粉和喷吹设施合建在宽约2 4m、长约4 8m的喷煤主厂房内。采用了中速磨煤机加布袋一级制粉,双罐并列喷吹、单主管加炉前分配器等先进生产工艺。

外购原煤经汽车运至原煤场内,堆存的原煤通过桥式抓斗起重机加进配煤斗内,受配煤斗上部设有栅条,防止大块煤(>50mm)进入受煤斗,使原煤粒度满足中速磨煤机的要求(≤50mm)。受煤斗下设有定量圆盘给料系统,由定量圆盘给料机将各种原煤按设定煤比给至1#输送机,经由2#输送机将原煤送至主厂房内的原煤仓中。

原煤仓内的原煤经密封计量给煤机均匀地加入中速磨煤机。烟气发生炉产生的高温烟气和热风炉预热器后的低温烟气混合后的烟气作为干燥剂通过袋式收粉器后的排烟风机吸入系统。原煤在磨机内同时进行细磨和干燥,粒度较大的煤粉在磨机内循环细碎,合格的煤粉沿管道进入袋式收粉器被收集,经收粉器下的叶轮给料机、煤粉筛卸入煤粉仓,1#、2#制粉系统煤粉汇总至一个煤粉仓;煤中部分硬度较大的杂物如煤矸石等经磨机排渣口排出,人工定期清理。煤粉仓的煤粉经喷吹罐,连续向高炉喷煤;煤粉仓下部设有3组喷吹罐,分别向3座高炉输送煤粉。

3 结语

该工程2#、3#高炉分别于2011年6月和8月先后投产,鉴于外部条件变化,1#高炉直到2012年10月2 7日才投产。2#、3#座高炉自投产以来,在入炉综合品位5 4%的原料条件下,高炉系数稳定在3.0t/m3·d以上,煤比1 60kg/t-H M以上,燃料比5 10kg/t-H M左右,风温1200℃以上,各项生产技术经济指标均达到设计技术指标,并处在国内处领先水平。一年多的生产实践证明,设计为实现低耗、高效、长寿、环保的生产目标奠定了技术基础。

[1]项钟庸,王筱留.高炉设计——炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007.

[2]黄东升.龙腾特钢1080m3高炉炉体设计 [J].炼铁,2010,29(3):33-35.

[3]陈林森.1080m3高炉工艺配置及新技术应用 [J].现代冶金,2011,39(1):19-21.

[4]康波,肖命冬,卢锡友.韶钢2500m3高炉工艺设计特点[J].炼铁,2005,24(5):15-19.

Process Design Characteristics of 3×1080m3Blast Furnace of Certain Tianjin Steel Plant

SUN Liu-heng and CHENG Chang-sheng

(Iron-making Department,Huatian Engineering&Technology Corporation,MCC,Maanshan,Anhui Province 243005,China)

The authors summarize and analyze the design characteristics of 3×1080m3Blast Furnace of Certain Tianjin Steel Plant.The Blast Furnace adopts a series of advanced and practical technologies of double row bin,double skip charging,central feed bell-less top,closed loop circulating cooling system with soft water,complex furnace bottom and hearth structure combined ceramic cup with carbon brick,new type of cyclone top fired hot blast stove,slag treatment with bottom filtering method,first stage coal preparation plus parallel coal powder injection and etc.One year's production practice proves that the design lays a technical foundation for achieving the production goal of low consumption,high efficiency,long life and environmental protection.

blast furnace; process; design

2013-01-05

2013-02-05

孙刘恒(1979-),男,安徽太湖人,硕士研究生,工程师,主要从事炼铁工程设计工作。

(编辑 崔建华)