济钢120t钢包造渣工艺的优化

董德明

(济南钢铁股份有限公司中厚板厂,济南 250101)

1 引言

面对异常严峻的市场形势,降本增效已贯穿到济钢日常管理工作的全过程,为此将比较多的经过LF 精炼的钢水改为由CAS 直上铸机。但CAS 直上工艺带来了钢水低温回余炉次增加,钢水粘、液面波动大、塞棒行程上涨、水口结瘤、钢水絮流等因素造成的非稳态浇注炉次增加,质量出现了一定程度的波动,明显表现为中心偏析严重,表面纵裂、表面夹渣、钢中夹杂以及内部裂纹增多,对降低成本工作又产生了一定的影响。出现这些问题并不是某一个工序的原因,因此,需要针对这种工艺路线进行深入研究与分析,对炼钢工艺全系统进行优化改进。

济钢工技人员围绕转炉-连铸这条生产主线,通过对多炉非稳态浇注的炉次跟踪,分析和总结出引起非稳态浇注的原因。从操作和技术层面入手,采取切实可行的措施,对渣洗工艺、吹氩工艺、冶炼过程和终点控制、脱氧和合金化工艺以及钢包制度进行了优化和改进,尽量提高钢水纯净度、钢水抗裂纹敏感性、钢水可浇性以及成分稳定性,努力降低因CAS 直上引起的非稳态浇注。

2 引起非稳态浇注的原因分析

非稳态浇注是指中间包第一炉开浇、快换水口、换钢包前后、钢水粘、浇注结束等钢水液面波动较大、拉速不稳定的浇注状态。在非稳态浇注时,往往容易引起钢水二次氧化、卷渣等现象,钢水的洁净度和结晶器内钢水的流场都受到了严重的影响,容易引起铸机产生铸坯的裂纹增[1]。

2.1 水口结瘤

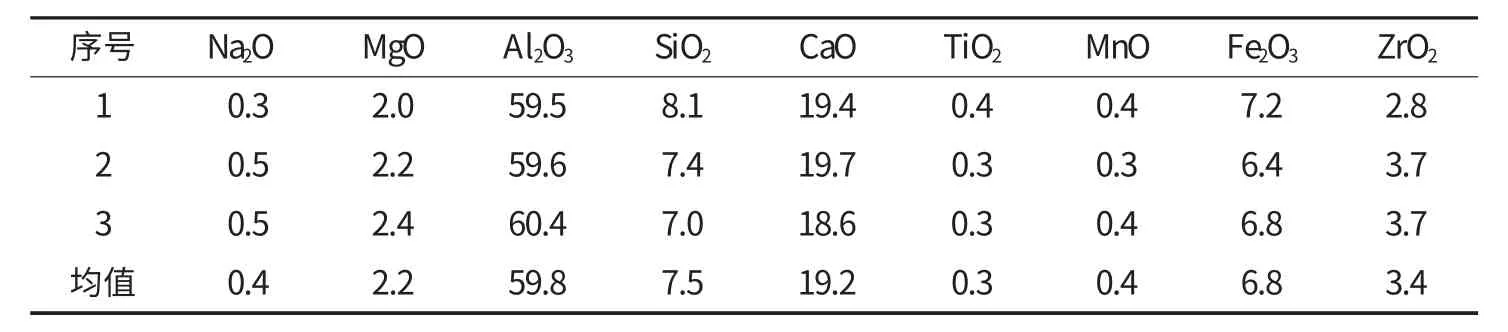

钢水粘、液面波动大、塞棒行程上涨、钢水絮流等因素造成的非稳态浇注炉次都与水口结瘤有关。取一些水口的结瘤物样品化验,化验结果见表1。

一般来说,发生水口结瘤大致有3 个原因:

表1 结瘤物的成分

(1)钢水的温度低,过热度偏小,钢水的粘度变大,可浇性变差,容易引起水口的堵塞。浇注温度过低导致钢液的冻结。

(2)钢水中的夹杂物上浮不充分,在浇注的过程中,慢慢聚积长大,与钢水的析出物一起堵塞水口。

(3)用铝脱氧完全的镇定钢,钢水中的析出物的堵塞。

济钢120 t 转炉区域的水口结瘤主要是原因(3),即钢水中析出物的结瘤。

在大多数情况下,水口结瘤主要是高熔点的氧化物,以Al2O3为主,并混有MgO·Al2O3尖晶石、Cao、Al2O3系矿物以及少量的硅酸盐。化学组成大致是:Al2O3~70%,MgO~10%,CaO~12.5%,SiO2~3%[2]。

2.2 低温事故造成的回余

因温度低造成的回余比例占钢水回余量的10%左右,造成低温钢的主要原因如下:

(1)因判断失误,引起的终点温度偏低或者由于出钢时间过长,引起的钢水温度低。

(2)由于钢包周转慢或者钢包烘烤效果不好,造成出钢和浇注过程中钢包温降大,造成低温事故。

(3)由于上一包钢水浇注过程拉速降低,造成等待浇注的时间太长,造成低温回余。

(4)钢包小修或中修后上线,烘烤效果不理想。

3 钢包造渣工艺的优化

3.1 优化渣洗工艺

“渣洗”是指利用转炉出钢过程中钢水强大的冲击搅拌力形成高碱度、粘度低的炉渣,利用底吹氩气的搅拌作用对钢水有较好的脱硫能力,炉渣与钢水的密度相差较大,炉渣与钢水充分混熔的同时,不断从钢水内部上浮,在上浮的过程中,完成了对钢水的脱氧、脱硫,夹杂物相互碰撞长大,促进钢中夹杂物改性和上浮,达到净化钢水的目的[3]。

要保证“渣洗”脱硫方法达到良好的脱硫效果,必须注意操作中的3 个问题:选择硫容量较大的改质剂;强化钢水与改质剂的混冲效果;适度的钢包底吹氩搅拌强度,促进脱硫产物上浮。

济钢120 t 区域根据理论计算和生产实践,将改质剂加入量定为600~800 kg/炉。为了促进顶渣的熔化,需配加适量助熔剂,根据理论计算和生产经验,兼顾有利于促进顶渣熔化和减少钢包包衬侵蚀,确定改质剂和助熔剂的配比为3∶1。优化渣洗工艺后,钢中硫含量降低了50%,T[O]降低了49%。

3.2 完善钢包底吹工艺

钢包底吹氩作为一种提高钢质量的有效措施已经在炼钢工业中得到了广泛的应用。合理的搅拌强度对钢液去除夹杂物,以及成分和温度的均匀都有着良好的效果。但是如果吹氩量过大,必然会造成钢液表面的覆盖渣卷入钢液内部,造成对钢液的污染。济钢工程技术人员深入地研究卷渣机理,制订了钢包吹氩工艺及操作标准,优化了工艺路线,合理控制了钢水供连铸节奏,从而达到合理地控制吹氩量,提高了钢水质量。

为了达到高效脱硫,并保证钢水质量的目的,在出钢过程进行钢流的强烈搅拌及大流量的吹氩搅拌,吹氩前期也可以大氩气量搅拌,加快将硫脱到预期目标。吹氩后期,要将吹氩流量调低,以促进脱氧夹杂物、因脱硫卷入的渣子等的聚合、上浮,提高钢水纯净度。通过对钢包底吹氩机理的研究,优化了钢包吹氩工艺,改造了钢包底吹设备,使钢包底吹流量调节灵敏性和可靠性得到了提高,优化了工艺路线。

(1)底吹氩气的流量

为了确定既能净化钢液,又能防止顶渣卷入的条件,济钢120 t 区域结合现场生产实际,确定了避免在实际操作中出现卷渣现象的Ar 气流量为≤200 NL/ min,而Ar 气流量为100~200 NL/ min 的混匀时间短,净化效果最佳,还不至于出现顶渣卷混,是合理的供气量数值。

(2)吹氩时间

钢包吹氩的同时,常伴随着喷粉或喂丝操作。因此,整个吹氩过程包括混匀搅拌和钢液的净化时间。我们推荐吹氩时间(不含出钢吹氩)为10~15 min,氩气流量为:出钢和喂线时150 NL/ min,软吹时90 NL/ min。吹氩搅拌要先强后弱,保证有5 min的软吹时间,以促进夹杂物的上浮。吹氩工艺完善后,氩后钢中氧活度平均降低了50%。

4 转炉冶炼过程的优化

通过调整供氧强度、氧枪枪位、造渣料的数量和配比,尽快形成具有一定碱度、适当氧化性和流动性良好的炉渣,做到前期渣早化、中期渣化透、终渣作粘,以提高炉渣吸附夹杂的能力。温度对炉渣的熔化、返干、熔池的碳-氧反应、脱硫、脱磷等都有着重要的影响。因此,控制熔池均匀升温、碳-温协调对提高钢水质量有着重要意义。优化终点控制,TSC 测量完毕后,严禁加冷料降温。确保碳、温双命中,终点严禁点吹。

脱氧和合金化操作影响夹杂物类型,进而影响夹杂物的去除。制定了详细的脱氧方案,根据终点钢水氧含量确定脱氧剂的加入量。加强对合金工的培训工作,提高合金工的操作能力,确保CAS 成分一次配合,严禁在CAS 站进行合金微调。

优化生产节奏,保证CAS 直上钢水有充足的吹氩时间。加强调度,严禁补炉第一炉冶炼CAS 直上钢种。加强对钢包的管理,新包和小修包前三炉不得冶炼CAS 直上钢种。

5 结论

经现场研究分析,以Al2O3为主的析出物是引起水口结瘤的主要原因,水口的结瘤絮流往往引起拉速和液面波动等非稳态浇注。

通过向钢包内加入改质剂,600~800 kg/炉,改质剂和助熔剂的配比为3∶1,既能净化钢液,又能防止顶渣卷入钢水;控制合适的底吹流量:出钢和喂线时150 NL/ min,软吹时90 NL/ min,吹氩搅拌要先强后弱,保证有5 min 的软吹时间;控制吹氩时间在10~15 min,保证钢水的均匀和夹杂物的上浮。通过上述措施能净化钢水,提高钢水的脱氧脱硫的效果,减少钢水在浇注过程中的析出物,减少铸机的非稳态浇注,减少铸坏的裂纹,提高产品的合格率。

[1]蔡起良.非稳态浇注时铸机裂纹的控制措施[J].连铸,2009(4):31.

[2]彭平,许春雷,顾汉新.300 吨钢包水口结瘤分析[J].钢铁,1990,25(11):16.

[3]高泽平,贺道中.炉外精炼[M].北京:冶金工业出版社,2005:11-19.