浅谈烟气脱硫对烧结生产的影响

曹继礼,张 惠,朱化朋

(1.莱芜分公司炼铁厂烧结二车间,山东莱芜 271126;2.莱钢型钢炼铁厂,山东莱芜 271126)

1 引言

在钢铁长流程生产过程中,烧结过程要排放出大量的SO2。没有经过脱硫处理的废气SO2浓度一般为400~1 500 mg/Nm3。烧结烟气是经过抽风机抽风,矿石在溶剂燃料等作用下发生一系列物理化学变化,产生的高温废气。其特点为烟气量较大且有毒,水分大,温度高,废气成分随着烧结过程变化而变化。

山钢股份莱芜分公司炼铁厂4#265 m2烧结机烧结烟气脱硫实施了选择性烟气脱硫方案,采用了半气选脱、Cansolv 可再生氨脱硫技术和一转一吸硫酸生产工艺。脱硫化学原理是运用有机二元胺液来吸收烧结烟气中的无机物。Cansolv 可再生氨脱硫技术[1]是湿法回收法,使用专利氨液循环高效吸收烟气中的SO2,效率可高达99%以上。加热吸收了SO2的氨液,将纯SO2气体从氨液中解析出来制酸,再生氨液循环利用。但是在脱硫设施运行后烧结生产过程中,烧结机风箱磨损较为严重,伸缩节使用寿命缩短,两个大烟道温度温差大,风箱内气流分配不均匀等,对烧结生产造成了较大的影响。

2 氨法脱硫对烧结生产的影响及原因分析

2.1 烟气脱硫对莱钢银前265m2烧结机的影响

烧结过程是一个复杂的物理化学过程,由于原料、熔剂、固体燃料成分的多样性,使得烧结过程中产生的有害气体种类很多。随着脱硫系统的运行,两个大烟道也呈现出不一样的新特性。

其特点如下:

(1)废气温度变化较大,随外界大气温度变化和工艺变化,烟气温度一般在105~160℃,其中1#脱硫烟道温度多数情况下高于2#非脱硫烟道20℃。

(2)废气中含尘量较大,浓度达100~285 g/m3。其中2#烟道1#~8#风箱和1#烟道12#~22#风箱磨损速度较快,伸缩节使用寿命大大缩短,漏风较为严重。

(3)水分含量大。水分在烧结过程中起到造球、传热、提高小球光洁度等作用,烧结完全时,水分随废气排出,废气中的水蒸气含量在10%左右。2#烟道废气温度偏低,风机叶片挂泥,风机电流高于额定值250 A,对2#主抽风机安全稳定运行造成很大的隐患。

(4)由于气流分布不均匀,所带走的灰量成不均匀状态,导致大烟道放灰不均匀,有的卸灰阀灰量很少,有的卸灰阀灰量则太多。

烧结过程中的心脏部位在主抽风机,随着风箱的大幅改动,抽风系统变化明显,气流分布不均衡,风箱磨损较快,大烟道放灰难度大,大烟道废气温度差异大。

2.2 产生影响的原因分析

为了查找影响烧结生产的原因,我们先从脱硫系统半气阀改造入手。山钢股份莱芜分公司炼铁厂4#265m2烧结机配有28对风箱、2个大烟道和对应的2台12000m3/min抽风机。根据所有风箱的实际废气温度和其中的含硫量,将风箱分为两部分后分别引入2个大烟道。1#~8#和24#~27#风箱的烟气全部引入非脱硫大烟道,SO2浓度小于200 mg/Nm3,温度为100~140℃。12#~22#风箱的烟气引入脱硫的大烟道,SO2浓度为2200~1600mg/Nm3,温度为130~160℃,此烟道废气引入脱硫系统进行脱硫。东28#风箱引入脱硫烟道,西28#风箱引入非脱硫烟道。

为了平衡两个大烟道半气改造后的流量、压力,在9#~11#风箱和23#~25#风箱设有双向调节阀[2],用于调节两个大烟道之间的平衡。风箱改造后的结构示意图如图1所示。

图1 改造后的风箱结构示意图

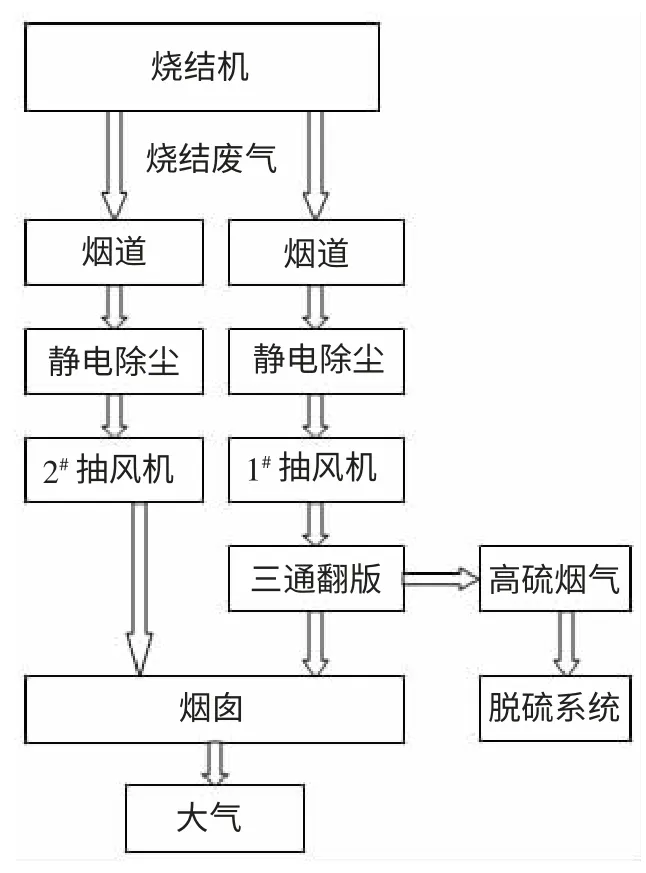

脱硫烟道高温含硫废气经过电除尘后,再通过增压风机增加压力后喷淋洗涤。在增压风机入口前配置主挡板门,在烟囱原烟道配置旁路挡板门,形成一个三通翻板[3]。脱硫系统工作时,主挡板门处于开启状态,同时关闭旁路挡板门;脱硫设施停机检修时,关闭主挡板门,打开旁路挡板门,烧结废气经原有烟囱排放,如图2所示。

2.2.1 烧结机刚开机生产时

烧结机刚开机生产时,1#、2#大烟道废气温度差异明显原因探讨。刚开机生产时,混匀料布满布平整个料面后,1#脱硫烟道废温上升很快,10 min左右即可达到100℃以上,而同样抽风的2#烟道,抽风30min后仍然在85℃徘徊,我们通过分析研究,形成结论如下:

(1)刚开机时,混匀料没有蒸汽预热,料温较低,冬季在25℃左右,抽风烧结时,废气中的热量主要用来供给预热层干燥层,大量的热量根本没有条件穿过过湿层而进入大烟道废气中,在烧结过程中的后半段,过湿层消失,自动蓄热作用减小,热量开始进入烟道废气中,废气温度随之升高。

图2 烧结烟气走向图

(2)1#~8#风箱、26#、27#风箱全部由2#大烟道抽风,12#~22#风箱全部由1#大烟道抽风,其余的9#、10#、11#、23#、24#、25#风箱为串通结构,也就是对两个大烟道同时供风,由此造成两个大烟道废气温度差异显而易见。开机生产后大烟道放灰,2#大烟道放出大量湿料可以作为这一结论的有力证明。

2.2.2 正常生产后

正常生产后,1#、2#大烟道废气温度差异缩小至20℃以内,我们又通过大量实践,分析原因如下:

(1)有了自产的蒸汽后,二混、小矿槽都加入蒸汽,料温可以提高到50℃左右,过湿层的影响减弱,烧结过程较为稳定,高温段废气风箱范围减小(19#~27#),两个大烟道对高温度风箱均有抽风,差距不大。

(2)烧结机为了减少某一部分的漏风(如风洞),中间加了隔板,减少漏风的影响。经过长时间的磨损冲蚀损坏,隔板缺失较多,所起到的隔断效应大大减弱。正是由于隔板作用的降低,使得本不均衡的风箱抽风系统气流在台车底部得到一定程度的重新分配,气流经过混合,废气温度差异减小。

(3)共有6对共12个风箱做了联通装置,在很大的程度上,减小了2#大烟道的压力,提高了1#大烟道的压力,起到了很好的平衡作用,同时对废气温度也起到了一定的平衡作用。

2.2.3 改造后

改造后,气流分布不均匀,抽风的风箱数量相当于减少了三分之一,废气流速加快,携带的灰尘的动能大大增加,灰尘对风箱薄弱处、伸缩节造成很大的磨损破坏,漏风率大大提高。同时,由于分流了部分风箱风口,与之相对应的卸灰阀几乎无灰可放,而相反,其他的卸灰阀灰量又较大,加大了放灰难度与频次。

3 应对措施

3.1 改进铺底料设施

烧结过程中分为五个带,过湿带位于五个带的最下层。当没有铺底料时,过湿带接触到篦条,糊堵在篦条上,在抽风的作用下,大量湿料被抽入大烟道,造成大烟道放灰困难。篦条之间留有的抽风间隙,被糊上了湿料,减弱了料层的透气性。

为此修复铺底料漏斗下料口,使之开关自如,能存储铺底料约20t。这样即使在环冷机无料的情况下,也可以保证烧结机在2.5h内有足够的铺底料可以使用。制定了停开机操作制度,在停机之前,铺底料工必须将仓内灌满,准备开机时使用;铺底料的使用,大大减轻了因为料温低而导致的过湿层影响,料层的透气性起到了很好的辅助作用。同时由于铺底料拦截了大量的湿料进入大烟道,烟道放灰量大幅减少,灰量的减少也对风箱起到一定的保护作用。

3.2 提高混匀料温度

莱钢4#265m2烧结机采用回收环冷余热工艺,当停机检修时,余热锅炉没有可以采取的热源,开机生产后,没有自产蒸汽,蒸汽压力为零。而现在的烧结生产中,二次混合机和小矿槽都需要蒸汽预热混合料,当没有蒸汽预热时,冬季仅仅只有白灰和返矿预热的情况下,混匀料温度在25℃左右,需要将混匀料铺平烧透,排到环冷上产生蒸汽,自产蒸汽再用于烧结生产,整个过程至少需要3h才能稳定生产,严重制约了烧结机的产能。

经过我们的努力,将企业管网蒸汽用于烧结机的开机生产阶段,用企业管网内的蒸汽预热混匀料,待有了自产蒸汽后,关闭外部供给的蒸汽,开机生产至运行正常的时间只需要1.5h,效率提高了1倍,产量可以提高400t。

3.3 降低漏风率

在保证脱硫系统正常运行的条件下,不改动风箱构造,于2012年度利用两个季度内检修时间,对风箱、伸缩节、卸灰阀等易磨损部位进行堵漏风作业。对风箱易磨穿的部位,改变倾角,减轻灰尘冲刷的角度。对磨损严重的伸缩节,仔细排查,集中更换。

特别是安装使用新的润滑设备,将原先的点对点加油,改为20个点为一段,每段加油的方式。滑道之间形成均匀的油膜,漏风的情况大大减轻,润滑效果得到了很大的改善,烧结机跑偏现象也得到了一定程度的缓解。

堵漏风的实施及润滑的改造,使漏风率得到降低约4%,烧结机负压升高0.5kPa,烧结机抽风系统更加完善。两个大烟道温差减小,两个大烟道废气出口温度趋于相等。

4 效果分析

4.1 脱硫对烧结生产的影响减小到最低

通过以上措施的实施,烧结烟气脱硫系统运行后,我们克服种种难点,将脱硫对烧结生产的影响减小到最低,取得了很好的效果,开机生产至稳定时间为1.5h,两个主抽风机电流接近,2#风机电流稳定在额定值250A以下,保证了风机的稳定运行,废气温度趋于一致,在115~145℃以内,保证了风机叶片不挂泥、不喘动。各项指标达到同期水平,产、质量保持了稳中有升,2012年产量提前19天完成全年251万t的生产任务。

4.2 继续探讨放灰不均匀的问题

由于风箱结构没有进行大的改变,放灰不均匀的问题依然存在,下一步将对这一问题进行深一步的探讨,以期尽快得到解决。

[1]周玉春,于晓晶,董辉.莱钢银前265 m2烧结机烟气脱硫技术浅析[J].能源与环境,2010(5):51-53.

[2]孙建设,杨军,赵军,等.莱钢4#265 m2烧结机有机胺吸附解吸脱硫工艺应用实践[J].中国环境科学学会学术年会论文集,2011(2):101-103.

[3]李鹏,赵红光,乔汉东,等.有机胺液脱除烧结烟气SO2的生产实践[J].2010年全国能源环保生产技术会议文集,2010(6):78-79.