矿用树脂锚杆钢筋加工失效研究

赵璟珠

(山西建邦集团有限公司轧材厂,山西曲沃 043400)

1 引言

锚杆支护是煤矿井巷中的一项重要支护技术,目前已发展成为煤矿井巷的主要支护形式之一。树脂锚杆用热轧钢筋(简称锚杆钢筋)主要用于支护锚杆的杆体,具有较大的市场容量和较高的附加值。我公司于2002年1月份开始研发,目前已形成335、400、500、600 MPa 强度级别的系列产品,2011年产达48 万t,成为全国最大的锚杆生产基地。

多年来公司产品质量稳定,用户满意,销量持续攀升,树脂锚杆用热轧钢筋被授予“2007年度山东名牌产品”称号,但近年来偶尔出现了性能指标符合要求而杆体加工端开裂、脆断的现象。尽管失效原因与杆体加工、施工安装、材料本身等多方面因素有关,但检验发现该类锚杆钢筋冲击韧性较差、钢筋中心横向裂纹较多占主要因素。为实现锚杆钢筋加工质量稳定,适应煤矿井巷深井支护技术的发展,山东石横特钢提出矿用树脂锚杆钢筋加工失效研究。

2 失效现状分析

2.1 生产工艺流程

树脂锚杆钢筋主要性能指标的衡量通常以普通热轧带肋钢筋的性能指标为依据,没有对其根据自身使用特点做专门研究。石横特钢在开发过程中,不断完善用户要求,对锚杆钢筋中心裂纹、冲击韧性、钢筋组织、晶粒度等提出新的要求,锚杆生产必须研究新工艺及其技术参数。

锚杆钢筋生产工艺流程如下:

60 t 转炉冶炼→50 tLF 精炼→软吹氩→R9 m连铸→双蓄热式加热炉加热→高压水除磷→粗轧→中轧→精轧→3#飞剪倍尺分段→冷床冷却→650 t 冷剪剪切成定尺→包装。

2.2 现状分析

2.2.1 对挤压缩颈→滚丝加工方式

(1)对某加工企业500 MPa 级别锚杆钢筋经挤压缩径→滚丝后,在带螺帽进行拉伸试验过程中,在尚未达到最大力时锚杆杆体在螺纹附近断裂,试样断口平齐,断裂源位于挤压缩颈后的肋部变形处,试样无明显缩颈,属脆性断裂。

(2)通过对锚杆钢筋进行拉伸试验,发现未加工的钢筋断口正常,有明显缩径,延伸率可达22%~23%,符合标准要求,而经挤压缩径后出现脆性断裂。

化学成分力学性能见表1。

表1 化学成分力学性能

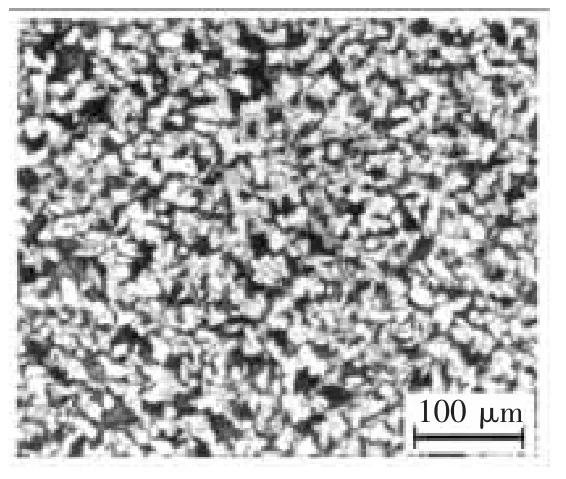

(3)化学成分、力学性能均符合技术条件要求。对出现问题的钢材经酸洗后观察试样:通过对金相组织的高倍检验,铁素体呈网状沿晶界析出见图1、图2。

图1 试样横截面中心组织(中心偏析)(100x)

图2 试样横截面直径1/4处组织(100x)

试样横截面中心部位组织为珠光体+网状、块状铁素体,实际晶粒度为5.0级,试样横截面其他部位组织为珠光体+网状、块状铁素体,实际晶粒度为5.5~6.0级;高倍下观察试样肋部变形处,肋部组织沿受力方向变形,在肋根部与内径形成斜向里的、与试样轴线大约呈30°夹角的裂纹,在未变形肋部未发现此类裂纹。

锚杆横截面低倍试样未发现横截面裂纹;材料冲击韧性较差,经检测常温冲击功仅为8J、11J。

2.2.2 对压圆→滚丝加工方式

(1)对400 MPa 级Φ18 mm 锚杆钢筋100 支样品进行低倍检验和压圆→滚丝试验,对检验结果统计分析如下,压圆→滚丝实验见表2。

(2)裂纹长度大于5mm的试样7支,距离边缘小于3mm的试样12支,共开裂4支,说明裂纹长度大于5mm,距边缘距离小于3mm的试样容易发生滚丝压圆开裂(断裂)。因此锚杆钢筋标准中增加中心横向裂纹级别的要求。

3 失效原因分析

从锚杆钢筋加工后出现的断裂、裂纹产生的现象分析,主要表现在钢筋中心大尺寸的横向裂纹、大量的网状铁素体组织、粗大晶粒、偏低的韧性。要消除锚杆加工失效,必须在如何消除中心裂纹及不良组织的产生,细化晶粒、提高锚杆钢筋韧性着手,同时需优化改进二次加工工艺。

3.1 钢筋中心裂纹

钢筋中心裂纹主要来自于钢坯角部裂纹和连铸坯热装开裂。

3.1.1 钢坯角部裂纹

在钢坯生产过程中,钢坯脱方产生的对角线裂纹和结晶器冷却不均产生的角部裂纹在轧制过程中无法消除,是钢材裂纹产生的主要原因[1]。同时与铸坯在二冷区的冷却结晶凝固有直接关系,在液相区内夹杂物在枝晶处析出或裂纹处聚集,所以裂纹延伸的区域即夹杂物聚集的区域,在轧制后,钢材上表现为裂纹或者发纹并且裂纹区伴随有夹杂物。

表2 压圆→滚丝实验

(1)铸坯角部裂纹的形成原因

铸坯角部裂纹形成有以下原因,其一,钢坯角部裂纹是在结晶器内萌生,在二冷水的高强度冷却下加重的。坯壳在结晶器内冷却不均匀,导致形成的坯壳厚薄不一,出结晶器在高强度的0段水冷却下,坯壳薄弱位置传热快,导致坯壳薄弱区和其他位置冷却不一致,因为冷却强度较大,薄弱区的收缩幅度较大,其内部形成裂纹。而结晶器冷却不均匀一般出现在角部,所以铸坯角部容易形成裂纹,即角部裂纹。其二,铸坯角部裂纹一般距离铸坯表面15mm左右,在结晶器内铸坯形成的坯壳一般在15mm左右,也就是说角部裂纹肯定是在0段和I段冷却区形成的,因为铸坯在此冷却区域冷却强度较大,如果0段喷淋集管和I段喷淋集管不对中,势必造成铸坯严重的角部裂纹。

(2)角部裂纹对轧材的影响

铸坯角部裂纹和其他内部裂纹相比在走向和位置上有着其特殊性,一般角部裂纹较宽,长度较短,并且角部裂纹走向一般没有规律,不垂直于铸坯表面的占大多数(如图3)。结合棒材在轧制工艺上调整为无槽轧制,在轧制变形中角部裂纹两侧的铸坯形成相对移动,导致角部裂纹在轧制过程中有向铸坯表面延伸的趋势,当这种相对移动的趋势较大的时候(角部裂纹延伸至铸坯表面),角部裂纹在轧材上表现为钢材表面严重的裂纹。

图3 铸坯角部裂纹

3.1.2 钢坯热送热装过程中产生的开裂

现代化钢铁企业生产方式紧凑,生产节奏快,连铸坯经热送热装后,直接经加热炉加热后轧制成材。在热送热装过程中经常出现“热装开裂”现象。C-Mn-Si系低合金钢热装开裂的形成机理是:网状铁素体膜增长并消融后,在奥氏体晶界处生成“显微孔洞或疏松缺陷”,加之氧化烧损及应力作用,使裂纹向深度方向扩展,从而造成铸坯表面沿晶界开裂[2]。

3.2 生产工艺不合理钢筋产生网状铁素体组织

钢筋网状铁素体组织、粗大晶体、偏低的韧性。从检验的表象反映问题主要集中在钢筋中不良组织引起加工过程脆性断裂。其实质由于忽略锚杆钢筋二次加工的需要及对冲击韧性的要求,采取与同一级别热轧带肋钢筋相同的常规生产工艺组织生产,开轧温度控制在1100~1250℃,自然冷却。

在轧制过程中,受开轧温度、钢筋冷却、化学成分等影响其加工性能。通过对钢材脆断检验结果来看,可断定主要是大量网状铁素体造成,网状铁素体可显著增加钢材脆性,降低其冷加工能力[3]。由于锚杆钢筋轧制过程中终轧温度偏高,冷却速度慢,使奥氏体晶界长大速度大于向晶内长大速度,从而形成网状铁素铁。

由于采用与普通螺纹相同的轧制控制工艺,开轧、终轧温度过高,冷却速度缓慢,奥氏体晶粒长大迅速,使轧后钢筋晶粒粗大,韧性偏低。

3.3 材料塑性差影响二次加工

在二次加工过程中,挤压缩颈部位(横肋根部)易造成折叠,当材料塑性相对较差时,会进一步诱发向内延伸的裂纹,此裂纹在材料进行塑性变形时会快速向内发展,造成脆断。

4 防止措施

4.1 提高结晶器维修质量和喷淋集管维护

连铸坯生产时,提高结晶器维修质量,控制好结晶器几何形状防止变形,保证结晶器水缝均匀,提高铸坯在结晶器内的冷却效果。安装0段喷淋集管时要有数据记录,及时淘汰尺寸出入较大的0段喷淋集管。制定喷嘴更换明细和喷淋集管维护记录,保证喷嘴使用周期不超过4天,喷淋集管严格对中,杜绝角部裂纹缺陷。

4.2 避开热装开裂的装炉温度区间调整化学成分

降低连铸二冷区冷却强度,使铸坯表面保持在较高温度,可以降低热装开裂倾向。在连铸坯热送情况下避开热装开裂的装炉温度区间,即600~720℃。调整化学成分,特别是C、Si、Mn、Al、S元素,要控制在一个合适的水平。Si元素对热装脆性的影响很大,随其含量降低,热装脆性明显减小或消失;Al、S元素随含量增加,热装脆性增强。

4.3 采用控轧控冷的工艺

细化晶粒、消除网状铁素体提高韧性指标,细化晶粒对韧性指标和强度指标产生正叠加效应[4],网状铁素体显著增加钢材脆性。轧钢生产时采用控轧控冷的工艺,加热温度较常规工艺下降100~150℃,开轧温度下调100℃,降低终轧温度,终轧温度控制在950℃以下;同时加快轧后冷却速度,使网状铁素体来不及析出,保证了相变温度区域;轧后锚杆钢筋经穿水箱快速冷却,使上冷床温度比常规工艺降低130℃左右,大大提高了钢筋的控制冷却效果,使钢的内部组织结构均匀、晶粒细小,并起到消除内应力的作用。并研究冷送与热送的差异,制定差异化的加热制度,防止网状铁素铁组织的产生。经检验,按控轧控冷工艺组织生产金相组织为珠光体+铁素体,且铁素体分布均匀,无异常组织;晶粒组织9.5 级且晶粒大小均匀,见图4。

图4 MG500矿用树脂锚杆钢筋金相组织

4.4 推广全螺纹等强锚杆

对滚丝工艺易产生开裂、断裂等缺陷,推广应用无需二次加工的全螺纹等强锚杆。全螺纹等强度锚杆是一种新型锚杆,其最主要优点是杆体不需二次加工紧固螺纹,不仅简化了生产工艺,还实现了杆体全长等强,克服了常规锚杆受拉时产生应力集中区而使杆体强度降低的缺点,另外,较大的螺距可使锚杆安装速度提高。在使用时,经加热轧制的梯形螺纹钢筋直接截取而成,整个杆体全长有效受力面积相等,当用于巷道支护后杆体承载力超过杆体屈服荷载时,整个杆体全长延伸,杆体屈服荷载较大,且有效延伸长度也较大,杆体受力卸载及缓冲效果较好,所以杆体不易断裂。另外,全螺纹等强锚杆螺母及托盘的接触面为球面,杆体受力后通过螺母传递到托盘上,由托盘作用于巷道壁上,使托盘承载较均匀,且缓冲效果好,因此能取得良好的支护效果。

5 应用效果

5.1 可加工性能

锚杆钢筋需要加工成树脂锚杆杆体。国内煤炭系统锚杆尾部螺纹的加工一般是采取车丝和滚丝加工工艺。由于车丝加工造成锚杆尾部丝扣部分有效截面积减小,其抗拉强度远低于锚杆杆体(降低30%~35%),因此,现普遍采用滚丝工艺进行加工。在兖矿采用压圆→滚丝加工工艺对Φ22 mm 规格MG500 进行了现场试验,见表3。试验结果合格,加工锚杆无开裂现象。

表3 MG500Φ22mm锚杆钢筋可加工性检验表

5.2 井下支护试验

在-1 400 m 的高地压煤矿井巷进行支护试验,无脆断现象发生,无其他断杆现象,支护效果良好。

6 结论

由于锚杆钢筋支护前需滚丝加工的特点及其用途特性,组织生产方式应该与普通螺纹钢筋常规生产方式不同,需有针对性的控制炼钢连铸过程中由于冷却不均匀造成的角部裂纹、避免热装开裂、轧制过程中通过控轧控冷细化晶粒、消除网状铁素体、提高材料冲击韧性。

提高锚杆钢筋综合机械性能,可有效防止其二次加工过程中失效,同时可增强锚杆钢筋在井巷支护时的可靠性,提高使用寿命,并适应了我国深井锚杆支护的需要。

[1]肖纯.热轧带肋钢筋裂纹分析[J].贵州工业大学学报(自然科学版),2003(10):16-18.

[2]齐长发.C-Mn-Si 系低合金钢热装裂纹形成机理研究及应用[J].科技成果,2010(1):20-24.

[3]李晓鹏.网状铁素体对盘条性能的影响[J].金属制品,1999(2):27.

[4]袁永文.树脂锚杆钢筋冲击韧性研究[J].轧钢,2009(10):23.