我国通用货车发展及相关技术研究

贺茂盛 李华 张渊

(1齐齐哈尔轨道交通装备有限责任公司大连研发中心 高工,辽宁 大连 116052;2齐齐哈尔轨道交通装备有限责任公司大连研发中心 副主任、教授级高工,辽宁 大连 116052;3大连交通大学交通运输工程学院 讲师,辽宁 大连 116028)

1 中国铁路通用货车现状

1.1 发展历程

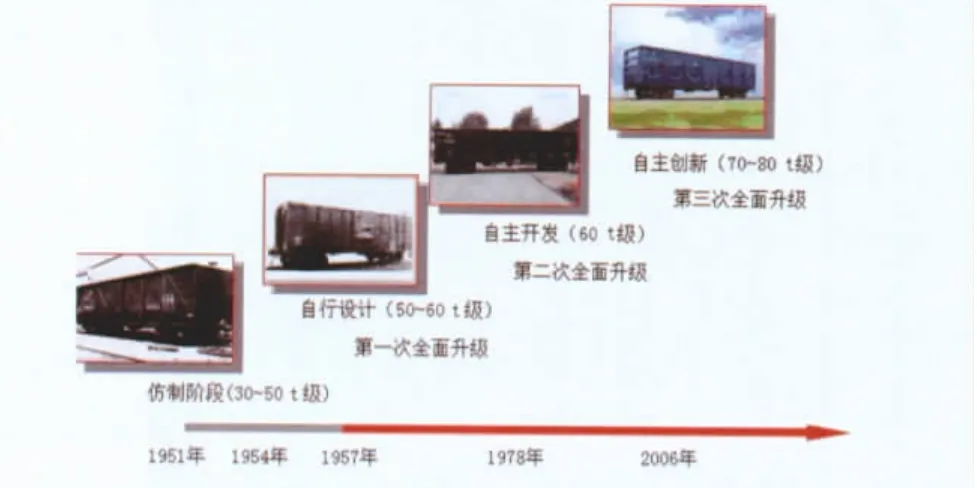

1949年新中国成立后,我国铁路货车经历了仿制国外产品、自主创新设计两个阶段,实现了三次大的升级换代。第一阶段是从1949年至1957年,第二阶段是从1957年至今(参见图1)。

图1 我国铁路货车发展阶段示意图

1)从1956年开始,新中国第一个自主设计载重50 t的P13型棚车诞生,载重30 t货车在我国全面停产,标志着我国铁路货车实现了载重由30 t级向50 t级的第一次升级换代。这一时期,我国铁路货车主要采用滑动轴承、K型空气控制阀和2号车钩,车体材料为普通碳素结构钢,钢木混合结构,车辆自重大、承载能力低。

2)从1976年开始,载重60 t的C62A型敞车落成和载重50 t级货车在我国全面停产,标志着我国铁路货车实现了载重由50 t级向60 t级的第二次大的升级换代。这一时期,转8A型转向架研制成功,推广采用滚动轴承、103型空气控制阀和13号车钩,车体材料采用了耐候钢,车辆承载能力和性能有了较大提升。

3)从2003年开始,载重80 t级运煤专用敞车、70 t级通用货车研制成功,120 km/h货车技术全面应用,载重60 t级货车全面停产,标志着我国铁路货车实现第三次大的升级换代。随着第三次升级换代,铁路货车在速度、载重和技术性能上有了质的飞跃,车辆综合技术性能达到了世界先进水平。

1.2 发展成就[1]

1.2.1 80t级专用货车实现了2万t重载组合列车运输

大秦线从轴重21 t、载重60 t的C63A型敞车升级为轴重25 t、载重80 t的C80型铝合金、C80B型不锈钢运煤专用敞车;车辆商业运营速度达到了100 km/h;采用了铝合金或不锈钢车体,转K6、转K5型转向架,120-1型空气控制阀,16、17型车钩,RFC型牵引杆及大容量缓冲器。重载组合列车牵引重量达到2万t,大秦线年运量突破4亿t(参见图2)。

图2 大秦线

1.2.2 通用货车全面向70 t级升级换代

从2006年开始,载重60 t货车停止生产,全面生产时速120 km、载重70 t新型货车,“时速120 km、轴重 23 t、载重 70 t、列车编组 5 000~10 000 t”四大技术指标同步集成,适应了中国铁路“客货共线、高效周转、安全第一”的特殊条件和要求,使货物运输能力大幅提升。

1.2.3 开行双层集装箱车专列

2004年4月18日,X2K(X2H)型双层集装箱班列正式投入商业运营,填补了我国双层集装箱运输空白,标志着我国集装箱运输进入了一个崭新阶段。X2K(X2H)型双层集装箱车轴重25 t、载重78 t、商业运营速度120 km/h、重心高2 400 mm,充分利用线路的上部限界条件,实现了在电气化线路条件下集装箱双层运输,集装箱装载能力提高40%以上。

1.2.4 120 km/h提速转向架技术全面应用

1999年,商业运营速度120 km/h的P65型行包快运棚车投入使用,创造了巨大的经济和社会效益。2002年,新造货车开始全面装用120 km/h提速转向架。2004年,既有货车开始全面进行换装转K2型转向架120 km/h提速改造。到2008年底,既有货车提速改造工作全面完成,满足120km/h商业运营要求的铁路货车超过60万辆。

1.2.5 制造工艺技术全面提升

全面推广应用新技术、新工艺、新装备、新材料,建成了车体焊接、转向架组装、大部件铸造、轮对加工组装等先进生产基础工艺线,形成了我国铁路货车专业化、规模化的生产、检修能力。

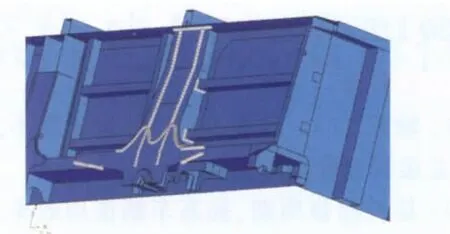

2006年以来,以B+级钢摇枕侧架整体芯铸造、不锈钢焊接、制动系统模块化组装为代表的工艺技术创新与应用,使我国铁路货车制造技术、产品质量有了质的飞跃,货车生产开始向精益化转变(参见图 3)。

图3 摇枕、侧架整体芯

1.2.6 可靠性分析和试验研究能力大幅提升

1)全面应用计算机仿真分析手段。进行结构强度、疲劳寿命、动力学性能和工艺数值模拟分析,优化设计结构,缩短研发周期,提高产品可靠性。

2)室内试验能力全面提升。采用疲劳试验台、强度试验台、落锤试验台、冲击试验线、滚振试验台、转向架参数测试台等室内试验设备,可以完成除线路试验外的全部产品性能验证和试验研究。

3)大量开展线路综合性试验。对各型重载提速货车进行了上百次的线路动力学性能试验,为系统验证各种线路条件对新型货车的适应性,在胶济线、京秦线、遂渝线及陇海线等进行了大规模的线路综合性试验。

2003年底至2007年,在铁道科学研究院(以下简称铁科院)环行试验基地对载重60 t提速货车、70 t级通用货车和80 t级运煤专用货车等各型货车,进行了持续4年、运行里程达36万km的可靠性试验研究,开创了货车线路可靠性试验研究先河。

1.2.7 建立了货车产品技术平台和标准体系

在提速、重载、可靠性三大技术全面提升的基础上,逐步建立并完善了载重70 t级通用、80 t级专用货车产品技术平台和120 km/h提速转向架技术平台,形成了核心的设计、制造技术、管理模式和标准体系,实现了产品设计、制造的系列化、标准化、模块化、信息化,开发了以C70型通用敞车、C80B型运煤专用敞车为代表的系列化产品和关键零部件。

2 提高轴重是我国通用货车发展方向

2.1 提高轴重是铁路货运发展趋势

客运高速和货运重载是世界铁路的发展趋势,幅员辽阔、资源丰富、工业发达的国家,为进一步降低运输成本、提高线路运输能力和综合经济效益,先后采用了适合本国国情的铁路重载货物运输方式。美国、加拿大、澳大利亚、南非等重载发达国家轴重均在30 t以上。

以快捷运输为发展特点的欧洲铁路,也于2001年以国际铁路联盟(UIC)团体名义加入国际重载运输协会(IHHA),开始在欧盟内部发展重载运输。德国铁路从2003年、法国南部铁路从2005年开始,正式开行轴重25 t的货运列车。

2.2 提高轴重是提升我国铁路货运能力的必由之路

我国铁路货运网络主要采取“速密重”协调发展的战略。货车速度已普遍达到120 km/h的世界先进水平,干线列车追踪时间已达到6~7 min的运输饱和密度[2],既有线路站场长度850 m、1 050 m已经确定,难以继续增加列车编组长度来提高运能。提高货车轴重、研制重载货车、发展重载运输,是进一步提高我国铁路货运能力的唯一途径。

2.3 提高轴重发展重载运输效益显著

世界重载运输几十年的发展经验证明,重载运输可以大幅提高运输能力和运营收入,降低维修成本,节能环保优势明显,各国通过发展重载运输均取得了显著的经济和社会效益[3]。

美国发展重载运输,不仅大大降低了铁路运输的成本,也为其带来了可观的经济效益。1981—2000年,I级铁路总生产率提高了173%,运价降低了29%,劳动生产率提高了317%,每营业公里线路约0.87人,机车生产率提高了121%。

大秦线是我国首条煤炭运输通道,1992年开通运营时年设计运输能力1亿t,采用轴重21 t、载重60 t的C63A型敞车。2004年,轴重25 t、载重80 t的专用敞车开始全面取代C63A型车,年运量由1亿t提高到4亿t,成为世界上年运量最高的重载线路。

2005年开始,通用线开始实施60 t级向70 t级的升级换代。到2009年,铁路货运总发送量提高23.8%、货运总周转量提高22.18%、煤炭运输总量提高26.3%,货车周转时间缩短了5.1%[4]。

3 大轴重通用货车相关技术研究

3.1 基础理论和边界条件

1)货车轴重与桥梁、线路匹配关系。车辆与线路、桥梁之间的相互作用关系,是限制重载货车发展的关键因素,需要对轴重提高后线路、桥梁的适应性进行全面分析评估,从而确定在既有线桥条件下综合经济效益最优的轴重。

2)制动热负荷、列车速度与制动距离。速度和紧急制动距离是是影响线路闭塞区间设置和列车追踪间隔的重要指标,也是制动热负荷的主要影响因素。必须合理匹配制动热负荷、列车速度和紧急制动距离,在保证车辆性能和运行安全的同时,提高线路通过能力和运输效益。

3)轮轨磨耗和低动力作用关系。通过建立轮轨耦合动力学模型和分析钢轨与车辆踏面配合关系,研究轴重提高后对轮轨动作用力、轮轨磨耗的影响,减小因轴重提高对线路动作用力增加的幅度,减轻轮轨磨耗,降低线桥改造和维护成本。

4)线路谱、载荷谱及疲劳可靠性。我国目前尚未形成系统的线路谱和载荷谱,进行疲劳寿命评估主要借鉴北美AAR标准,计算结果存在一定偏差。通过在大秦线和典型通用线路开展线路谱、载荷谱测试,将逐步形成符合我国路情的疲劳评估标准,为开展货车疲劳可靠性研究提供准确的输入条件。

5)考核标准。我国部分既有标准仅适用于25 t及以下轴重铁路货车,随着轴重增加,需要开展大量的试验研究,确定符合我国线路条件和使用环境的重载货车考核标准。

6)铁路限界。我国现行的《标准轨距铁路机车车辆限界》标准兼顾了建国早期遗留下来的尺寸较小的建筑限界,对车辆结构设计造成了较大制约。有必要对我国铁路限界进行系统调研和分析,研究通用货车采用“长车”标准核算车宽尺寸、专用货车按电力机车限界设计的可行性。

7)车辆设计标准接口。我国铁路货车长期存在客货混跑、无固定配属、统一检修的特点,为方便检修和技术管理,需要对货车运用条件、制造及检修要求进行系统研究,制定统一的标准接口。

3.2 关键技术

3.2.1 低动力转向架技术[5]

以车线桥为整体,基于车辆-轨道耦合动力学理论建立动力学模型,对比研究典型不平顺激扰下的轮轨动力作用性能,研制大轴重低动力作用转向架。新型转向架具有以下特点:

1)优化车辆悬挂性能,实现轮轨低动力作用。对比分析不同转向架悬挂系统参数下,车辆对轨道、桥梁的影响,优化弹性悬挂系统,降低轮轨之间的垂向、横向动作用力,提高转向架低动力性能。

2)减小轮对冲角,降低轮轨磨耗。采用交叉支撑装置或轮对径向装置,提高转向架抗菱刚度,优化轮对弹性定位,减小轮对冲角,降低轮轨磨耗。

3)兼顾直线稳定性和曲线通过性能。通过仿真分析,优化一系轴箱弹性定位和中央悬挂系统,减小导向轮对平均冲角,在保证低动力性能、直线稳定性的同时,进一步提高转向架曲线通过性能。

4)无焊接、低磨耗,长期运行稳定可靠。主要磨耗部位均采用非金属-金属摩擦副,实现无磨耗,低磨耗,长期运行动力学性能不衰减;转向架消除焊接结构,支撑座、横跨梁托座与侧架铸造一体,磨耗板均采用螺栓连接,支点座采用铆接连接,实现转向架无焊接组装和检修,转向架的使用可靠性更高。

3.2.2 纵向动力学

随着编组辆数和列车长度的增加,列车纵向冲动也必然增加,车钩缓冲装置和车辆纵向承载结构的受力状态也更加恶劣,降低长大列车纵向冲动成为世界重载运输的关键技术之一。

从美国、澳大利亚、南非等国家重载运输发展来看,主要从两个方面降低纵向冲动:一是采用动力分散布置、LOCOTROL机车同步操纵牵引技术,或者采用ECP电空制动技术,提高列车制动、缓解一致性。二是采用牵引杆技术,减小列车联挂间隙,同时采用高强度车钩和大容量缓冲器,提高车辆抗冲击性能。

为降低大轴重货车带来的列车纵向冲动,对长大列车的编组方式和各种情况下的车钩力及牵引能力进行分析,对钩缓系统特性、制动系统特性、列车编组和操纵等方面进行系统研究,合理选择重载货车钩缓系统、制动系统参数,改善车体承载部件受力状态,从而提高列车运行可靠性、平稳性和稳定性,保障运输安全。

3.2.3 疲劳可靠性仿真分析和试验研究

随着货车轴重、列车编组吨位的提高,车体承受的纵向和垂向载荷显著增大,通过仿真分析优化设计和试验验证,在保证车辆轻量化设计的同时,保证车辆结构可靠性。

1)借鉴AAR标准的名义应力法和ASME-2007标准的等效结构应力法,开发基于虚拟样机的铁路车辆疲劳仿真系统(参见图4)。

图4 ASME名义应力法疲劳可靠性评估

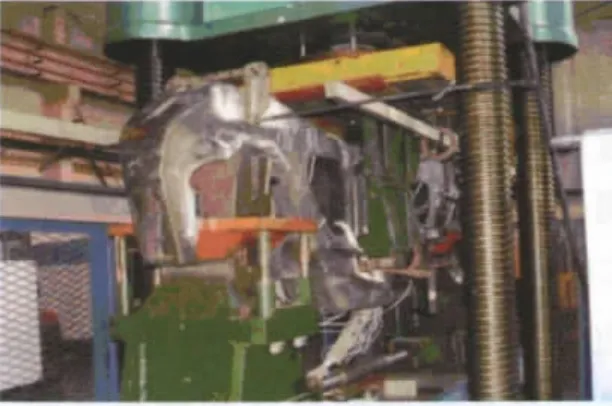

2)应用大部件疲劳试验台和整机强度、冲击试验线,采用大秦线实测载荷谱或AAR等效载荷谱,开展大部件和整机的强度、疲劳试验研究(参见图5)。

图5 室内试验台试验

3)齐齐哈尔轨道交通装备有限责任公司建设完成了中国首台、世界第二台整车疲劳与振动试验台,根据车辆实际运行中测试的载荷谱和应力谱,编制试验谱,短时间内对车辆全寿命周期运行情况进行模拟,从而准确、快速地发现车辆薄弱结构并进行改进(参见图6)。

图6 我国首台整车疲劳与振动试验台

3.2.4 新材料开发和应用

1)高耐腐蚀性高强度钢。为满足轻量化设计要求,满足板厚减小后对材料耐腐蚀性能提高的需要,研制高耐腐蚀性、高强度钢和配套的焊材。

2)环保涂装体系。通用敞车和运煤专用敞车的涂层在运用1~2年后即逐渐失效,为进一步提高油漆涂层对车体钢结构的防腐保防作用,研究环保、无毒的水溶性油漆,不仅提高车辆耐腐蚀性能,也符合环保的发展方向。

3)非金属材料。全面应用尼龙、橡胶、弹性体、复合材料和高分子材料等非金属材料,开发满足大轴重货车运用环境要求的耐磨、轻型零部件,降低磨耗,减轻自重,进一步提升新型货车的可靠性和检修性能。

4 80 t级通用货车研发

4.1 研制目标

1)轴重27 t、载重80 t,每延米重不大于8 t/m,商业运营速度100 km/h。

2)延长检修周期,提高车辆使用效率,第一个厂修期10年,第二个厂修期8年,段修期2年。

3)适应既有运输组织方式,满足单列牵引万t的要求。

4.2 研制历程

1)2008—2010年,铁道部依据《中长期铁路网规划》,适时提出了发展25 t轴重以上通用货车的发展方向。各科研院所、车辆设计单位开展了一系列前期调研、理论分析和试验验证工作,制定了大轴重货车标准接口。

2)2011年6月,车辆设计单位完成各型80 t级通用货车及其转向架设计和样机试制,在产品试验室完成了整机强度、刚度、冲击试验和关键零部件的强度、疲劳可靠性试验。

3)2011年9月,中国铁道学会车辆、工务委员会在齐齐哈尔组织召开《发展重载运输工务暨车辆学术研讨会》,200多位专家学者参会,首次实现工务、车辆两大专业同一平台交流,从车桥系统角度深入探讨既有线开行80 t级通用货车问题并形成共识。

4)2012年7月,铁道部正式下发《大轴重铁路货车总体技术条件》(铁科技 〔2012〕154号)。2012年9月,第一批共计10辆80 t级通用敞车在哈尔滨铁路局完成线路动力学试验,铁科院铁建所对试验线路典型桥梁、涵洞进行了实时监测。

4.3 80 t级通用货车主要特征

4.3.1 车辆运输能力大幅提高

1)载重80 t、轴重 27 t,单车载重较既有货车增加10 t,提高了14.3%;按照每天装车10万辆计算,全路每天多运100万t,年增运3.6亿t。

2)在既有1 050 m、850 m站场条件下,80 t级通用敞车可实现列车牵引重量6 900 t、6 000 t,在不进行站场改造的情况下,列车增运15%~20%。

4.3.2 技术水平实现新提升

1)采用高耐蚀性、高强度耐候钢等新型材料和轻量化车体设计技术,车辆自重系数进一步降低。

2)采用优化悬挂系统、一系弹性定位的新型转向架,具有更优的低动力作用性能,对轨道的动作用力和轮轨磨损与25 t轴重货车相当。

3)通过全面的仿真分析和试验验证,提高整机及零部件疲劳可靠性,延长检修周期。

4)全面采用非金属磨耗件、可拆卸金属磨耗件,实现换件修、无焊修,方便运用、检修。

4.3.3 工艺保证能力全面提升

1)建立工艺与设计并行开发模式,保证产品设计、制造的一致性,提高产品制造质量和商品化程度。

2)推行工艺工程化,保证设计合理、工艺成熟,实现不同厂家、不同车间制造的货车产品质量稳定、一致。

3)实施精益制造,实现工艺精细化、检测智能化、过程信息化,全面提升铁路货车现场管理水平和制造质量。

5 结束语

提高轴重发展重载运输是快速提高我国货运能力和技术水平最直接的途径,重载货车与线路基础条件之间的相互作用关系则是发展重载运输的核心因素,需要铁路车辆、工务、运输组织等多学科协同发展。我国应尽快开展线路适应性综合试验和线路谱、载荷谱等基础研究,优化轨道桥梁结构,提升机车车辆性能,发展先进的监测和维护技术,从而全面提高我国重载运输技术和综合效益。

[1]王春山.陈雷.铁路重载提速货车技术[M].北京:中国铁道出版社,2010

[2]杨绍清.中国铁路重载运输货车技术发展[J].铁道车辆,2009(12):1-5

[3]铁道部经济规划研究院.铁路发展回顾与展望[J].铁道经济研究,2007(3):26-37

[4]杨栋,石群.加快铁路发展 完善综合交通体系[J].铁道经济研究,2011(3):33-35

[5]邵文东,李立东,等.我国铁路重载货车转向架技术及发展[C]//铁路重载运输货车与工务学术研讨会论文集,2011