对煤炭重载铁路车站设计的分析

丁亮

(铁道部工程设计鉴定中心 副总工程师,北京 100844)

0 引言

近年来,随着社会经济的发展,煤炭需求量的扩大,煤炭重载铁路运输也得到了较快发展。自大秦铁路2亿t/年扩能以来,既有通霍线、大包线及在建准朔、晋中南通道等许多以运输煤炭为主的铁路部分列车采用牵引1万t,大秦铁路部分列车采用牵引2万t运输组织方式。从煤炭装车地到卸车地,列车不拆解直达循环运输,极大地提高了运输效率,同时也带来了车站布置形式的演变。

煤炭重载铁路运输货物种类单一,货车车型及列车编组形式比较固定,绝大部分采用的是重去空回的固定车底循环运输。在一个循环周期内,除非编成的列车中出现需要维修的车辆,一般不会拆解列车,因此,从运输组织方式上来说比较简单。但涉及这类重载铁路车站设计时,与普通铁路还是有很大不同。一是牵引质量增加,列车长度较长。如按C80车型、和谐机车牵引计算,牵引1万t列车时,列车长度达到1 271.2 m;牵引2万t列车时,列车长度达到2 542.4 m。车型不同时,长度有所差别。要满足如此长度的列车停留、到发,其车站到发线有效长度必然比较长,满足牵引1万t列车的到发线有效长度要1 700 m,满足牵引2万t列车的到发线有效长度要达到2 800 m。二是在装车地,由于不会对列车拆解装车,因此列车直接在装车线整列到发(利用装煤机装车时),或者回空列车到站后,直接进入环线利用装车漏斗仓装车(利用漏斗仓装车时)。三是在卸车地,其作业方式也与普通货场不同,绝大部分煤炭卸车采用翻车机卸车,列车到达后,既不用拆解,也不用摘机车,通过拨车机使车列逐步通过翻车机翻卸作业。

在列车循环的运输途中,其车站都是中间站、越行站或会让站。如果有中间站衔接运煤专用线,专用线也只是在车站接轨后,另建装车站或卸车站。在中间站不会产生调车或编组列车作业,个别车站需要组合列车或分解列车作业时,也只在到发线上进行。此外也有重载铁路在多地点装车站的汇合端(或称集运端)设置列车组合的作业站(如大秦铁路的湖东站),实现来自不同方向的2个5 000 t列车合并成1个1万t列车,或2个1万t列车合并成2万t列车;在多地点卸车的分歧端(或称疏运端)设置分解站,使部分1万t列车分成2个5 000 t列车,或1个2万t列车分解成2个1万t列车,驶向不同的卸车地点[1]。这种情况与重载铁路的运力以及集疏运两端前后方通路的技术条件有关,一般来说只要技术条件允许,都会尽量组织不分解的直达列车。即便是列车组合站或分解站,其车站作业方式也与一般的编组站或区段站作业方式有本质区别,绝大部分作业方式是组合或分解列车作业,而不是编组列车作业,车站需要的是大量的到发线而不是调车线。因此,在煤炭重载铁路车站设计中,应根据煤炭重载铁路的运输组织特点进行设计,不能照搬标准的站型布置,要把提高作业效率放在第一位,使车站设施的布局更加便利与实用。

1 煤炭重载铁路与普通铁路车站设计方法的共性与特点

1.1 煤炭重载铁路车站与普通铁路车站设计的共性

煤炭重载铁路车站设计与普通铁路车站设计,从设计过程和设计方法上没有本质区别,如车站平纵断面条件、到发线及相关站线的标准、咽喉道岔的布置等,均与普通铁路车站设计相同。关键是针对煤炭重载铁路运输组织方式的特殊性,确定合理的线路功能与布局,以及与装卸作业能力匹配的相关站线数量。如普通货运铁路或客货共线铁路,货物列车分为直达、直通、区段及小运转等不同种类列车,不同列车在不同的车站进行作业。在列车途经的径路上,有中间站、区段站、编组站、货运站,有作业的车站除了设置到发线以外,还需设存车线、牵出线等。

1.2 煤炭重载铁路车站设计的特点

煤炭重载铁路与普通铁路车站设计思路不同。

1)在线位和站位选择上,由于煤炭运输产品的使用只与工矿企业相关,与城市居民的生活没有直接关系,因此,新建铁路线位和站位一般应远离城市居民区,而且要为城市留出发展空间。

2)由于采用在装车地和卸车地不摘机车整列作业,固定车组循环运输,因此,这种列车从装车地出发后直到目的地途中不需要改编,在其运行径路上不需要新建区段站或编组站等编组列车有关性质的车站。即便是列车进编组站也只是更换机车、乘务员换班等作业,但其径路上可能有列车组合站或分解站,列车组合或分解作业只在到发线上进行,因此重载铁路的车站规模主要考虑好到发线的数量及到发线足够长度,车站的其他站线主要是维修工区的岔线、边修线、机待线等。如果有专用线接轨,也只考虑接轨站到发线能力及专用线的列车上下线条件,其专用线应尽量按整列进出装卸作业。总之,在主干线上应尽量避免重载列车产生不必要的停留时间。

3)由于满足列车接发的到发线长度也很长,从缩短站坪长度、便于运输管理来说,显然车站都应采用到发线横列布置,其站内进路布置应尽量简捷。即便是有装卸作业的车站,也应避免列车折角走行。

4)对于繁忙干线,由于维修作业时间短,在遇到维修天窗时,为了使正在线路上运行的列车能停在附近车站的到发线上,到发线的数量要与途停的列车数量有一定的协调关系。此外,对于固定车组循环运输的运煤专线来说,其重空列车运行径路固定,重空列车对数相同,到发线的配置基本相同。

5)由于列车较长,列车到站从进入咽喉道岔开始到停车为止,或列车出站从头部驶出咽喉道岔开始到尾部出清道岔区为止,运行的时间要比普通货物列车长得多。如果接发列车进路上的道岔采用12号道岔,列车侧向通过速度只有45 km/h,列车在进出站时将长时间压着速度行驶,延长进路占用时间,影响后续列车追踪运行,对运输效率影响很大。现在一些运量较大的煤炭重载铁路的接发列车进路上的道岔采用18号道岔,侧向通过速度达到80 km/h,与列车在正线上的运行速度基本相当。此外,应简化车站咽喉道岔布置,减少站坪长度及进出站列车走行距离。

煤炭重载铁路特殊的运输组织方式,是煤炭重载铁路与普通铁路车站设计方法上有所区别的根本原因。只有对煤炭重载铁路的运输组织方式理解了,才能掌握这类车站设计方法上的特点,使车站的设计在功能上和运输效率上达到最好的效果。

2 煤炭重载铁路中间站、越行站或会让站设计

对于煤炭重载铁路来说,大部分中间站都是越行站(双线时)或会让站(单线时)。在靠近产煤地区的集运端,由于受煤矿分布的影响,有许多中间站都有专用线接轨,办理整列煤炭装车作业。在靠近卸煤的疏运端,大量的卸煤点一般在港口,因此会出现针对多个卸煤港口的疏运卸煤站,如大秦铁路的秦皇岛地区、唐山的曹妃甸地区等,但也有在中间站为电厂供煤的卸煤点,通过专用线引入用户的卸煤场。也就是说,对于一条煤炭重载铁路来说,除了两头的装车站和卸车站以外,中间分布的车站主要为越行站(双线)或会让站(单线),以及设有煤炭装卸车专用线接轨的中间站。其中越行站或会让站到发线的配列与普通铁路相同,不同的只是到发线较长。

具体到每一条铁路,由于受地形条件的限制,要使所有的越行站或会让站站坪都设在平直线上,或者同向曲线上是非常困难的,如何选择站位就是这种车站设计的关键。对于越行站或会让站的车站平面,一般来说,如果车站范围设在曲线上,最小曲线半径采用800 m时,当按照列车牵引质量5 000 t确定的到发线有效长1 050 m设计,则到发线有效长范围内不会出现反向曲线;当按列车牵引质量1万t确定的到发线有效长1 700 m设计,会有个别车站到发线有效长范围内出现反向曲线;而当按列车牵引质量2万t确定的到发线有效长2 800 m设计,车站到发线有效长范围内遇到反向曲线的几率就会大得多,否则就得采取较大的工程投入实现车站设在直线或同向曲线上。这种代价对于到发线有效长达到1 700 m及以上长度的越行站或会让站是无意义的,因为如果在运输组织上采用牵引2万t列车,车站值班员目视列车到发很困难,采取调度集中控制是必然的。由于这种越行站或会让站除了接发列车外,没有其他作业,因此,平面上一定要追求直线车站或同向曲线车站在功能上没有必要和理由。

对于越行站或会让站的纵断面,由于车站没有作业,按规范可设在不大于6‰坡道上,不连续布置。但对重载铁路来说,这种车站除了用于被越行或会让列车停车并能够起动外,在遇到接触网维修天窗时,还要在车站较长时间地停留。这种情况下,如果站坪坡度大,长时间停留维持列车制动既困难又不安全,除非加上人力辅助制动。但在新线设计时,应为运营创造较好的技术条件,不应考虑人力辅助功能。因此,在有条件时,最好采用不大于1‰的坡道[2]。

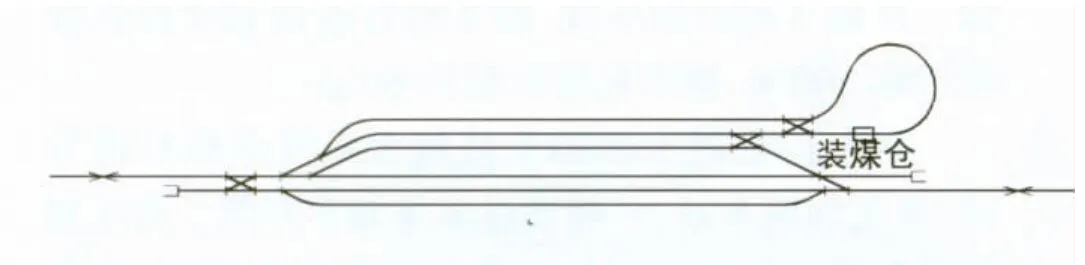

对于中间站,虽然存在有专用线接轨的中间站、有不同方向线路接轨的中间站、有少量列车组合或分解作业的中间站等多种情况,但除了站内有作业的中间站相对复杂应区别分析外,其他无作业的中间站与越行站或会让站要求基本相同。由于有专用线接轨或者有列车组合或分解作业的中间站比越行站或会让站作业相对复杂,且大部分车站有一定的发展需求,因此,对于这类中间站的车站平面,其站坪宜设在直线或同向曲线上。专用线的接轨方式中,单线铁路可以在车站一端的到发线上接轨,如图1。双线铁路为了避免专用线列车进出与正线交叉,影响正线通过能力,宜采用重空车双线引入车站并与正线疏解的接轨方式。对于有作业的中间站纵断面来说,除了到发作业外,由于有部分列车在这类车站停留时间相对较长,以至于列车要在开车前作试风作业,不可能一直保持制动状态,因此,最好将车站设成平坡。但具体设计时,有时地形条件特别困难,如满足2万t列车接发的车站,站坪需要3.2 km长,站坪设成平坡与采用1‰的坡相比,高差3 m多。对于煤炭重载铁路限坡一般不大于6‰的技术条件,加上曲线、隧道等各种坡度拆减,高差3 m也会需要较长的线路展线长度来适应。在这种情况下,有条件时可将到发线有效长度内设成平坡,两端咽喉区设在坡道上,特别困难时才将到发线设在不大于1‰的坡道上,如果能设成凹形纵断面则更有利于运营安全。

图1 中间站煤炭装车站布置示意图

3 煤炭重载铁路装车站设计

煤炭重载铁路装车站设计与一般的货运站设计区别更大。第一,这种装车站的装车货物品类单一,就是煤炭。第二,这种车站装车一般都是整列装。第三,从目前来看装运煤炭有两种方式,一种是采用漏斗仓装车,另一种是采用普通的装载机装车,这两种装车方式不同,车站布置也不同。

对于采用漏斗仓装车来说,车站装车的一端咽喉设1条环线,在环线与重车到发线衔接的咽喉区外设1段直线段,以满足设置漏斗仓装车设施。装车站的到发线大致分为重车到发线和空车到发线,具体设计时,咽喉区可以互通,以利提高到发线的使用效率。一般来说,为了减少占地,装车端的环线曲线半径不会很大,大都采用300 m。为了避免重车在小半径曲线上行走增加轮轨磨耗,都将装车漏斗仓设在靠近进入重车到发线的一端,也就是整列空车到达后,机车不摘,牵引空列经环线逐渐驶入重车到发线,并在进入重车到发线咽喉区前装车。漏斗仓在装车时,列车以不大于5 km/h的速度运行,如1 h装65辆车左右,牵引1万t的列车装完大约需要1.5 h,因此,每列车的装车时间是固定的,不会因为增加漏斗仓的数量而提高装车效率和能力。

1个装煤漏斗仓系统与1条环线就是一套装车生产线,其装车能力一般在1 500万t/年左右。如果远超过这个装车量,就得再增加一套环线和漏斗仓设施,同时相应增加重空车到发线的数量。在实际设计过程中,尤其是对于专用线的装车点,在1条环线上虽然增加装车漏斗仓并不会增加装车能力,但受市场因素的影响,如装煤的品种不同,或装煤漏斗仓的产权或客户不同等,往往会出现1条环线上设置2个甚至3个漏斗仓的情况。需说明的是,这与装车能力无关,因为无论1条环线上设几个装煤漏斗仓,每装一列车只有1个装煤漏斗仓作业,且列车在装车时运行的速度始终是固定的。漏斗仓装煤系统作业流程分为喷防冻剂(北方地区)、定量装车仓 (直径约21 m)(定量装车仓上面设置缓冲仓)、平煤、压实、喷抑尘剂。其装车顺序为先喷防冻剂,再漏斗装煤(约1 s一车)、平煤机刮平、压实机压实,最后喷抑尘剂。设1个漏斗仓装车时,环线端部装车地段的直线段一般在50 m左右;当设2个或3个漏斗仓装车时,直线地段长度相应加长,具体设计时要根据工艺要求及设备的具体尺寸确定直线段长度。在设置1条装车环线的情况下,到发线的数量要根据环线的最大装车能力及实际需要的能力分析确定,多了无意义,少了影响装车效率。由于列车装完后,要在重车线进行列检、试风等作业,为了不影响后续列车装车进入重车到发线,重车线至少要设2条到发线。同时,为了在装车时不影响续接下一班回空列车,也要设2条空车到发线。也就是说,如果车站除了煤炭装车外没有其他作业时,重空车各设置2条到发线基本可以满足要求。当然,具体数量还要根据作业情况确定,不能机械照搬,应与实际需要的运能相匹配。如近期一天只装2列,显然只要1条重车到发线和1条空车到发线就足够了,重空车的另外1条到发线可以预留。由于装车站的能力不取决于1条环线上漏斗仓的数量,而取决于装车环线的数量,因此,多1条装车环线,装车能力就提高一倍,到发线的数量也要相应增加,与装车能力相匹配。

对于采用装载机装煤的情况,由于列车在装车时不需要行走,因此其装车线与到发线横列布置。为了避免调车作业反复牵出转线,装车线也应是到发线,回空列车可直接接入装车线,装完车列检后直接发车。因为要放置煤炭存放场并留出装载机行走及装煤时必要的旋转空间,这种装车线一般横向占地面积较大,有些宽度达到30~50 m。同时为了减少装载机的提升高度,装车场一般设高出轨面0.3 m或0.5 m的站台。由于需要的装载机械数量较多,装车作业点分散,一般只有在装卸量不大时才采用这种装车方式。

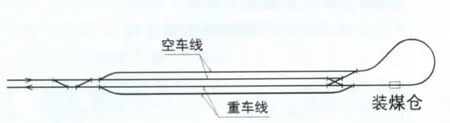

对于装车站的车场,虽然列车到达后不会在车站解体,但是对于较大的集中装车站,毕竟装车的列车数量较多,出现破损车扣修的可能性较大,在这种情况下,出现一定的调车作业也是必然的。对于这类装车站的平面设计,有条件时最好将车站设在直线上,困难条件下也可设在曲线上,但不应设在反向曲线上。其纵断面设计应考虑列车长时间停留及部分车辆停放的条件,一般情况下车站站坪应设成平坡;困难条件下也应尽量将到发线有效长范围内及装车端咽喉区采用平坡,列车到发端的咽喉区设在坡道上;特别困难条件下,装车数量较少时,站坪设在坡道上,坡度也不应大于1‰。但装车环线及装车端咽喉区应设在平坡上。如图2。

图2 装车站布置示意图

4 煤炭重载铁路卸车站设计

煤炭重载铁路的卸车站布置与普通的货场布置完全不同,一般来说大部分煤炭重载铁路的卸车都是采用翻车机卸车,翻车机的效率取决于每次翻车的数量,有一次翻2辆,也有一次翻3辆或者4辆。车站布置一般空重车到发线分列,在车站尽端根据翻车机的位置设置环线。重载列车到达后,一般情况不需要摘下机车,牵至翻车机附近进入拨车机范围内,拨车机将车列拨向翻车机房。每次拨入翻车机房的车数与翻车机一次翻车的车数相同,在待翻的车辆停在翻车机位置时,进行翻车作业,此后,再将下一待翻的车辆拨向翻车机,翻后的车列经环线逐渐进入空车到发线。拨车的速度最大不超过5 km/h。每次翻卸车辆的车数越多,每列车卸车的时间越短,一般根据能力需要设置,如采用三翻的卸车机,作业能力约2 500万~3 000万 t/年。

由于列车较长,因此一般空车到发线与重车到发线采用横列布置,且分束设置,对于满足牵引2万t列车到发的线束而言,在每线束间要设置一组腰岔,以利于1条到发线可以办理两列牵引1万t列车,或牵引5千t列车到发。由于翻车机在直线上作业,拨车机也在直线上行走,所以在卸车端重车到发线咽喉区外至环线起点应设置一段直线段,以满足设置翻车机和拨车机走行的要求。该直线段要根据拨车机走行的直线长度加翻车机房长度确定,如一次翻3辆的卸车线,拨车机行走的直线段长度约150~200 m,翻车机房长度约60 m。

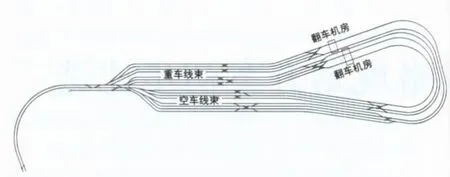

对于运量较大的卸车站如大秦线的柳村南车站、曹妃甸西车站,一般要设多条卸车环线。为了避免翻车机下的卸煤输送装置与线路多处交叉,以及实现各种管线的有序布置,不同环线的翻车机之间并列布置,并列的翻车机越多,卸车端咽喉区越复杂。为了避免咽喉区太长,重空车到发线应根据每个卸车环线的布置进行分线束设置,如图3。

图3 多线束卸车站布置示意图

对于较小规模的卸车站,只有1条卸车环线时,重车到发线与空车到发线咽喉区可以互通,以便灵活地利用到发线能力。为了减少机车车辆在曲线上磨耗,均采用卸后空车走环线的方式。为了减少占地,与装车环线相同,翻车机后的环线曲线半径一般也采用300 m。随着港口的发展,卸车量也不断扩大,卸车站的规模往往出现逐步扩建的需求。翻车机的设置除了与能力有关外,还与市场有关,也就是不同的翻车机为不同的用户服务或为不同的煤炭品种服务,因此,除了煤炭重载铁路中间站衔接的为电厂服务的卸车点外,在港口终端的卸车站应留有一定的发展余地。

对于卸车站的纵断面,由于卸后车辆如果出现破损,要挑出来进行检修,所以,出现部分调车作业是可能的。对于个别长大干线,卸车站往往还是机车交路的整备换班点,因此,一般卸车站应设在平坡上。即便是困难条件下,也应将到发线有效长范围内、翻车机端的咽喉区、拨车区及环线设在平坡上。至于卸车站的平面,从作业条件上考虑最好设在直线上,但有时具体设计很难找到有如此长且有规律的地形条件,尤其是对于满足牵引2万t列车的车站更是如此,因此也可将车站部分范围设在曲线上,但不能设在反向曲线上。站内曲线尽量采用较大的曲线半径,曲线长度尽量缩短,而靠近拨车机端的到发线及咽喉区应设在直线上,如图4。

图4 设在曲线上的卸车站示意图

此外,在咽喉道岔的选择上,因车站入口端的咽喉区只与列车到发有关,为了提高超长列车到达或发车时的速度,缩短接发列车时间,咽喉区宜采用18号道岔。对于车站卸车端(翻车机端)咽喉区,由于列车运行速度低,只有拨车机的拨车速度,或回空列车的走行速度,一般采用12号道岔即可满足要求。

5 结束语

随着社会经济的发展和生产方式的改变,铁路运输的专业化水平也在不断提高,为此,车站设计也要根据时代的发展进行调整和创新,以适应新的发展要求。我国在重载铁路的建设过程中,积累了不少宝贵的经验,这些经验就是下一阶段发展的基础。对这类车站的作业进行认真分析,研究如何适应实际作业要求,更好地提高作业效率,是做好这类车站设计、提高铁路枢纽与站场专业技术水平的关键。

[1]王斌.堡子湾站两万吨列车组合能力研究[J].铁道经济研究,2011(2):18-20

[2]高天.重载标准铁路设计对工程投资的影响分析[J].铁路工程造价管理,2011(2):25-27