带常开式湿式制动器的车辆电动驱动机构

杨建国

(徐州生物工程职业技术学院,江苏 徐州 221006)

0 引言

目前大功率的车辆,如工程机械车辆、铁路机车牵引车辆及矿用重型车辆等,其行车驱动机构多采用液压马达驱动机构。该机构主要由发动机、液压系统 (主要有液压泵、液压马达及液压控制元件等)、制动器等零部件组成,其中液压马达在系统中起主要作用。基于液压马达的特点,该类驱动机构具有输出功率大,抗冲击,运动方向易于控制等优点。但是,液压马达行车驱动机构在实际使用时,存在工作噪音大、液压系统复杂、故障多及维修麻烦等缺点,愈来愈有被极具环保理念的电动驱动机构所代替的趋势。另外,现在的车辆驱动机构匹配的湿式制动器,其制动机构大多为常闭机构,在车辆行车制动时,易导致其晃动,驻车不稳,有一定的安全隐患。本文提供了一种新型的车辆电动驱动机构,该机构可选用普通三相异步电动机作为动力源,配备常开式湿式制动器,采用经典的差动减速机构降速,较好的解决了上述现有技术的缺点。

1 机构的组成

本车辆电动驱动机构由三部分组成:电动机、湿式制动器及差动减速机构。图1所示的是机构的右半部分,即电动机及湿式制动器的结构。

图1 电机及湿式制动器结构图

图2 三级差动减速机构

在图1中,电动机21为机构提供动力,电动机安装在联接盘20上,联接盘20安装在支撑轴17上;支撑轴和联接盘内孔处安装有制动毂18、活塞22,支撑轴内孔处安装有静摩擦片组15,外圆处安装有轮毂14;支撑轴上还安装有放气塞19和进出油接头28,支撑轴本身固定在车架上,二者静止不动;制动毂18上安装有动摩擦片组16,制动毂一端通过花键与半轴4联接,制动毂另一端通过花键与电机轴联接,以使电机的动力传递至半轴上;静摩擦片组15、动摩擦片组16、制动毂18、活塞22、复位弹簧26以及支撑轴17构成常开式湿式制动器。

图2所示的是机构的左半部分,为了实现较大的降速比,采用了三级差动减速机构。其中,齿圈9、行星轮2、太阳轮5组成行星轮系Ⅰ;齿圈10、行星轮8、太阳轮6组成行星轮系Ⅱ;齿圈10、行星轮13、太阳轮11组成行星轮系Ⅲ;各行星轮对应的安装在行星轴Ⅰ3、Ⅱ7、Ⅲ12上,行星轴上还对应安装行星轮架Ⅰ25、Ⅱ24、Ⅲ23;太阳轮Ⅰ5通过花键与半轴联接,太阳轮Ⅱ6、Ⅲ11及定位套27均空套在半轴4上;行星轮架Ⅰ25和行星轮架Ⅱ24通过花键对应联接在太阳轮Ⅱ6、太阳轮Ⅲ11上,并一起旋转。注意,行星轮架Ⅲ23与支撑轴17一起,通过平键与定位套27连成一体,不能旋转。

从图2中可看出,为方便齿圈内齿的加工,设计时将齿圈拆分成两个,即齿圈9和齿圈10,二者装配时用定位销定位,螺钉紧固;为使机构能承受大载荷及抗冲击能力,采取了以下措施:①将齿轮厚度适当加宽;②支撑轴承均选用双列圆柱滚子轴承;③合理选择主要零件的材料及热处理。其中,半轴、行星轴、齿轮、齿圈、行星轮架及支撑轴等零件,均选用优质合金钢40Cr,毛坯锻造成型;行星轴、齿轮及行星轮架采用整体淬火,半轴、齿圈及支撑轴采用调质处理,以提高其综合机械性能。

2 机构的工作原理

来自电池的电力经过逆变后,向电动机提供三相交流电源,电动机可选普通三相交流异步电动机,电机旋转后,动力通过制动毂18传递给半轴4,半轴4又将动力传递给差动传动机构,即:半轴4带动太阳轮Ⅰ5旋转,太阳轮Ⅰ5带动行星轮Ⅰ2旋转,行星轮Ⅰ2带动齿圈Ⅰ9旋转,实现第一级差速传动;齿圈Ⅰ9旋转时,行星轮架Ⅰ25旋转,带动太阳轮Ⅱ6旋转,太阳轮Ⅱ6带动行星轮Ⅱ8旋转,行星轮Ⅱ8带动齿圈Ⅱ10旋转,实现第二级差速传动;齿圈Ⅱ10旋转时,行星轮架Ⅱ24旋转,带动太阳轮Ⅲ11旋转,太阳轮Ⅲ11带动行星轮Ⅲ13旋转,行星轮Ⅲ13带动齿圈Ⅱ10旋转,实现第三级差速传动,但行星轮架Ⅲ23与支撑轴17一起通过平键与定位套27连成一体,不能旋转。本差动传动机构为大传动比三级传动机构,现以已设计定型的D1000QS电动驱动机构为例,计算机构的传动比i。

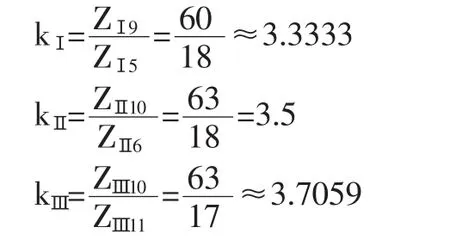

已知: ZⅠ9=60, ZⅠ5=18, ZⅡ10=63, ZⅡ6=18, ZⅢ10=63,ZⅢ11=17, 依据公式[2]:

式中:ntⅠ—太阳轮Ⅰ5的转速(即输入转速);nqⅢ—齿圈9、10的转速(即输出转速),负号表示齿圈转向与太阳轮转向反向;k—三行星排的机构参数,等于齿圈转速与太阳轮转速之比,即:

将求得的 kⅠ、 kⅡ、 kⅢ值代入式(1)中, 得: i=90.8。由计算可知,本机构可将电动机输出的转速大幅降低,同时向轮毂14输出较大的扭矩,以驱动车辆的运动。

本车辆的电动驱动机构,由于驻车制动改在电动机轴上完成(电动机轴上自带抱闸装置),故机构上的湿式制动器可设计为常开机构。即当车辆驻车及正常行驶时,湿式制动器上活塞、复位弹簧等制动零部件为非受力状态,动、静摩擦片分离。当车辆需要制动时,压力油通过进油接头28及进油口29,进入活塞22右腔,推动活塞向左运动,进而推动静摩擦片15压紧动摩擦片16,由于动摩擦片16与制动毂18联接,而制动毂18又与半轴4联接,故半轴4得到制动,实现了半轴制动。当车辆不需要制动时,电磁换向阀换向,切断进油回路,活塞22在复位弹簧26的作用下复位,压力油通过进出油接头28回油,动静摩擦片分开,湿式制动器恢复为常开状态,车辆正常行驶。

3 结束语

(1)本车辆的电动驱动机构采用的电机,可选用普通三相交流异步电动机,故降低了使用成本。由于采用电动驱动,亦避免了液压马达工作噪音大、液压系统复杂及环保性差的缺点。

(2)由于湿式制动器的制动机构设计为常开机构,这就简化了湿式制动器的结构,延长了湿式制动器的寿命,解决了常闭机构刹车急、缓冲差、装载的货物易飞出等问题。

(3)本车辆的电动驱动机构,其差速传动机构为三级传动,可将电动机输出的转速大幅降低,输出扭矩大,特别适宜驱动重型车辆的运动。

(4)本车辆的电动驱动机构除电动机外露外,其余运动部分均被封闭在机构里,且机构里注入了油液,防爆效果好。如电动机选用防爆电机,本机构亦可用于矿用车辆或矿用牵引机械。

总之,本电动驱动机构简化了液压系统,降低了机器噪音,减轻了设备的维护维修工作,提高了行车制动的安全性,降速比大,输出力矩大,由于采用电动驱动,亦符合当今的环保理念。另:本车辆的电动驱动机构已被国家知识产权局授予实用新型专利 (专利号:201320086482.8)。

[1]朱增宝,季军,李灿,江志祥.基于高传动效率的行星齿轮传动系统优化设计[J].煤矿机械,2013,1.

[2]唐经世.高速铁路运梁车车轮减速器的构造和运动分析[J].工程机械,2008,8.

[3]胡江平,杨务滋.300t矿用自卸车全液压湿式制动系统研究[J].郑州大学学报,2011,3.

[4]张展,等.行星差动传动装置[M].北京:机械工业出版社,2009.

——对2018年广州市一道中考题的研究