一种基于PLC控制的脱模系统

李 斌,曾庆林

(中国航天科技集团公司 四院四十二所,湖北 襄阳 441003)

0 引言

在火化工产品和固体推进剂产品中,某些发动机根据设计要求,浇注过程中需要预置芯模,待发动机固化完成后,进行脱模工序将芯模分离。在脱模过程中,芯模与药体分离的瞬间存在着爆炸的可能。目前国内大部分生产单位的脱模工序仍然采用人工、面对面的工作方式,存在着严重的安全隐患。为此,本文设计了一种基于PLC控制的脱模系统,实现了发动机脱模过程的远程隔离操作,减少了安全隐患。

1 脱模系统组成和工作原理

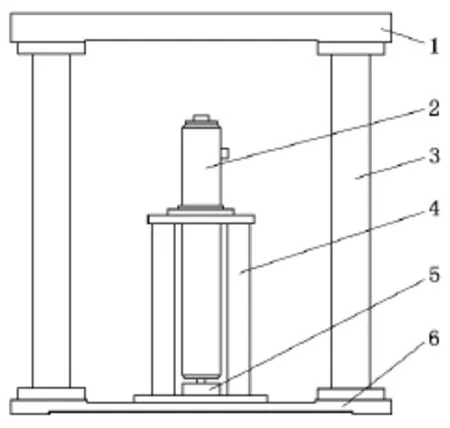

脱模系统主要由脱模机(包含升降油缸、油缸座、工作平台、连接立柱、底座)、压力监测系统、液压系统、监视和控制系统等部分组成,如图1所示。

图1 脱模机结构示意图

将固化后的发动机,利用锁紧装置垂直固定在脱模系统工作平台台面上,手动卸去芯模底部螺母后,人员撤离脱模现场。然后,在控制室进行远程操作,通过脱模系统升降油缸的活塞杆上升,将发动机的芯模向上顶动,达到芯模预松效果,然后人工将芯模取出。

油缸活塞杆在向上顶升时分为快速运动和慢速运动两个行程,在活塞杆从顶出初始位置到接近芯模行程的过程中,活塞杆以0.8 m/min速度快速接近芯模,安装在平台底部的防爆光电传感器实时检测活塞杆位置,当活塞杆靠近芯模时,活塞杆的运动速度降低至0.1 m/min,活塞杆顶部的芯模工装缓慢地接近并顶动发动机芯模,使芯模与药体在较低的速度下发生少量位移,实现芯模的预松。

油缸与油缸座之间通过导销连接,使油缸的活塞杆只能够沿轴向上下运动。在油缸的底部安装有称重传感器,当油缸的活塞杆上升接触到芯模并推动芯模的同时,称重传感器将油缸的反作用力产生的压力变化信号传送给PLC,实现工作压力值的实时监测,并对工作压力值设置超压报警和急停保护功能。

2 脱模控制系统

控制系统是脱模系统的组织、指挥部分。其功能包括:操作脱模机动力设备——液压系统;脱模速度控制;现场工作压力检测、显示和超压报警;工房监视;紧急停车等。

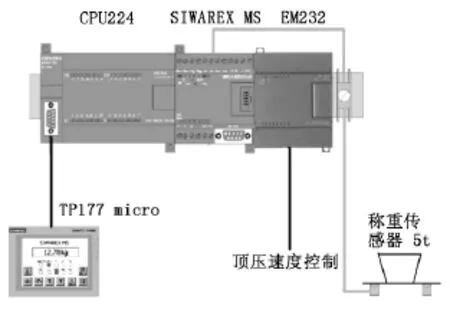

控制系统以西门子小型PLC(拟选用CPU224)为核心,现场工作压力检测采用西门子高精度本安称重传感器(EEx ibⅡCT6),选用SIWAREX IS Ex接口模块对现场信号进行本安隔离,选用SIWAREX MS称重模块将工作压力信号读入PLC,从而使CPU可以直接处理工作压力值;工作压力显示采用小型触摸屏TP177micro,触摸屏画面具备显示重量、清零、去皮、设置极限点等功能,触摸屏与CPU通过通讯方式连接;脱模速度采用模拟量输出模块EM232输出的电流或电压信号控制;具有现场操作和远程操作两路控制;具备工作压力超压报警和急停等保护功能。

控制系统结构示意图如图2所示。

图2 控制系统结构示意图

控制系统采用TP177micro作为操作界面,TP177micro是5.7英寸STN像素图形显示屏,分辨率(宽×高)为320×240像素,颜色为篮屏,4级灰度显示,背光平均亮度寿命为50 000 h,是西门子S7-200CPU专用的性价比较高的一款触摸屏。通过软件组态,触摸屏画面具备显示顶压重量、清零、去皮、设置极限点等功能,触摸屏与CPU通过通讯方式连接,数据采集快速、可靠。

视频监视系统采用防爆电动云台带动防爆摄像头,对油缸活塞杆顶升时快、慢速度转换和脱模工房现场情况进行监视。

3 结束语

通过调试,此脱模系统已在使用方正常使用,不仅自动化程度高,而且实现了发动机脱模过程的远程隔离操作,最大程度地减小了安全隐患,改善了作业环境。

[1] 向晓汉.西门子PLC S7-200/300/400/1200应用案例精讲[M].北京:化学工业出版社,2011.

[2] 西门子(中国)有限公司.深入浅出西门子S7-200PLC[M].第3版.北京:北京航空航天大学出版社,2007.

[3] 蔡杏山.零起步轻松学西门子S7-200 PLC技术[M].北京:人民邮电出版社,2010.