风机叶片升阻比计算方法的研究

闫 磊,崔 研

(华北电力大学 机械工程系,河北 保定 071003)

0 引言

目前风力机叶片大多采用玻璃纤维复合材料,对于长度较大的叶片,也可以采用碳/玻混杂复合材料。叶片的外形是由沿叶片展向的一系列翼型组成,对翼型的研究主要是寻求一种高升力、高升阻比的翼型,故首先需要找到一种获得翼型的升力和阻力的方法,通过此方法得到叶片的气动参数,再根据气动参数建立其三维模型,通过分析软件得到叶片受力特点及强度刚度情况,从而决定材料的选择和材料铺层的结构等。

本文利用Fluent和MATLAB软件,对翼型升力阻力系数和升阻比数据进行了研究,通过曲线拟合,得到随攻角变化的升阻比曲线。

1 风机叶片升阻比特性

风机叶片可以沿展向划分为若干截面,每一个截面的外形曲线就是该位置的翼型曲线。通过独立地研究各个截面的翼型气动性能,经过整合可以得到叶片的性能参数。在叶片翼型各个气动参数中,升阻比是一个至关重要的参数。翼型受力示意图如图1所示,其中,c为来流风速,u和v2分别为c在切向和轴向的分量,v1为风速,α为来流角,αA为攻角,Ω为风轮转动角速度,r为叶片距风轮中心的距离,dF D和dF L分别为阻力和升力,阻力与来流风速方向一致,升力与来流风速相垂直,两者的大小取决于风速和攻角。在风速一定的情况下,攻角直接影响了升力和阻力的情况。

由空气动力学理论可知,翼型气动性能的评价指标主要为升力系数、阻力系数以及升阻比。设Cl为翼型的升力系数,Cd为翼型的阻力系数,由下式确定:其中:ρ为空气密度。

从式(1)与式(2)可以看出,升力和阻力的大小与升力系数和阻力系数的大小成正比关系,因此研究升力系数和阻力系数的情况,同样可以得到翼型升阻比特性。

叶片攻角同样是一个重要参数,它决定了叶素的升力系数和阻力系数的大小。升力系数、阻力系数、升阻比的大小随着攻角的变化而变化。在一定范围内升阻比越高,翼型的气动效率也越高,所以,需要获得较高的升力系数和升阻比。因此,需要研究升阻特性与攻角变化之间的关系,以设计效率较高的翼型。

图1 翼型受力示意图

2 升阻特性的计算与分析

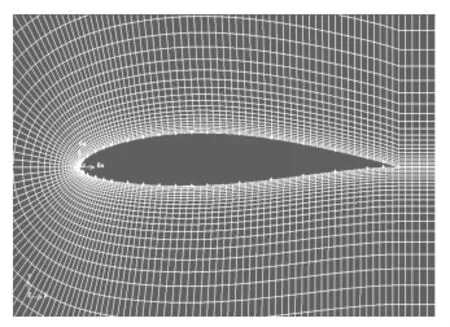

升阻特性的计算需要通过GA MBIT和Fluent联合进行。GA MBIT是流体分析前处理软件,将翼型数据导入后生成翼型样条曲线,可以通过它进行流场建立、网格划分和边界条件的建立。根据流体力学相关理论,参考翼型特点建立流场,从而真实地模拟风机运行中风流入和流出的情况,对其进行空气动力学分析。

首先对整个流场以及翼型进行网格划分(见图2),并建立边界条件。此计算过程选择在标准大气压101 325 Pa、风速为15 m/s、攻角为5°的情况下进行。Fluent的作用就是求解,本文主要是针对此翼型的升力和阻力进行的,通过软件的迭代计算,得到了该攻角下升力、阻力系数。按同样步骤对攻角为-5°~5°(间隔0.5°)下的升力、阻力系数进行求解,并分别对求解的结果进行分析。

3 升阻比数据分析

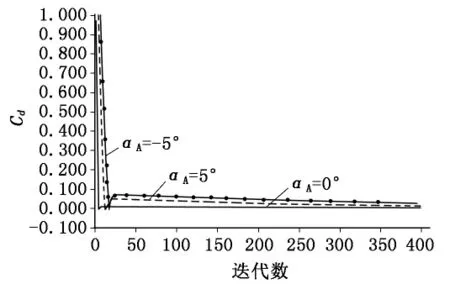

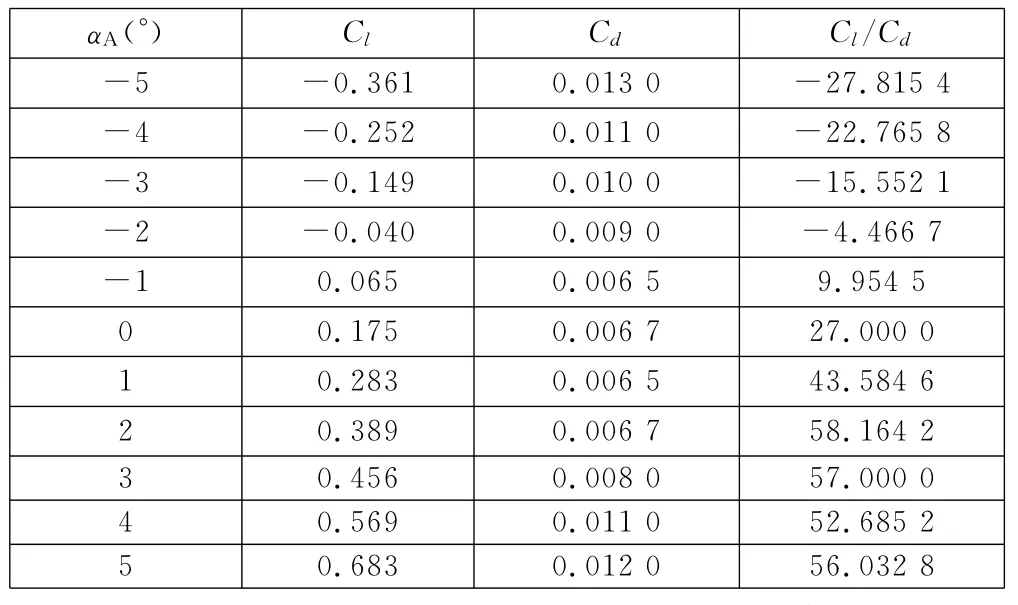

此处列举了攻角为-5°、0°和5°情况下的升力、阻力系数的迭代计算结果,经过400次迭代,在收敛条件下,得到了各个翼型的升力系数和阻力系数,如图3、图4所示。通过对攻角为-5°~5°下翼型升阻系数计算,得到表1的最终结果。表2是通过PROFILI软件得到的参考翼型升阻特性数据,用来与计算结果进行对比。

图2 流场及翼型的网格划分

图3 升力系数迭代结果

图4 阻力系数迭代结果

表1 计算翼型升阻特性

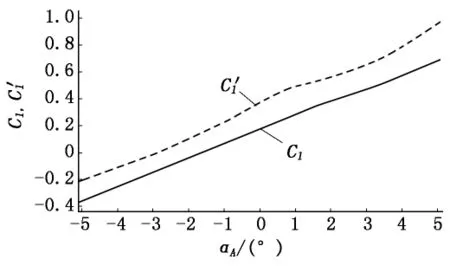

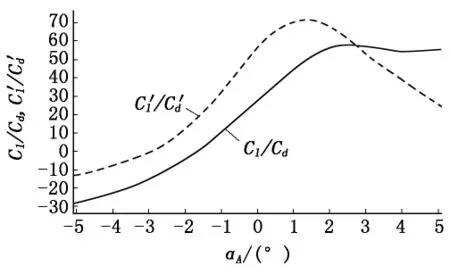

利用MATLAB的Cftool工具,分别将两组数据中的数据拟合成光滑曲线,如图5与图6所示,其中Cl与Cl/Cd为求得的翼型升力系数与升阻比,C′l与C′l/C′d为参考翼型升力系数与升阻比。由图5可见升力系数随着攻角的增大而增大,与PROFILI翼型升力系数结果相比,在10%范围内近似吻合。由图6可知升阻比的变化趋势相同,尤其是在低攻角范围近似度较高。

表2 参考翼型升阻特性

图5 升力系数随攻角αA的变化曲线

4 结论

通过以上方法,可以得到叶片的气动参数,将气动参数用于风机叶片的设计过程中,最终通过有限元建模和分析,得到叶片应力、变形、屈曲、疲劳及强度等,通过这些参数设计叶片的蒙皮、主梁及铺层等,针对气动参数与铺层结构选择叶片材料,这对风力机叶片的设计有重要的意义。

图6 升阻比随攻角αA的变化曲线

[1]王茜,皇甫凯林.Gurney襟翼对风力机叶片翼型气动特性影响的数值模拟[J].流体机械,2011,39(6);21-24.

[2]陆超,徐志晖,张广.翼型改型对超临界翼型气动性能影响的数值研究[J].沈阳航空工业学院学报,2008,25(5);32-35.

[3]岑美,李龙,李健.基于FLUENT分析弯度对翼型性能的影响[J].中国农村水利水电,2008,(9);128-130.

[4]马鹏,丰家辉,胡昌洋.风力发电机翼型升阻比的计算[J].华电技术,2008,30(7);75-79.

[5]芮晓明,马志勇.大型风电机组叶片翼型的设计方法[J].农业机械学报,2008,39(2):192-194.