生物基聚酰胺研究进展

季 栋,方 正,欧阳平凯,郭 凯

(南京工业大学 生物与制药工程学院,南京 211800)

材料是人类赖以生存和发展的物质基础,现代生活方式对材料的需求日益增加。特别是高分子材料,其体积产量已经远超金属材料,广泛应用于食品包装、服装、住房、通讯、交通运输、建筑、医疗保健及休闲产业。当前,绝大多数高分子材料都来源于石油产品,可持续性无疑是一个亟待解决的难题。出于对全球环境问题的担忧和持续增加的废弃物处理难度的考虑,生物基高分子材料是最理想的用于某些应用领域的替代性材料。

1 生物基高分子材料

1.1 生物基高分子材料概况

生物基高分子材料是指利用可再生生物质,包括植物来源的碳水化合物、脂肪酸等,通过生物、物理或者化学等手段制造的一类新型材料。生物基高分子材料有着非常广阔的市场应用空间,在塑料业、包装业、制造业和医药行业等领域有着大规模的需求,其替代传统的不可降解塑料,能够缓解石油危机,减少环境污染,具有巨大的发展潜力[1]。据统计,2007年全球新兴生物基塑料产量为36万t,约占石油塑料产量的0.2%;生物基塑料市场前景广阔,发展迅速,2003至2007年间全球平均年增长率接近40%,欧洲达到约50%,预计全球总产量在2013 年将达到232 万 t,2020 年为 345 万 t[2]。

我国将开发新的可再生资源替代石油列入国家重点科技攻关计划。《国家科学技术中长期发展规划纲要》中指出“新材料技术将向材料的结构功能复合化、使用过程绿色化发展”(五、前沿技术);国家重点支持的高新技术领域中明确提出“以可再生的生物质为原料制备高分子材料”(四、新材料技术);在国家和多地区的“十二五”规划中,都提及生物产业链的延伸,以推动生物产业进入国民经济大循环。

1.2 生物基高分子材料的种类

生物基高分子材料按照制造方法的不同,可分为天然高分子材料及其衍生物、生物合成高分子材料、生物基单体化学法合成高分子材料、修饰生物基单体化学法合成高分子材料。

1.2.1 天然高分子材料及其衍生物[3-6]

天然高分子材料及其衍生物主要有纤维素、木质素、淀粉、甲壳质、蛋白质、天然橡胶以及其他多糖等。

纤维素是地球上最古老和最丰富的可再生资源,主要来源有树木、棉花、麻、谷类植物和其他高等植物,也可通过细菌的酶解过程产生。它是由D -葡萄糖以β- 1,4糖苷键组成的大分子多糖,含有大量羟基,易形成分子内和分子间氢键,难溶(熔)。除用作纸张外,还可用于生产塑料、炸药、丝、薄膜、无纺布、填料以及各种衍生物产品。

木质素是一种存在于大部分陆地植物木质部中的复杂高分子化合物,大约占陆地植物生物量的1/3,它与纤维素、半纤维素是构成植物骨架的主要成分。木质素结构复杂,含有芳香基、酚羟基、醇羟基、羰基、甲氧基、羧基、共轭双键等活性基团,可发生多种化学反应。木质素及其衍生物可用作石油回收助剂、橡胶补强剂、混凝土减水剂、肥料等,还可用于合成聚氨酯、聚酰亚胺、聚酯等高分子材料。

淀粉是葡萄糖的高聚体,主要存在于植物根、茎、种子中。淀粉基生物可降解材料具有良好的生物降解性和可加工性,已成为材料领域的一个研究热点。全淀粉塑料是指加入极少量的增塑剂等助剂使淀粉分子无序化,形成具有热塑性的淀粉树脂,这种塑料由于能完全生物降解,因此是最有发展前途的淀粉塑料。

甲壳质是重要的海洋生物资源,是一种线型高分子多糖,壳聚糖是它的脱乙酰化产物。甲壳质和壳聚糖具有生物相容性、抗菌性、吸附功能和生物可降解性等多种生物活性。壳聚糖功能材料包括以下四类:生物医用材料,如手术缝合线、人造皮肤、医用敷料、药物缓释材料等;环境友好材料,如保鲜膜、食品包装、绿色涂料等;分离膜,如壳聚糖离子交换膜、乙醇-水体系的分离和浓缩膜;液晶材料,如酰化壳聚糖、苯甲酰化壳聚糖、氰乙基化壳聚糖和顺丁烯二酰化壳聚糖,它们均显示溶致液晶性质。

蛋白质存在于一切动植物细胞中,它是由多种α -氨基酸组成的天然高分子化合物,相对分子质量一般可由几万到几百万,甚至可达上千万。在材料领域中正在研究与开发的蛋白质主要包括大豆分离蛋白、玉米醇溶蛋白、菜豆蛋白、面筋蛋白、鱼肌原纤维蛋白、角蛋白和丝蛋白等。近十年来蛋白质材料在粘结剂、生物可降解塑料、纺织纤维和各种包装材料等领域的研究与开发十分引人注目,是将来合成高分子塑料的替代物之一。

天然橡胶的主要成分为聚异戊二烯,来源于橡胶树中的胶乳,是一种具有优越综合性能的可再生天然资源。为了拓宽天然橡胶材料的应用领域,对天然橡胶进行改性,一般包括环氧化改性、粉末改性、树脂纤维改性、氯化、氢化、环化和接枝改性以及与其他物质的共混改性。杜仲胶也称古塔波胶或巴拉塔胶,为反式聚异戊二烯,是普通天然橡胶的同分异构体,因其具有质硬、熔点低、易于加工、电绝缘性好等特点,长期以来用作塑料代用品。

多糖是人类最基本的生命物质之一,除作为能量物质外,多糖的其他诸多生物学功能也不断被揭示和认识,各种多糖材料已在医药、生物材料、食品、日用品等领域有着广泛的应用。如海藻酸钠易溶于水,是理想的微胶囊材料;魔芋葡甘聚糖具有良好的亲水性、凝胶性、增稠性、粘结性、凝胶转变可逆性和成膜性,可用于化学改性、接枝共聚以及合成互穿网络聚合物;黄原胶是一种微生物多糖,可与酶改性的瓜尔胶乳甘露聚糖制得共混生物材料。

1.2.2 生物合成高分子材料

生物合成高分子材料指利用微生物生物聚合制备的高分子材料,主要包括聚羟基脂肪酸酯(PHAs)、γ -聚谷氨酸(γ-PGA)、ε -聚赖氨酸(ε-PL)、β -聚苹果酸(β-PMLA)等。

PHAs是广泛存在于革兰氏阴性细菌、革兰氏阳性细菌和真菌中的一种功能性生物聚酯,它在微生物体内主要作为细胞内C源和能源的贮藏物质。PHAs是由3 -羟基脂肪酸(3HA)单体组成的线性聚酯,其相对分子质量一般为50 000~1 000 000。PHAs不仅具有化学合成塑料的特性,还具有一些特殊性能,如生物可降解性、生物相容性、光学活性、降解产物无毒性、表面可修饰性以及在生物合成过程中可利用再生原料等。目前,PHAs已被广泛地应用于生物塑料、纤维、生物医学植入材料、药物缓释载体及特殊包装等领域。

γ-PGA是由多种杆菌产生的一种胞外多肽,它是某些微生物荚膜的主要组分。γ-PGA是一种水溶性高分子,由D--谷氨酸和L--谷氨酸通过γ--谷氨酰胺键聚合而成,其侧链存在大量游离羧基,因此具有良好的生物相容性及生物完全降解性,是一种新型的高分子材料。目前γ-PGA及其衍生物主要应用在生物医药、农业、食品和环境等领域,其中医药领域研究最多,尤其是作为药物载体,可用于增加药物的稳定性和溶解性,并且对药物起缓释和控释作用。

ε-PL是一种由微生物大量生产的氨基酸同型聚合物,它由人体必需氨基酸L-赖氨酸的ε--氨基与另一L-赖氨酸的α--羧基形成的ε--酰胺键连接而成,其侧链存在大量游离氨基并带有大量的正电荷,它与微生物作用可以破坏细胞膜,具有抗菌性,因此被广泛用作食品防腐剂[7],还可用作高吸水性树脂[8]、生物促融剂[9]及某些药物的载体[10]。

β-PMLA是由微生物发酵生成的一种由苹果酸组成的高分子化合物。β-PMLA结构中悬挂有可修饰的羧基,使其可作为一种分子基质与天然配体或合成配体发生特异性作用,从而制得β-PMLA酯等衍生物。β-PMLA主要应用在医药领域,如用作药物载体或生物材料[11-12]。

1.2.3 生物基单体化学法合成高分子材料

生物基单体化学法合成高分子材料指单体(或单体之一)源于可再生物质、采用化学法合成的高分子材料,主要包括聚乳酸、聚丁二酸丁二醇酯、聚对苯二甲酸丙二醇酯、聚碳酸酯、聚衣康酸等。

聚乳酸(PLA)是以乳酸为原料聚合而得。乳酸又名α--羟基丙酸,由含淀粉的小麦、稻谷、玉米、红薯、土豆以及甜菜等农作物为原料发酵而得。由于乳酸分子中具有一个手性碳原子,因此具有一定程度的旋光性。PLA是一种无毒、具有适宜的生物可降解特性、同时具有良好生物体内外相容性的高分子合成材料,具有较好的机械强度、模量和热成型性。PLA制品在医疗行业、包装、日常生活等领域有着广泛的应用。

聚丁二酸丁二醇酯(PBS)是一种以丁二酸、1,4-丁二醇为主要原料缩聚而成的聚酯。其中丁二酸是生物代谢过程中三羧酸循环的中间产物,同时也是一些厌氧微生物的代谢终产物,广泛存在于动植物和微生物中。1,4--丁二醇目前主要由化学法合成,但也可由生物转化。PBS作为一种生物降解高分子材料,具有无毒、可生物降解及生物相容性较好等优点,因此其可用于包装、餐饮、农业、一次性日用品和生物医药等领域。

聚对苯二甲酸丙二醇酯(PTT)是一种以对苯二甲酸、1,3--丙二醇为主要原料缩聚而成的聚酯,其中1,3-丙二醇可由生物法经氧化途径或还原途径制得。目前PTT多用作纤维,其具有聚酰胺的柔软性、腈纶的蓬松性、涤纶的抗污性,加上本身固有的弹性以及能常温染色等特点,把各种纤维的优良服用性能集于一身,从而成为当前国际上最新开发的热门高分子新材料之一[13]。

聚碳酸酯(PC)是分子链含有碳酸酯基的一类高分子化合物的总称。PC分子结构中包含了柔性的碳酸酯基与刚性的苯环,具备优良的透光性、较高的玻璃化转变温度、理想的可化学修饰性、易于物理改性以及良好的冲击韧性、抗蠕变性、电绝缘性等一系列独特的优点。脂肪族聚碳酸酯(APC)是由CO2和环氧化合物催化共聚形成的一种线性无定形共聚物,它的诞生开辟了将CO2固定为全降解聚合物的崭新领域[14-15]。

聚衣康酸(PIA)又名聚亚甲基丁二酸,通常由衣康酸在引发剂作用下以溶液聚合法合成。单体衣康酸是一种生物发酵产物,具有较强的生物降解能力。随着廉价原料发酵技术的逐渐突破,衣康酸及其聚合物将广泛应用于化学合成、新材料和造纸、医药、食品等领域。

1.2.4 修饰生物基单体化学法合成高分子材料

修饰生物基单体(或单体之一)是经化学修饰过的可再生物质经化学法合成的高分子材料,主要包括生物基聚氨酯(PU)和生物基聚酰胺(PA)。

PU是有机异氰酸酯化合物和各种含活泼氢化合物,如醇类、胺类等共反应而得的一类用途广泛的合成高分子材料。生物基聚氨酯通常指传统石油基PU中的含活泼氢化合物由可再生物质替代,或由可再生物质经非异氰酸酯法合成的一类生物基高分子材料,包括油脂基聚氨酯、多糖基聚氨酯、氨基酸基聚氨酯等。其中油脂基聚氨酯由于其性能优良,技术相对成熟,已经实现了产业化,产品应用在建筑保温、座椅、涂料、胶粘剂及密封胶等不同领域。

PA又称尼龙,是分子主链上含有重复酰胺基团的热塑性树脂的总称。PA可由二元胺和二元酸制取,也可由ω -氨基酸或环内酰胺来合成。生物基PA指相对于石油基PA,其单体源于可再生物质(如蓖麻油、葡萄糖)。按照目前国际公认的定义,完全生物基PA主要有PA11、PA1010,部分生物基PA主要有 PA610、PA1012、PA410、PA10T 等[16]。

2 生物基聚酰胺

2.1 聚酰胺行业概况

据全球PA市场的综述报道,2000至2006年全球PA市场以年均2.2%的增长率递增,总体平稳,增速偏缓,2006年为660万t。截至2009年,纤维仍是PA的最大应用领域,市场已相对成熟,市场年均增长率仅为1%,而PA工程塑料(包括配混料)和PA薄膜的消费增长明显快于PA纤维,2000至2006年间年均增长率分别达到4.0%和5.2%,高于PA市场总体增长率。2009年全球生产的PA中约有60%用于生产纤维,其余用于工程塑料和薄膜市场,工程塑料和薄膜市场规模总量为260万t左右,其中工程塑料200万t,是PA的第二大消费领域。2009年的工程塑料动向和预测报告数据:2007年全球主要地区PA工程塑料需求量为208万t,较2002年增长46.7%[17]。

近年来,我国PA行业产量和需求量分别以平均18%和13%的速率快速增长。2009年,我国PA产量137.27万t,居世界第一。然而,我国PA行业存在诸多不足和隐患,其中最为突出的是主要单体原料己内酰胺和己二胺产品对外依存度过高。2011年,PA6的单体己内酰胺国内需求量在150万t左右,而国内企业总产能仅为40万t左右,超过100万t依赖进口,国内的生产量远远无法满足下游企业的需求。而己二胺单体的前体己二腈,全部被国外四家寡头垄断,国内尚无企业拥有相关生产技术。过去十年间,我国曾两次对PA单体原料采取反倾销措施,但PA单体产业的空缺,已造成国内的行业恐慌,严重阻碍了我国PA产业及其下游产业的发展,成为国家战略安全和民族工业发展的一大威胁[17]。

2.2 生物基聚酰胺的合成

生物基聚酰胺理论上可以100%替代石油基的同类产品,因此开发生物基PA可减少对石油资源的依赖,具有低碳、环保、可持续发展的优势。生物基PA从20世纪40年代研究至今已取得不少成果,部分品种工艺路线非常成熟,已经商业化数十年。按照生物质的来源,目前主要可分为油脂路线和多糖路线。

2.2.1 油脂路线

该路线选用最多的油脂为蓖麻油。蓖麻油为大戟科植物蓖麻的成熟种子经榨取并精制得到的植物油,是一种黏性淡黄色无挥发性的非干性油,也是世界十大油料作物之一。它是一种复合三酸甘油酯,主要成分为蓖麻酸,其余为油酸与亚油酸等。蓖麻油经济价值高,在药品、化妆品、润滑油、润滑剂、金属加工油、纤维油剂、涂料、塑料、粘合剂、可塑剂等方面用途广泛,作为不可食用和非转基因的理想石油替代物,被称为“绿色石油”。采用蓖麻油裂解工艺制备生物基PA,具有经济、环保、不与民争食等诸多优势。

生物基PA11由蓖麻油裂解生成的ω -十一氨基酸单体聚合而成。蓖麻油与甲醇发生醇解生成甘油与蓖麻酸甲酯,蓖麻酸甲酯经500℃高温裂解转化为庚醛与十一烯酸甲酯,后者进一步水解生成十一碳烯酸,并在过氧化物作用下经溴化氢处理转化为溴十一烷酸,再和氨水反应即得ω -十一氨基酸[16,18],如图 1 所示。

图1 蓖麻油制备ω- 十一氨基酸Fig.1 Production of ω-aminoundecanoic acid from castor oil

合成PA12的单体是十二氨基酸,可以蓖麻油为原料合成,因此有望制备出生物基PA12。合成工艺的前步类似于ω -十一氨基酸的合成,之后十一碳烯酸经甲醇酯化为十一碳烯酸甲酯,接着与丙烯腈在钌催化下发生交叉复分解,产物经还原,得到氨基十二烷基甲酯,最后水解生成α,ω -十二氨基酸[19],如图2路线(a)所示。该工艺随后经过改进,选用十一烯腈与丙烯酸甲酯在钌催化下发生交叉复分解,经还原、水解,亦生成α,ω- 十二氨基酸,但转化率提高[20],如图2路线(b)所示。

图2 氨基十二烷基甲酯的合成Fig.2 Syntheses of methyl 12-aminododecanoate

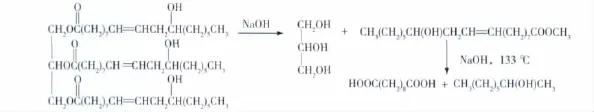

生物基 PA1010、PA1012、PA610、PA410、PA10T由二元酸和二元胺缩聚而成,起始原料全部或部分是蓖麻油。以生物基PA610为例,其合成单体是己二胺与癸二酸,其中己二胺由丁二烯或丙烯采用石油方法合成,癸二酸可从蓖麻油获得,因而PA610中约有60%的C源于生物质。制备癸二酸的过程如下:蓖麻油和碱(如 NaOH)先加热至 180~270℃,蓖麻油发生水解生成蓖麻油酸和甘油,蓖麻油酸进一步裂解得到仲辛醇和癸二酸,如图3所示。虽然癸二酸的产率较低,但该合成路线仍具备一定的成本优势[18]。癸二酸与丁二胺缩聚可得到PA410,将癸二酸进一步腈化、胺化可得到癸二胺,分别与癸二酸、十二碳二元酸、对苯二甲酸缩聚,依次得到 PA1010、PA1012、PA10T[16]。

生物基PA69的二酸单体——壬二酸则采用化学合成工艺从油酸制得。油酸是单一不饱和的十八碳脂肪酸,源于大多数动植物油脂,如橄榄油、棕榈果油。壬二酸过去采用高锰酸钾氧化油酸的工艺制备,现在则采用铬酸氧化裂解或臭氧分解油酸的工艺,如图4所示。

图3 蓖麻油制备癸二酸与仲辛醇Fig.3 Production of sebacic acid and capryl alcohol from castor oil

图4 壬二酸的制备及其聚合为PA69Fig.4 Production of azelaic acid and step polymerization to PA69

从油脂制备不饱和生物基PA的研究也有报道[21]。利用热带假丝酵母或解脂耶氏酵母的突变体可从油酸或葵花籽油发酵制得十八碳烯二酸,这是一种天然不饱和脂肪二酸,可与二元胺聚合成不饱和PA,如图5所示。

图5 从生物基十八碳烯二酸制备不饱和聚酰胺Fig.5 Unsaturated polyamides from bio-based Z-octadec-9-enedioic acid

Hablot等[22-24]利用亚油酸与油酸的二聚物(图6)合成出生物基聚酰胺DAPA,并且对其采用纤维素增强,增强产物兼具成本和性能优势;又用不同的二胺单体与二聚酸缩合制备出不同的生物基PA,发现二胺单体的链长对最终PA的性能起决定性作用;该课题组还考察了DAPA膜的加速人工老化行为,发现老化前DAPA膜为延性材料,老化后变成弹性体。

2.2.2 多糖路线

多糖包括葡萄糖、纤维素等,其中从葡萄糖制备生物基PA的路线较为成熟。葡萄糖是自然界分布最广且最为重要的一种单糖,它是一种多羟基醛,通过光合作用由水和CO2合成。工业生产中,用玉米和马铃薯中所含淀粉采用酶水解的方法生产葡萄糖。

图6 二聚酸的结构Fig.6 Dimer acid structure

PA66、PA46的主要起始原料是己二酸,制备生物基己二酸的合成路线:重组大肠杆菌首先把葡萄糖代谢为3 -脱氢莽草酸,并进一步转化为顺,顺-己二烯二酸,然后顺,顺-己二烯二酸经高压氢化得到己二酸,如图7所示。如果与采用石油路径生产的己二胺和丁二胺缩聚,可以制成部分生物基PA66、PA46。由于丁二酸也能由生物法合成,因此把生物基己二酸与丁二酸经腈化和胺化,得到生物基己二胺和丁二胺,最终可制得完全生物基PA66、PA46。

图7 生物法制备己二酸Fig.7 Biotechnological production of adipic acid

己二酸作为PA66和PA46的重要原料,其生物法合成技术成为近些年研究的热点。葡萄糖可在细菌P.putida KT2440下代谢为顺,顺-己二烯二酸[25]。P.putida KT2440 是一种土壤细菌,具备多种代谢能力。随后顺,顺-己二烯二酸还原为己二酸。己二酸还可由纤维素制得,纤维素酸解得到乙酰丙酸,随后氢化、脱水,生成γ -戊内酯,接着酯交换为戊烯酸甲酯,最后经加成、水解,得到己二酸[26],如图8所示。相比石油法合成己二酸低效率地消耗大量能源和化工原料,该路线极具优势。

图8 从乙酰丙酸制备己二酸Fig.8 Conversion of levulinic acid to adipic acid

合成PA6的单体己内酰胺可由葡萄糖经发酵制得,产物纯度超过99.9%,路线如图9所示。也可由纤维素发酵获得,工艺类似于图8所示路线,将中间产物戊烯酸甲酯氢氰化可制得己内酰胺。

华东理工大学公开了一种生物基PA4的制备方法[27]。将多糖类生物质原料通过发酵转化为谷氨酸,再经谷氨酸脱羧酶进行酶转化并提取纯化得到γ- 氨基丁酸,最后经高压聚合得到生物基聚丁内酰胺。

图9 生物法制备己内酰胺及PA6的开环聚合.9 Biotechnological production of caprolactam and PA6 via ring opening polymerization

2.3 生物基聚酰胺的开发与应用

生物基聚酰胺自研发至今,国际上有多家企业推出了各自开发的产品并应用在相关领域。法国阿科玛开发的Rilsan PA11为蓖麻油基产品,可承受的压强比高密度聚乙烯(HDPE)高50%,能够替代HDPE管和金属管用于天然气输送管道,且由于屏蔽能力优异,甲烷的泄露量降低了30倍。石油勘探公司采用Rilsan PA11生产深海可绕性采油管,PA11被制成直径300 mm管道的内部压力保护层,可赋予油管高抗压、高载荷、防腐的能力。日本富士通公司对Rilsan PA11进行改性,减弱了PA11链段间的作用力,同时加入高密度填料,使新材料兼具优良的韧性和强度,可用作笔记本电脑底盘和移动电话的小型配件[28]。阿科玛于2008年推出了高性能透明PA Rilsan Clear G830,该材料采用54%的生物原料,具有自由的可设计性、优异的舒适性和耐久性[29]。2010年,日本东洋纺与阿科玛合作开发出“BioAmidoMJ”系列生物基PA,该系列产品以蓖麻油为原料,一种是含30%生物原料、熔点315℃的MJ-300,另一种是含70%生物原料、熔点260℃的MJ -200,它们具备高熔点和低吸水性,可用于要求耐热性和尺寸稳定性的汽车部件及LED 等电子部件[30]。

罗地亚公司也相继推出多款生物基PA产品。2009年推出的蓖麻油基PA610为高性能塑料,具有出色的机械和热力性能(熔点高达215℃)、卓越的耐化学品性能、极高的气体阻隔性以及低吸水性,特别适合于制造控制系统与气动辅助领域的软管和发动机供油系统领域的油管与接头[31]。该公司推出的Technyl eXten系列蓖麻油基PA耐化学性极高,非常适合小部件注塑和装配,电池厂商Rocket Electric选用这项产品制造碱性电池,其寿命最高可延长50%[32]。Magneti Marelli公司使用罗地亚提供的Technyl聚酰胺工程塑料用来生产多款汽车进气歧管、汽油分供管和生物燃料发动机,还合作开发出Technyl A218 V30型玻璃纤维增强PA66混料,可应用于进气歧管和燃油分供管[33]。

2010年,德国赢创公司推出一款新型生物基PA——聚邻苯二甲酰胺,具有加工方便、吸水性低的优点,能在湿度变化大的环境中保持优良的机械性能和尺寸稳定性,适用于野外条件下的零部件加工;2011年,杜邦公司推出的生物基PA Zytel RS 1010,可替代PA11和PA12制备柴油发动机的燃料管,成功应用于菲亚特系列汽车中,并获得美国塑料工程师协会2011年汽车创新奖项;同年日本尤尼吉开发的生物基PA植物成分占50%以上,熔点超过310℃且结晶度极高,加入30%玻璃纤维增强后其负荷变形温度超过300℃,该产品适用于制造LED反射镜及表面封装型连接器等[34];2012年,日本味之素公司和东丽实业公司宣布合作开发生物基PA原料1,5 -戊二胺,两家公司表示,生物基PA相对石油基PA在性能、环境影响和成本方面更具优势。

此外,生物基PA的改性工作也有相关报道,如纤维素增强[22]以及云母和滑石改性[35]等。国外厂商在开发新产品的同时也纷纷扩建生物基PA生产装置。2006年,智利包装生产商Sigdopack在圣地亚哥投运了一套5 000 t/a生物基PA装置,该装置耗资4 000万美元,为南美最大同类装置[36]。

我国的聚酰胺研发虽然较发达国家有不小差距,但也取得了一系列可喜成就。1958年首创合成PA1010,之后利用石油炼制副产品轻蜡[37-39]或多糖[27,40-41],经微生物发酵制备二元酸,国内生物基PA的研发渐有起色,但尚未有产业化的案例。目前,国内生物基 PA主要源于进口或合资企业。2011年,合资企业苏州翰普高分子材料有限公司宣布将其基于生物可再生资源的高性能PA产品聚合产能在现有5 000 t/a基础上进一步提高,以满足来自国内外市场对生物基高性能PA产品的持续高增长需求[42]。因此,开发具有自主知识产权、成本低廉、适合工业化的生物基PA,对我国的PA产业发展和国家战略安全具有重要意义。

3 结语

作为一种关系国计民生的功能材料,聚酰胺广泛应用于涉及纤维的制造业和替代高强度、高韧性结构材料的领域,如汽车、通讯、机械、电子电器、轻纺、航空航天、军事、体育用品等领域。我国可再生生物资源丰富,生物基PA以可再生生物质为起始原料,其开发和应用可有效缓解PA产业带来的能源和资源压力,为节能减排、经济社会的可持续发展提供有力保障。

当前,我国在生物基PA的研究和产业化方面同美国、欧洲、日本等发达国家相比还存在一定差距,主要表现在技术不够成熟,制品性能无法完全满足各种消费需求;成本太高,尚难与石油基产品竞争。此外,通过生物发酵法制备生物基PA前体面临产率低、提纯复杂等问题。若在实施过程中采用生物-化学耦联技术,可有效集成生物过程和化学过程,大幅简化后续处理工艺,实现生物与化学过程的高效集成。这可作为科研工作者在今后工作中的思路和有益探索。

[1] 欧阳平凯,姜岷,李振江,等.生物基高分子材料[M].北京:化学工业出版社,2012.

[2] Shen L,Worrell E,Patel M.Present and future development in plastics from biomass[J].Biofuel Bioprod Bior,2010,4(1):25-40.

[3] 汪怿翔,张俐娜.天然高分子材料研究进展[J].高分子通报,2008(7):66-76.

[4] 谭天伟,苏海佳,杨晶.生物基材料产业化进展[J].中国材料进展,2012,31(2):1-6.

[5] 施晓文,李晓霞,杜予民.甲壳素基新材料研究进展[J].高分子学报,2011(1):1-11.

[6] 张继川,薛兆弘,严瑞芳,等.天然高分子材料:杜仲胶的研究进展[J].高分子学报,2011(10):1105-1117.

[7] Hiraki J,Ichikawa T,Ninomiya S,et al.Use of ADME studies to confirm the safety of ε-polylysine as a preservative in food[J].Regul Toxicol Pharm,2003,37(2):328-340.

[8] Kunioka M,Choi H J.Properties of biodegradable hydrogels prepared by γ irradiation of microbial poly(ε-lysine)aqueous solutions[J].J Appl Polym Sci,1995,58(4):801-806.

[9] Gröbner U,Velizarov S,Berg H.Polylysine supports electrofusion[J].Bioelectrochem Bioenerg,1996,39(2):181-184.

[10] Gugerli R,Cantana E,Heinzen C,et al.Quantitative study of the production and properties of alginate/poly-L-lysine microcapsules[J].J Microencapsulation,2002,19(5):571-590.

[11] Lee B S,Fujita M,Khazenzon N M,et al.Polycefin,a new prototype of a multifunctional nanoconjugate based on poly(β-L-malic acid)for drug delivery[J].Bioconjugate Chem,2006,17(2):317-326.

[12] HeB,BeiJ,Wang S.Morphology and degradation of biodegradable poly(L-lactide-co-β-malic acid)[J].Polym Adv Technol,2003,14(9):645-652.

[13] 马正升.我国PTT纤维及纺织品迎来发展黄金期[J].精细与专用化学品,2009,17(13):3.

[14] Broecker W S.Thermohaline circulation,the Achilles heel of our climate system:will man-made CO2upset the current balance[J].Science,1997,278(5343):1582-1588.

[15] Kacholia K,Reck R A.Comparison of global climate change simulations for 2 × CO2-induced warming[J].Climatic Change,1997,35(1):53-69.

[16] 戴军,尹乃安.生物基聚酰胺的制备及性能[J].塑料科技,2011,39(5):72-75.

[17] 吴汾,唐伟家.聚酰胺工程塑料生产、市场及其趋势[J].上海塑料,2009(4):17-22.

[18] Ogunniyi D S.Castor oil:a vital industrial raw material[J].Bioresour Technol,2006,97(9):1086-1091.

[19] Miao X,Malacea R,Fischmeister C,et al.Ruthenium-alkylidene catalysed cross-metathesis of fatty acid derivatives with acrylonitrile and methyl acrylate:a key step toward long-chain bifunctional and amino acid compounds[J].Green Chem,2011,13(10):2911-2919.

[20] Miao X,Fischmeister C,Dixneuf P H,et al.Polyamide precursors from renewable 10-undecenenitrile and methyl acrylate via olefin cross-metathesis[J].Green Chem,2012,14(8):2179-2183.

[21] Pardal F,Salhi S,Rousseau B,et al.Unsaturated polyamides from bio-based Z-octadec-9-enedioic acid[J].Macromol Chem Phys,2008,209(1):64-74.

[22] Hablot E,Matadi R,Ahzi S,et al.Renewable biocomposites of dimer fatty acid-based polyamides with cellulose fibres:thermal,physical and mechanical properties[J].Compos Sci Technol,2010,70(3):504-509.

[23] Hablot E,Donnio B,Bouquey M,et al.Dimer acid-based thermoplastic bio-polyamides:reaction kinetics,properties and structure[J].Polymer,2010,51(25):5895-5902.

[24] Hablot E,Tisserand A,Bouquey M,er al.Accelerated artificial ageing of new dimer fatty acid-based polyamides[J].Polym Degrad Stab,2011,96(6):1097-1103.

[25] Duuren J B J H,Brehmer B,Mars A E,et al.A limited LCA of bio-adipic acid:manufacturing the nylon-6,6 precursor adipic acid using the benzoic acid degradation pathway from different feedstocks[J].Biotechnol Bioeng,2011,108(6):1298-1306.

[26] Lange J P,Vestering J Z,Haan R J.Towards bio-based nylon:conversion of γ-valerolactone to methyl pentenoate under catalytic distillation conditions[J].Chem Comm,2007(33):3488-3490.

[27] 赵黎明,刘旭勤,纪念,等.一种生物基尼龙聚丁内酰胺的制备方法:中国,101974151A[P].2011-02-16.

[28] 《国外塑料》编辑部.富士通研发出笔记本电脑用尼龙生物塑料[J].国外塑料,2007,25(4):96.

[29] 聚合网.阿科玛升级版全透高性能生物聚酰胺问世[J].工程塑料应用,2008,36(12):40.

[30] 《塑料科技》编辑部.东洋纺将推生物原料高熔点聚酰胺树脂[J].塑料科技,2010,38(8):96.

[31] 《国外塑料》编辑部.罗地亚推出环保型生物源聚酰胺[J].国外塑料,2010,28(3):74.

[32] 《电子工业专用设备》编辑部.罗地亚公司借生物源聚酰胺Technyl®eXten系列的问世,为电子工业减少废弃物排放作出新贡献[J].电子工业专用设备,2010(5):63.

[33] 《中国塑料》编辑部.罗地亚聚酰胺66:应用于生物燃料的汽车发动机部件的材料首选[J].中国塑料,2009,23(10):86.

[34] 《塑料科技》编辑部.日本尤尼吉可开发出高耐热性生物聚酰胺[J].塑料科技,2011,39(12):82.

[35] Lee D,Levy S B,Carraher C E.Plastic materials from bio-based nylon-11 and filled(mica and talc)nylon 11[C]∥Abstracts of Papers of the American Chemical Society.Washington DC:Amer Chemical Soc,2011.

[36] 中聚物网.智利投运5 000 t级生物尼龙装置[J].工程塑料应用,2006,34(8):34.

[37] 赵清香,王玉东,刘民英,等.石油发酵尼龙1212及其合成工艺:中国,1255507[P].2000-06-07.

[38] 张艳丽,宋喜军,高大成.长碳链尼龙及其合成方法:中国,1493602[P].2004-05-05.

[39] 李晓光,王玉东,赵清香,等.以生物发酵的十二碳二元酸为原料合成尼龙612 的研究[J].塑料工业,2007,35(1):1-3.

[40] 韩静淑,段俊英,柴明,等.合成尼龙1010的原料:癸二酸生物合成的研究[J].微生物学杂志,1981(2):35-36.

[41] 张荣福,秦兵兵.基于生物法生产的长链二元羧酸的尼龙合成工艺:中国,101210071A[P].2008-07-02.

[42] 《汽车工艺与材料》编辑部.苏州翰普高分子材料有限公司宣布扩大生物基高性能尼龙产能[J].汽车工艺与材料,2011(7):20.