汽车覆盖件模具的模面工程

王本日, 沈 杰

(上海大众汽车有限公司,上海 201805)

汽车覆盖件模具属于大型的冷冲模具。覆盖件模具的制造周期长,一般为10个月左右,并且制造的技术难度也很大,一般需要设计、加工、装配、试模等4个环节。由于成型件超高的技术要求,模具型面需要精细化设计,加工也要高精度加工,通过试模对实际模具不断优化。覆盖件模具的试模一般需要4~5个月的时间,接近整个模具制造周期的50%,试模周期的缩短将会直接缩短整个模具的制造周期。

模具的设计包括冲压工艺设计和模具结构设计,冲压工艺设计是模具设计的核心。而冲压工艺设计的主要任务之一就是设计出合理的工序件[1]。冲压模具型面是在零件模型的几何数据基础上,通过模型修复和编辑、补孔、法兰展开、边界光顺和工艺补充等工序完成的,在零件几何模型基础上生成冲压模具的过程成称之为模面设计过程;因此,冲压模具型面设计的关键就是模面设计[2]。而一般的模面工程是模具型面实现的工程,是模面设计在冲压工艺模拟后通过计算机辅助工程(Computer Aided Engineering,CAE)有限元分析的网格面构建模具型面计算机辅助设计(Computer Aided Design,CAD)数据的技术。这样的模具型面与冲压工艺型面完全相同。加工后的模具型面,为了达到规定的贴合率,模具钳工通常要手动对凹模进行处理[3],进而不断的试模优化,才能完成模具的制造。经过钳工试模优化的实际模具型面与设计的模具型面差别已经非常大。若钳工的优化工作能通过数据处理实现,钳工的试模工作量就会减少,模具的试模周期也就会相应缩短。对设计型面进行类似钳工优化的处理已发展为模面工程的重要内容,模面工程中对模具设计型面的处理在一定程度上相当于钳工试模经验向CAD数据的转化。钳工经验数据转化的越多,钳工试模的工作量也就会越少,模面工程技术也越成熟。模面工程技术的提高也必然会降低试模的难度,减少试模时间,对整个覆盖件模具制造的成本降低和周期缩短,都有重要意义。

1 模面工程的内容

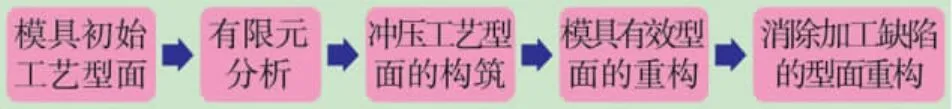

模面工程是建立模具初始工艺型面后不断优化的过程。模面工程首先实现的是有限元网格面转化为冲压工艺型面,其次根据试模经验进行重新构建,最后进行消除加工让刀的补偿型面构建。因而模面工程包括冲压工艺型面的构建,模具有效型面的重构,及消除加工缺陷的重构3方面的内容。模面工程的流程如图1所示。

图1 模面工程流程图

1.1 冲压工艺型面的构建

模具的初始工艺型面经过冲压工艺软件(如Autoform或Dynaform)的有限元分析后输出的是有限元网格面,虽然也可以输出CAD数据面,但是往往面的质量较差,因而无论输出的是网格面,还是CAD数据面,都需要进行模具型面的构建与优化。

1.1.1 冲压工艺型面的重构区域 覆盖件模具的冲压工序一般分为拉延、切边、翻边、整形等工序。冲压工艺型面的重构因冲压工序的不同,其重构内容也会有差别,但总的规律是:根据冲压零件成型的功能需要,某些面压紧,某些面放松,然后再进行周围面的过渡处理。

(1)拉延模的型面处理。冲压工艺型面分为产品区域、延展区域和压料区域。产品区域是产品型面经过修补而来,一般不需要再次构建。延展区域是为了产品的成型需要而构建的型面,其优化一般在实际模具试模后,根据零件的成型状况进行改型优化。对于拉延模来说,压料区域是冲压工艺型面重构的主要部分。

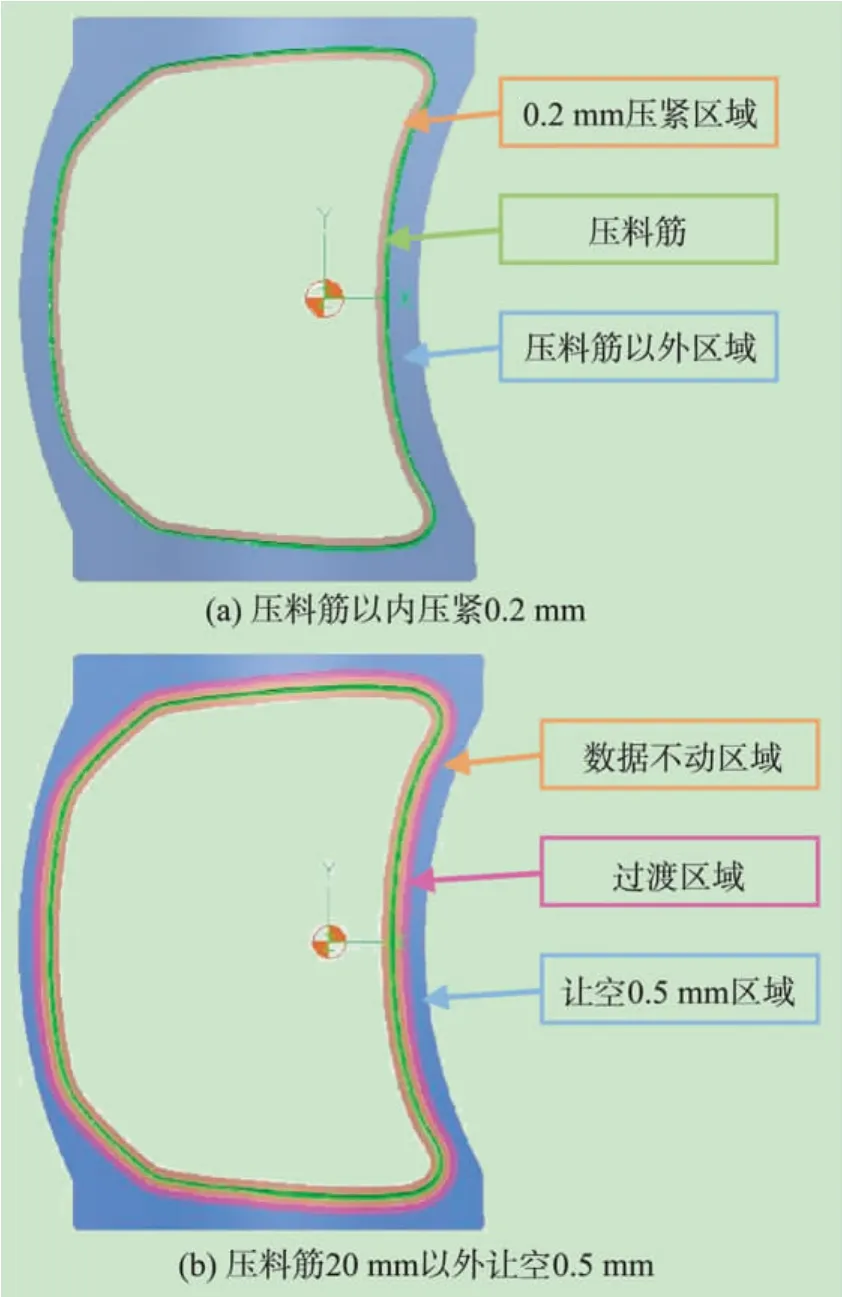

压边圈型面即压料区域型面,其功能就是在零件拉延时,通过与凹模的压紧力,控制料片的流动。压边圈的型面大而且平坦。钳工需付出很大的工作量进行研配。而实际上起作用的只是压料筋附近的型面,因而压边圈的模面处理一般有图2所示(a)、(b)两种处理方法。

图2 压边圏的模面处理

a方法为图2(a)所示的绿色压料筋以内橘黄色的型面,做型面余量补偿(Offset)0.2mm压紧处理,压料筋根部圆角做过渡处理。这种方案的压料工作面,宽只有20~30mm左右,减小为原来的1/5左右,研配工作量相应大幅度减少。但是这时的压料筋的调节,变得非常敏感,模具调试的控制难度有一定的增长。

b方法为图2(b)所示的绿色压料筋20mm以外的区域,做过渡与让空。图示蓝色区域为Offset-0.5mm让空区域,紫色区域为橘黄色不动区域与蓝色让空区域的过渡区域。这种方案减少了60%左右的研配工作量,并且压料筋的调节敏感性与不做模面处理相比改变不大,属于比较安全有效的方案。

压边圈模面处理的另一项重要内容是压料筋的重构。由于设计拉延筋模型和实际筋之间存在误差,经常会为避免在试模过程因拉延筋阻力系数过小而对拉延筋进行堆焊,所以拉延筋阻力系数根据实际需要增加10%~15%。这需要通过型面重构减小凹筋的入模圆角来调整拉延筋阻力系数,比如凹筋入模圆角由3.0mm改为2.6mm。钳工试模时,只需调整凹筋的入模圆角即可控制材料成型时的流动阻力。另外为避免凸筋和凹筋之间发生干涉,保证几何筋和虚拟筋的阻力系数一致,凸筋和凹筋间隙应大于0.3mm或者0.5t(t为冲压料片厚度)。

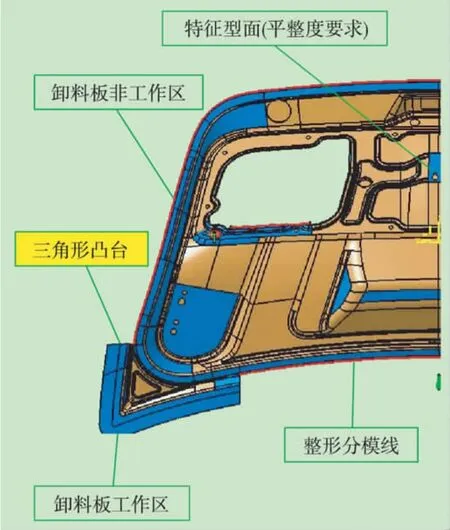

(2)切边模、翻边模及整形模等的模面处理。切边模、翻边模及整形模等的模面处理主要是对其卸料板的型面进行处理,如图3所示。切边或翻边时,卸料板的压料区域需大于30mm。在30mm压料宽度的范围内,切边线或翻边线附近宽大约15mm(视型面特征而定)的范围内模面做强压处理,即卸料板型面做负间隙0.1~0.2mm,相邻的圆角进行过渡接顺。除去压料区域的卸料板型面做0.5mm让位处理。以上的卸料板型面处理,既保证了切边及翻边时的功能需要,又避免了零件在合模过程中发生额外的塑性变形。

图3 缷料板的模面处理

图4所示为整形模的卸料板型面,蓝色的功能面部分同样需做强压处理,黄色的型面做让空处理。对于非功能要求的凸台,如图4所示的三角形凸台,做抹平处理,凸台凹模面Offset放大1mm,凹模口处圆角过渡,从而避免冲压件与实际模具型面产生干涉。

图4 整形模卸料板的模面处理

1.1.2 重构型面的质量标准及面的A级优化 重构的型面要求面内达到C2标准(面内曲率连续,无缝隙),并且无扭曲波浪等缺陷。重构的原则是:先大面后小面,先平坦面后过渡面。面与面之间的拼接要求达到G1标准(面与面之间相切连续),拼缝(Gap)≤0.02mm,面片的最小边长(Length)≥1mm,不存在非自然边界(Nonatural Edge)等。

在某些情况下,如型面因成型需要进行部分更改,以及为消除弹性变形而进行的反弹补偿等,产品的关键型面产生变化。外覆盖件外板及外覆盖件内板与其外板配合的部分就需要进行A级曲面优化。优化后的面与原来面的变形量(Reference)≤0.1mm,面内曲率梳需在面的同侧,并且梳齿的长短变化平缓连续。A级面之间的拼接需保证G2连续即曲率连续,A级曲面优化的边界要求Gap≤0.01mm,两面的法向夹角(Kink)≤0.5rad。

1.2 零件变形补偿的型面重构

汽车外覆盖件是一种具有复杂曲面、要求精度高的大型浅拉延件,在其成型过程中,回弹对其形状精度影响很大[4]。料片在冲压成形过程中,先发生弹性变形,变形力超过屈服极限时变为塑性变形,从而工序件成形。由于并不是所有的弹性变形都转化成了塑性变形,因而随着冲压结束后模具压力的消失,工序件零件产生弹性恢复,导致实际工序件与理论形状差别较大,这种冲压过程中工序件弹性恢复的变形称为零件的回弹变形。模具的型面必须进行与零件回弹变形方向相反的等量形状改变,才能得到合格的零件。这种方向相反的等量形状改变称为模具型面的回弹补偿。

1.2.1 回弹变形的分类 零件的弹性变形不仅表现在形状上弹性恢复,也表现在大小上的收缩,因而零件的回弹变形主要有两类:① 料片弯曲产生的弹性恢复变形;② 料片拉伸恢复产生的收缩变形。

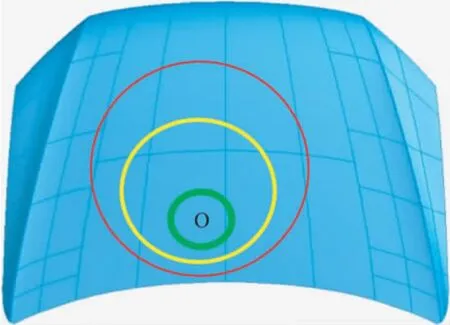

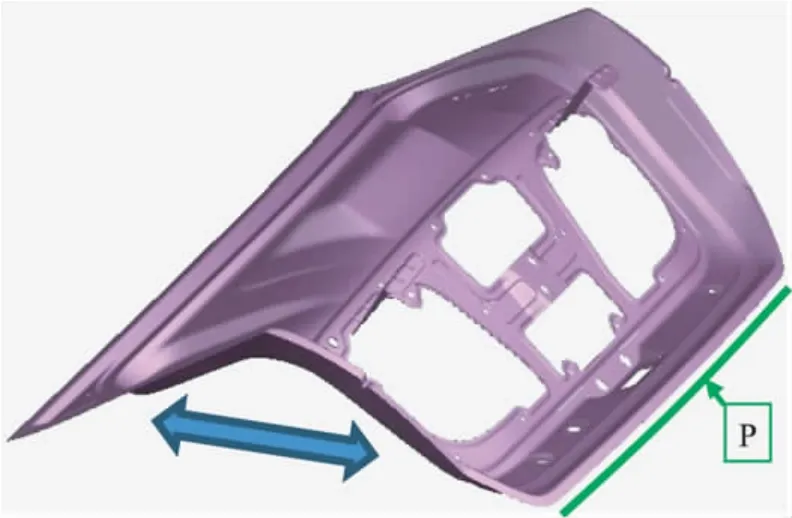

1.2.1.1 弯曲回弹变形 弯曲回弹变形在覆盖件外板及内板上都是很普遍的。图5所示的前盖外板零件的O处,多数情况下都会低2~3mm,导致因与前盖内板的涂胶面间隙太小而拼装困难。前盖外板的这种塌陷变形,在车顶、翼子板等外覆盖件外板零件中也都是存在的。图6所示的后盖内板一般也发生箭头所示的张开变形,与外板拼装后,下部(图6所示P边)尺寸会超差2mm左右。汽车覆盖件的这种弯曲回弹变形极大地影响了覆盖件零件的形状质量。零件的弯曲回弹变形受零件形状的影响很大,零件越平坦,塌陷变形就会越明显,类似加强筋的形状越多,零件的变形也相应会越少。

图5 前盖外板的中部变形(圆圈为等误差纬线,线越粗误差越大)

图6 后盖内板的张开变形标明图中各颜色含义

1.2.1.2 拉伸收缩变形 料片在拉延成形时会被拉开,工序件的面积比原来料片的面积会变大很多。料片被拉大塑性变形后会产生微量的收缩。零件的这种微量的收缩对于小型零件影响微乎其微,可以忽略不计。但是如侧围这种大型的外覆盖件,这种收缩会积累到2mm以上,严重影响了零件的尺寸精度。零件的这种收缩变形与材料的特性有关。侧围零件整体形状比较复杂,整体会按大约0.07%的比率收缩。而图7所示的车顶零件,在X方向会有1.5mm的收缩,Y方向也会有0.3mm左右的收缩,换算成比率X向为0.12%,Y向为0.09%。另外,有些板料纵向与横向的拉伸特性有很大差异,导致同一产品零件的料片纵横摆放方向不同,零件的收缩也会有差异。

图7 车顶零件的收缩变形

1.2.2 零件回弹变形的补偿方法 零件拉伸收缩变形的补偿很简单,是在料片稳定的前提下,通过经验积累,适当放大模具型面的尺寸就可以实现。

零件的弯曲回弹变形补偿虽然内部运算比较复杂,在一定程度上是对整个模具型面的重新构造,但是某些专业软件如Tebis(CAD/CAM软件)的曲面重构模块(Morpher)功能及数据建模软件(Think Design)的基于有限元网格的回弹补偿修改(Computational Fluid Dynamics,CFD)功能等已实现了这种补偿的自动处理,其补偿过程如图8所示。首先需根据零件的补偿量,进行有限元计算模具型面的初始曲面网格和回弹补偿网格;其次在回弹补偿软件中获取这两个网格面的节点信息,两种网格面节点数量与序号需保持一致,相同序号节点的位移决定了CAD数据型面在其法相投影位置的补偿量,通过输入初始曲面CAD数据及初始曲面网格与回弹补偿网格,曲面重构模块或CFD自动重构回弹补偿的CAD数据型面。

图8 零件弯曲回弹变形的补偿

回弹补偿面的自动重构是在软件的内部建面规则下进行的,因而进行回弹补偿前,初始曲面必须进行符合软件建面规则的优化,如去除小面片和三角面片,理顺建面顺序等。为得到理想的回弹补偿面,自动补偿后的面还必须进行消除型面间隙,重构扭曲面,达到A级曲面调整等优化。模具型面的自动补偿虽然比较快捷,但是前期数据的准备与结尾的数据优化,工作量都是巨大的。

在零件的回弹变形补偿中,补偿量的确定是最为关键的。补偿量偏差太大,零件的补偿将失去意义。对于形状简单且经验成熟的零件(如车顶),一般直接根据经验数据进行补偿;对于经验欠缺或形状复杂的零件(如翼子板),需先制作试制模,进行实际拉延成形,再经过零件尺寸测量对比才能确定最终的补偿量。

1.3 消除加工缺陷的模具型面重构

模具型面精加工时,刀具受到工件的反作用力F,如图9所示。F可分解为刀具轴向的作用力及刀具径向的作用力F′。若F恒定,则F′=Fsinθ会随着θ的增大而变大,即模具型面越陡峭,刀具受到的径向作用力会越大。这种径向作用力会使刀具产生弯曲变形,导致实际的加工不到位,这种现象称为让刀现象。刀具的让刀现象是无法消除的,只能通过减小切削深度而减小切削力,或减小刀具长度而相应减少。在实际的模具型面加工过程中,尽管已经尽量减少切削深度,使用尽可能短的刀具,加工让刀仍然能产生最大至0.15mm的误差。为了获得更高的型面加工精度,让刀现象严重的区域需通过模面处理,进行刀具让刀的型面补偿。

图9 让刀现象示意图

刀具让刀最大的区域也是模具型面最陡峭的区域。让刀补偿的型面重构一般是对陡峭且平缓简单的型面进行重构,如图10所示粉红色区域。大的面片进行Offset-0.2mm,上下圆角接顺,两边20mm区域内与非补偿面进行过渡。

图10 让刀补偿区域

模具型面的凹圆角通常也是加工不到位的部分。模具合模时,非工作圆角(即凹圆角)与工作圆角(即凸圆角)会发生干涉,钳工需要付出大量的精力进行圆角清根。模面重构时,凹圆角半径减小一半,如图10所示的凹模非工作圆角与凸模非工作圆角,使上下模型面的凹圆角与凸圆角配合存在一定间隙,从而消除圆角加工不到位造成的模具型面干涉。

2 结 语

近年来,模具制造业在我国迅速发展。在生产规模扩大的同时,行业竞争越来越激烈,模具行业呈现高精度、低成本、短周期的发展趋势[5]。在最近的模具制造项目中,模具型面经过模面工程的处理,最后的试模时间较以前相似零件减少了30%,并且解决了零件回弹变形的技术难题。通过模面工程,模具制造的质量与效率都有很大的提高。目前模面工程还处在初级阶段,仅仅是小部分的模具制造与试模经验的转化。随着模面工程技术的不断发展和更多模具制造经验的数据转化,试模周期会随之缩短,模具制造的质量必然会有更大提高,制造的难度也会不断降低。若模面工程技术发展到极致,加工装配后就能生产冲压件。模面工程对于提高模具制造质量,缩短模具制造周期将会发挥越来越大的作用。

[1]孙玉,王义林.汽车覆盖件模具型面设计方法的研究[J].锻压装备与制造技术,2007(1):83-86.

[2]刘志国.车身覆盖件冲压模型面参数化设计关键技术研究[D].长春:吉林大学,2011:4-6.

[3]窦锦文,苗德华,蔡玉俊.基于拉延减薄的汽车覆盖件模具型面补偿研究[J].模具制造,2011(3):7-10.

[4]龚志辉,钟志华.基于逆向工程技术实现汽车覆盖件回弹评测[J].湖南大学学报:自然科学版,2007(01):22-25.

[5]马贺威,姜伟.汽车覆盖件模具数控加工工艺[J].金属加工:冷加工,2011(4):46-47.