基于SolidWorks的功率单元热力分析

周 吉

(上海电气集团股份有限公司中央研究院,上海 200070)

随着全球能源危机的加剧,国家对节能减排的要求也越来越高。高压大功率电动机是我国主要的耗电大户,电动机加装高压变频器后可以实现调速功能,并能有效节约能源。功率单元是高压变频器的核心部件,如何验证和改善功率单元的散热效果以保证高压变频器长期稳定运行,就成了研发大功率高压变频器的关键点之一。

功率单元中,绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)、整流二极管和晶闸管是高压变频器稳定运行的关键器件。这些器件在运行过程中会有功率损耗,功率损耗产生的热量通常依靠散热器使其散发出去,以保证功率器件的可靠性。散热不良会导致器件的温度过高,轻则导致器件损坏,重则引起着火和爆炸等后果[1]。功率单元中功率器件的排布设计和散热器的散热设计是功率单元结构设计的重点。设计后,如何检验和校正功率单元设计的合理性是重中之重。

本文结合6kV 500kW H桥单元串联多电平高压变频器的设计,充分运用SolidWorks计算机辅助设计的热力分析功能和热设计技术,对研制中的功率单元实施了热设计、热分析,验证了功率单元在散热设计方面的可靠性。

1 热力分析理论基础

1.1 热力分析的定义

热力分析是指用热力学、材料性能学测量物质的物理参数随温度变化的关系进行分析的方法。

热力分析可分为稳态的热力分析和瞬态的热力分析。稳态的热力分析是模拟热流的稳定情况,即热流持续进行,不随时间而变化。瞬态的热力分析是模拟热流的瞬时情况,即在一定时间内,热流随着时间的变化而变化。

1.2 热传递的机理

热传递有3种传热形式:传导、对流、热辐射。

(1)传导。传导是指热能通过物质的分子与分子间的相互作用,从物体温度高的区域传递到温度较低的区域[2]。传导可以发生在固体、液体和气体中,而传导是固体中传递热能最重要的方式。传导不涉及物体的整体运动,热流通过分子间的碰撞来传递热量。非金属固体通过晶格的振动来传热,热量在传递过程中并没有介质的运动。金属的热能传递是通过自由电子的碰撞形成的,自由电子的导热性能比晶格的导热性能高;因此,在常温下,金属比非金属具有更好的传热性能。

热能传导Q传导与热导率λ、温度梯度T热-T冷、传热面积A成正比,与介质的厚度L成反比,即

式中,“-”表示传热方向与温度梯度方向相反。

热导率是表征材料通过传导的方式传递热能效率的参数。它定义为单位温度下通过材料单位面积的热传送比率。热导率通常用λ表示。λ越小,导热性就越差。

(2)对流。对流是指流动的流体(气体或液体)与固体壁面直接接触时,由于温差引起的相互之间的热能传递过程[3]。对流传热分为自然对流和强制对流两种传热形式。自然对流传热指在自然对流中固体与流体之间的温差引起流体密度的变化产生一定的浮力,浮力又引起固体表面附近的流体产生对流运动。强制对流传热指在强制对流中为了降低温度一般采用风扇或泵来加速固体表面流体的流动,不仅增大了物体的温度梯度,而且提高了热交换率。

固体表面与附近流体对流传热Q对流的大小与对流系数h、表面积A、固体表面与周围流体之间的温差T热-T冷成正比,即

(3)热辐射。热辐射是具有一定温度的物体的热能,通过真空(或空气)传递给另一个物体的传热过程。物体的温度越高,辐射传热就越明显。辐射的热量与热力学温度的4次方成正比[4],即

式中,T为绝对温度;σ为黑体的辐射常数,其值为5.669×10-8W/(m2·K4)。

2 功率单元功率器件的功率损耗计算

热力分析主要的输入量是热载荷,也就是各功率器件的功率损耗。热力分析时,要尽可能模拟产品的真实情况,功率器件的功率损耗计算的精确性对热力分析的结果起着至关重要的作用。

计算出安装在散热器上各功率器件的功率损耗,再利用SolidWorks仿真软件的热力分析功能,就能检验功率器件是否能正常运行,散热器选用是否合理。本文结合6kV 500kW-H桥单元串联多电平高压变频器来说明设计开发的实现过程。

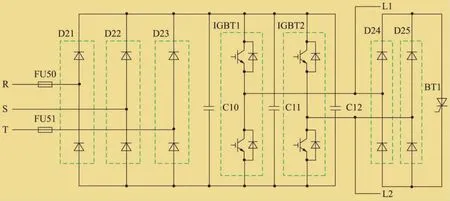

2.1 功率单元原理图

如图1所示,6kV 500kW-H桥单元串联多电平高压变频器的功率单元的主要功率器件由5个整流 二级管(D21~D25)、2个IGBT(IGBT1、IGBT2)、1个晶闸管(BT1)、2个熔断器(FU1、FU2)和3个电容(C10~C12)组成。安装在散热器上的功率器件只有整流二级管、IGBT和晶闸管,只需计算出这些功率器件的功率损耗即可。

图1 功率单元原理

2.2 IGBT功率损耗的计算

(1)IGBT的平均通态损耗为

(2)IGBT的平均开关损耗为

(3)反并联续流二极管的通态平均功耗为

(4)反并联续流二极管的开关损耗为

(5)IGBT的损耗总功率为

式中,Icp为变频器的正弦波输出电流的峰值电流;VCE(sat)为元器件的壳温 Tvj=125℃时,IGBT 的饱和压降;D为脉宽调制(Pulse Width Modulation,PWM)信号占空比;cosθ为功率因素;Eon为Tvj=125℃时,IGBT的开通能量;Eoff为Tvj=125℃时,IGBT的关断能量;fPWM为PWM开关频率;Vf为Tvj=125℃时,反并联续流二极管的正向电压;Erec为Tvj=125℃时,反并联续流二极管的反向恢复能量。

IGBT采用的是英飞凌(Infineon)品牌型号FF 150R17ME 3G,根据式(4)~(8)计算FF 150R17 ME 3G的损耗总功率为

2.3 整流二极管功率损耗的计算

单只二极管的损耗为

式中,Vf为前向压降;Io为输出电流。

整流二极管采用的是英飞凌(Infineon)型号DD 98N25K,根据式(9)计算得到DD 98N25K的损耗功率为

DD 98N25K的结构是2只二极管串联,故DD 98N25K的损耗功率

2.4 晶闸管功率损耗的计算

晶闸管的通态功耗为

式中,VTO为阀值电压;IT(AV)为正向平均电流;IF(RSM)为正向电流有效值;rT为斜率电阻。

晶闸管采用的是英飞凌(Infineon)型号TD 122 N 22KOF,根据式(10)计算得到TD 122N22KOF的损耗功率为

2.5 功率单元热损耗总功率的计算

由于有2个IGBT、5个整流二级管和1个晶闸管,故功率单元热损耗总功率

3 散热器的选择

3.1 散热器选择的数学模型

元器件安装在散热器上,热量主要由元器件壳体传导给散热器,散热器再通过自然对流与冷却空气换热。

散热器的热阻为

式中,Rsa为散热器的热阻(℃/W);Rpu为功率单元的总热阻(℃/W);Rjc为元器件的结壳热阻(℃/W);Rcs为元器件的壳体到散热器之间的接触热阻(℃/W);Tj(max)为元器件的最大结温(℃);Ta为运行时的最高环境温度(℃);Ppu为功率单元热损耗的总功率(W)。

散热器的温升为

3.2 功率单元散热器参数的确定

考虑到高压变频器功率单元会在不同工况、不同环境下运行,在计算功率单元热损耗总功率时增加120%的安全系数,即Ppu=1.2×380.16=456.19(W)。

FF 150R17ME 3G的运行最大结温为125℃,结壳热阻为0.12℃/W,壳体到散热器之间的接触热阻为0.04℃/W,高压变频器运行时的最高环境温度为40℃。

根据式(11)计算得到散热器的热阻为

根据式(12)计算得到散热器的温升为

3.3 功率单元散热器的选用与安装原则

(1)散热器选择时,散热器热阻要小于计算值Rsa,并留有一定的余量。

(2)选用散热器型号时,尽量选择现有标准型号的型材。若需定制,则需综合考虑结构工艺、传热效果和经济性等指标。

(3)散热器与元器件的接触面应光滑平整,使其与元器件之间紧密接触。必要时,在接触面之间增加薄云母、导热胶、聚酯薄膜等低热阻材料,以消除间隙对传热效果的影响。

(4)安装时,尽量增大散热器与元器件的接触面积以降低热阻,提高传热效果。

(5)合理排放元器件在散热器上的位置。单个元器件安装时,应置于散热器的中心位置;多个元器件安装时,应均匀分布。

(6)自然对流时,散热器应安置在机柜内,便于换热空气流通的位置。散热器的肋片长度方向应与地面垂直;强制对流时,散热器的肋片长度方向应与气流方向一致。

4 功率单元热力分析仿真

SolidWorks仿真有热力分析和流体分析功能,热力分析是用来处理固体热传导的,而流体分析是对气体和液体的流动进行分析。功率单元热力分析主要考量稳定运行状态下元器件的最高温度,故采用SolidWorks稳态的热力分析进行仿真。

4.1 设计指标

6kV 500kW-H桥单元串联多电平高压变频器功率单元的热设计指标(见表1)是考虑在环境温度最高为40℃的情况下,功率单元内各种发热元器件所产生的热量通过散热器散热后,温度不能高于元器件正常工作时所能承受的最高温度。

表1 功率单元发热器件温度指标

4.2 简化模型

做热力分析仿真时,一般要简化一些过于细小的特征,如一些小零件结构或装配体结构,这样可以大量地节约资源和计算时间。由于SolidWorks进行热力分析时占用的资源很多,过于庞大的数据运算会导致SolidWorks资源不足而无法完成仿真分析。在分析时,不可能把所有模型细节都呈现出来,因此,有些模型特征要压缩,有些结构要简化。

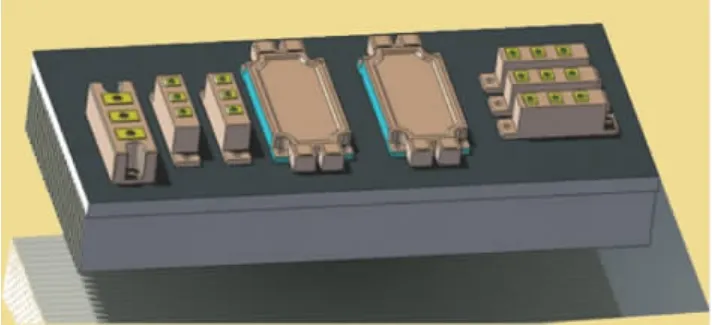

功率单元内主要的发热元器件是IGBT、二极管整流桥、晶闸管;主要散热元器件是散热器,将这些模型保留,其他模型进行压缩。除此之外,简化二极管整流桥、晶闸管的模型设计,将IGBT、散热器的一些细小特征进行删减和修改。简化后,功率单元主要发热元器件如图2所示。

图2 功率单元主要发热元器件

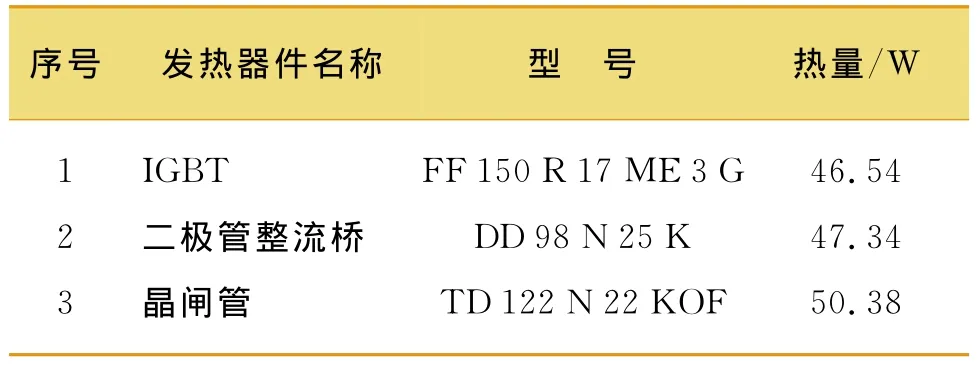

4.3 热载荷的定义

定义热载荷,即设置功率单元的发热源。这些发热源主要为IGBT、二极管整流桥和晶闸管。热载荷数值的输入按照各器件的功率损耗来设定,热量值如表2所示。

表2 功率单元发热器件热量表

4.4 接触热阻的定义

发热元器件和散热器连接在一起,不可能完全接触。首先,元器件和散热器是用粘结剂粘在一起的;另外,各零件表面都存在一定的表面粗糙度,故在接触表面之间存在一层薄薄的空气间隙。粘结剂和空气间隙形成了一层隔热层,即接触热阻。SolidWorks中,隔热层不用实际建模,可以方便地用接触热阻来模拟很薄的隔层材料,实现模拟仿真。

功率单元的发热元器件与散热器之间涂了一层约25μm的导热胶材料——北极银纯银散热膏(Arctic Silver 5)。Arctic Silver 5的传热系数(K)约为350kW/(K·m2)。根据热阻是传热系数的倒数,可得到热阻值Rth=1/K=1/350=2.857×10-3(K·m2)/kW。接触热阻的设置如图3所示,选择图3中紫色部分为热阻的接触面,热阻定义值为2.857×10-3K·m2/kW,如图3中红色圈出部分。

图3 定义接触热阻

4.5 散热器对流的定义

功率单元中,IGBT、二极管整流桥和晶闸管的散热,除了和空气形成自然对流之外,其主要的降温手段还是靠散热器。在电力电子散热型材中,铝散热器具有很好的导热性、金属热强度高、质量轻及价格低等特点,在功率单元散热器中得到广泛应用。

功率单元中使用的散热器是插片式散热器,型材为6063铝,热导率为218W/(m·K)。在定义散热器对流参数时,除了输入对流系数“218W”(与热导率数值一致)外,还要设置总环境温度“313K”,代表周围空气的温度约为40℃。

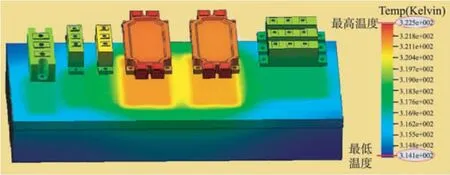

4.6 热力分析结果

功率单元热力分析通过求解运算后,得到功率单元稳态温度分布的结果如图4所示。由图中可见功率单元发热元器件的温度分布情况,在环境温度为313K(40℃)时,2个IGBT的温度最高为322.5K,散热器边缘的温度最低为314.1K,整个功率单元的温差为314.5~322.5K。在实际运行中,由于功率单元处在一个高谐波环境,需要增加一定的设计余量。按设计余量放大10K计算,IGBT的最高温度为322.5+10=332.5(K),整流二极管的最高温度为320.4+10=330.4(K),晶闸管的最高温度为319+10=329(K),均小于设计指标温度,散热情况良好,符合设计要求。

图4 稳态温度的分布

5 结 语

在热力分析软件问世以前,工程设计中的器件排布与散热选型都是以经验初选或采用大余量设计,没有对散热器进行精密运算和仿真,经常会导致散热器过盈或不足,故设计出的产品要经过大量的实验来验证设计的合理性和产品的可靠性。为了降低产品开发成本和开发周期,传统的验证方式在很大程度上正逐渐被各种仿真软件所取代。对于任何会产生热量的设备,都应该进行热力性能分析,以避免潜在的过热危险。

在6kV 500kW-H桥单元串联多电平高压变频器的功率单元结构设计中,合理地利用了SolidWorks热力分析技术,通过功率器件损耗功率计算,模拟功率单元运行中的实际工况,对功率单元的设计进行了验证,验证结果满足设计要求。该变频器在实际应用中,满负荷运行下的测试数据也符合功率单元热力分析的结果。

[1]李凯,刘爽.多电平单元串联高压变频器功率单元的热设计[J].变频器世界,2007,127(7):55-60.

[2]葛隽,何闻.晶体管水冷散热器的热分析及仿真研究[J].机床与液压,2008,36(5):61-164.

[3]程鹏,兰海,罗耀华.整流器件热分析及其风冷散热器的仿真研究[J].计算机仿真,2011,28(11):275-278.

[4]DS SolidWorks®公司.SolidWorks®Simulation高级教程[M].2版.陈超祥,叶修梓,译.北京:机械工业出版社,2011:35-50.