基于折弯检索功能的车体空间位置信息的获取方法

张海森, 王萌珏, 李广伟

(上海发那科机器人有限公司,上海 201906)

随着汽车工业的发展,汽车装备的高自动化、高柔性、高智能是整个汽车装备制造业和汽车工业发展的方向。汽车风挡玻璃的安装是汽车总装车间的一道重要工序,其安装质量直接影响到整车的密封性和安全性,是汽车质量的重要指标之一。

在涂胶过程中,由于涂料对人体有损害,所以现有国内的汽车生产企业总装车间中的玻璃涂胶工作站已基本采用机器人自动化涂胶工艺[1]。而玻璃的安装仍然是人工手工安装或通过移载机构半自动安装,尚未实现整个风挡玻璃安装的自动化。总装车间玻璃涂胶安装工位的工人工作强度仍然较大,同时安装质量及生产节拍也受到操作工人手动装配不一致及繁重作业的影响。

制约玻璃涂胶自动化安装在国内应用的主要原因是车体的空间定位问题。风挡玻璃的安装精度一般要求±0.5mm[2-3];由于总装车间输送线的定位精度普遍不高,因此只能通过车身定位误差检测系统和相关的机器人技术来实现玻璃的精确安装。本案例利用视觉技术,通过3D激光传感器对车体窗框的边缘进行检测定位,并计算出车体在总装线上的位置偏差,为后续机器人自动安装玻璃的解决方案作了初步的可行性探索。

1 折弯检索功能概述

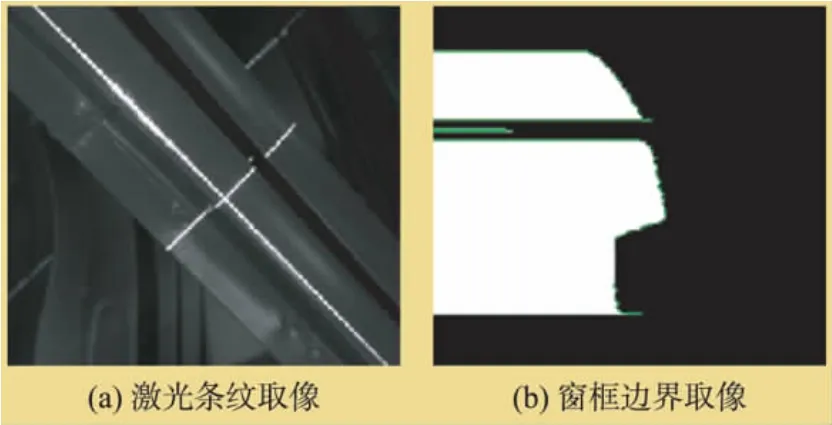

图1说明了折弯检索功能的基本工作原理。图1(a)通过三维激光视觉传感器对工件表面进行拍照取像,激光条纹在工件表面形成反射条纹;图1(b)为激光条纹在工件表面形成的反射条纹的二值化图像,其中的箭头方向与图1(a)的箭头方向相一致[4]。

当实际检测工件的表面高度方向发生变化时,相应的激光二值化图像结果会在高度变化的位置出现转角,根据二值化图像特征的选取即可对相应的位置进行定位。

图1 折弯检索功能原理

2 取像位置分析

本试验是以FANUC R2000iB-210F机器人为本体,将视觉传感器FANUC iRvision安装在机器人R2000iB-210F的J6法兰盘上,对车体工件进行定位试验。对相机进行了手眼标定[5]。完成相关的标定工作后,对取像的位置和角度进行了分析。通过实验验证发现,不同的取像角度对检测结果影响较大,故分别在不同的4个取像位置对取像的结果进行了分析,分析结果通过计算机软件计算提取,并通过机器人运行到计算指定位置加以确认。

2.1 取像结果

相机垂直工件表面取像,激光条纹和窗框边界垂直,取像结果如图2所示。

图2 相机垂直工件表面取像结果1

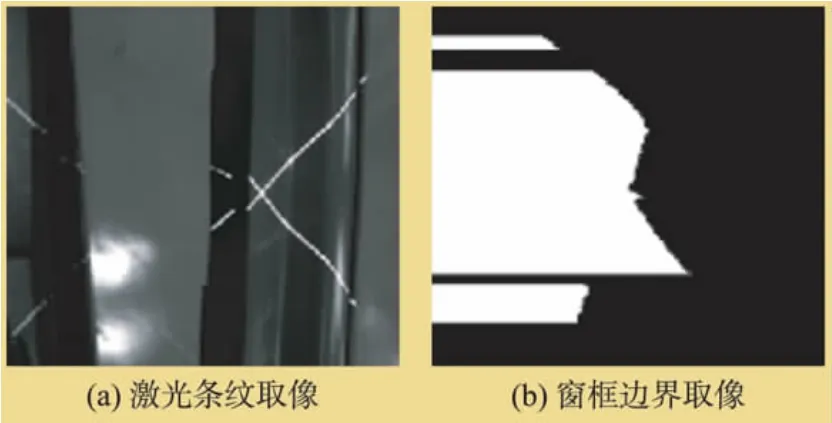

相机垂直工件表面取像,激光条纹和窗框边界不垂直,取像结果如图3所示。

图3 相机垂直工件表面取像结果2

相机在工件内侧斜向上方取像,激光条纹和窗框边界不垂直,取像结果如图4所示。

图4 相机在工件外侧斜向上方取像结果3

相机在工件外侧斜向上方取像,激光条纹和窗框边界不垂直,取像结果如图5所示。

图5 相机在工件外侧斜向上方取像结果4

2.2 结果分析

(1)当激光条纹垂直于窗框边界时,窗框水平面和垂直面的交界处的激光二值化图像呈直角变化,特征明显,定位精度较高;但是,当车体位置发生变化或周围光照环境发生变化时,激光的二值化图像毛刺较多,容易对取像结果造成干扰。

(2)当激光条纹和窗框边界不垂直时,激光条纹和工件边界的接触面积增加,窗框水平面和垂直面的交界处的激光二值化图像呈圆角变化,此时选择直线与圆弧段的交点作为特征点;当车体位置发生变化或周围光照环境发生变化时,特征点的提取结果较为稳定。

(3)当相机在工件内侧或外侧斜向上方取像时,激光二值化图像成像效果不理想,无法稳定地对窗框交界处进行定位。

(4)加载后续偏差算法后,发现取像位置的不同对最终的定位精度也有影响,相机垂直工件表面拍摄时的计算结果在Z方向上的精度要高于其他的取像角度的计算结果。

3 偏差提取算法

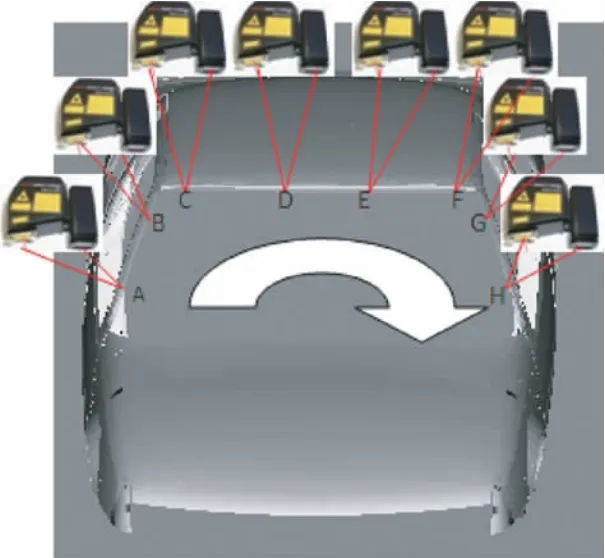

3.1 拍摄顺序

顺时针沿窗框拍摄8个点,左右边框各拍摄2个点,上方边框拍摄4个点。通过实验验证,为了提高算法的定位精度,定位点A与B之间距离尽量拉长,B点距离窗框上边缘尽量短;G与H点的取像位置和A与B点的取像位置要求一致;定位点C与D之间的距离尽量拉长,C点距离窗框左边缘尽量短;E与F点的取像位置和C与D点的取像位置要求一致。原理如图6所示。

图6 窗框取像顺序示意图

3.2 算法原理

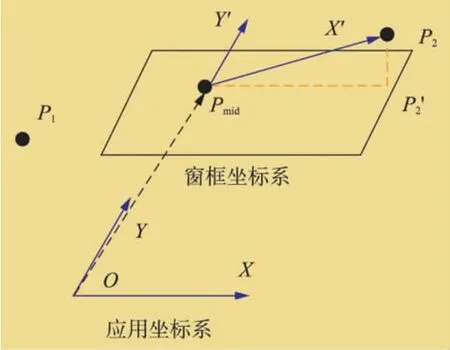

根据A与B点检测结果计算出矢量AB,根据C与D点检测结果计算出矢量CD;同理计算出矢量EF和矢量GH,原理如图7所示。

图7 窗框定位原理

3.3 窗框空间位置的确定

整个窗框空间位置的定位算法原理如图8所示。P1点为矢量AB和矢量CD公垂线的中点,P2点为矢量EF和矢量GH公垂线的中点。由于在实际检测过程中,无法保证4个矢量的检测结果在同一个平面内,故采用了上述求公垂线中点的方法确定P1点和P2点。如果矢量AB和矢量CD在同一平面内,则P1点即为两个矢量的交点,如果矢量EF和矢量GH在同一平面内,则P2点即为两个矢量的交点。

得到P1点和P2点后,即可确定二者中点的空间位置点(Pmid)。将Pmid点作为窗框坐标系的原点位置,设定Pmid到P2点为X′方向,将应用坐标系坐标系原点平移至Pmid点,将P2点在平移后的应用坐标系上作投影得到投影点P2,根据Pmid、P2、P2这3个点确定的平面,确定窗框坐标系的Y′方向,即作一个通过Pmid点的向量使其垂直于Pmid、P2、P2这3点确定的平面。通过右手定则即可确定窗框坐标系的Z方向。由此就可以得出窗框的参考位置。后续位置检测时,检测结果得出的窗框位置和参考位置相比较,得到的偏差值即为机器人示教程序中的Offset值。

图8 窗框空间位置定位算法原理图

4 检测结果

根据上述检测步骤,对车体的位置进行检测。分别在3种不同情况下对车体窗框进行定位监测以验证算法的检测精度。3种情况包括:车体位置不动、车体平动、车体扭转。

(1)车体位置不动。此种情况是假定现场工装定位精度很高,车体定位基本无偏差,通过重复检测车体窗框的位置来检验算法的重复定位精度,重复定位精度的高低直接反应了算法的可靠性和准确性。如果在车体位置不发生变化的情况下,算法的检测精度都无法满足现场的使用要求,则说明此种检测方法是无法使用的。检测结果如图9所示。

图9 车体重复定位精度结果

结果说明:针对算法的重复检测精度的测量进行了20次,其中蓝色折线图为X方向偏差检测结果,红色折线图为Y方向偏差检测结果,红色折线图为Z方向偏差检测结果。通过检测出的偏差结果可见,在X、Y、Z方向上的重复检测结果都在0.5mm以内。

(2)车体平动。此种情况是假定现场工装定位精度一般,车体定位在X、Y、Z方向上有平移,通过检测车体窗框的位置来检验算法在此情况下的定位精度。由于实验现场的车体较大,同时无法精确地对车体进行平移,故试验中通过改变User frame(用户坐标系)的X、Y、Z方向上的坐标值来模拟车体在相应方向上发生的位置改变。检测结果如图10~12所示。

图10 X方向平移时的检测结果

图11 Y方向平移时的检测结果

图12 Z方向平移时的检测结果

结果说明:车体在X、Y、Z方向出现1~6mm的偏差时,机器人可以在相应的方向上检测出偏差,同时另外2个方向的偏差较小,检测的精度基本都在±0.5mm以内。

(3)车体扭转。车体在出现绕X、Y、Z轴线扭转时,通过检测车体窗框的位置来检验算法在此种情况下的定位精度。由于在试验现场无法精确地确定车体在空间3个方向上到底出现了多少角度的旋转变化,故只能给出一个大致的检测精度。当车体的左、右两边出现10mm以内的高度偏差时,在Z方向上的视觉检测精度误差在1~2mm,X、Y方向上的视觉检测精度范围为1mm以内;当车体的左、右两边出现10~20mm的高度偏差时,在Z方向上的视觉检测精度误差在2~3mm,X、Y方向上的视觉检测精度误差小于1mm。

5 结 语

通过上述的测试得出以下结论。

(1)视觉拍照的角度对最终的检测结果及整个检测过程的稳定性有较大的影响。通过实验对比发现,相机垂直于工件表面,激光条纹和检测边框斜向交叉检测的结果较为理想。

(2)车体在X、Y、Z方向上平动时,视觉检测结果较为理想,3个方向上检测的精度在0.5mm左右,最大不超过1mm。

(3)车体在出现绕X、Y、Z轴线扭转时,视觉检测结果较差,尤其是Z方向上的检测精度下降得较为厉害。

(4)如果现场车体的定位精度较高,只是在X、Y、Z方向上出现偏移时,此算法及检测的方法基本上可以保证机器人系统对车体窗框的准确定位。如果现场车体的定位精度较差,尤其是在出现绕X、Y、Z轴线扭转以及大角度的偏转时,此算法及检测的方法还无法达到实用的要求;如果是小范围的转动,则需要通过机械手爪的配合来补偿Z方向上的定位精度不高的问题。

[1]任玉峰,林巨广,王淑旺.挡风玻璃机器人涂胶系统智能化技术研究[J].机床与液压,2009(10):120-122.

[2]马可,张波.机器人在汽车风挡玻璃自动涂胶系统中的应用[J].华中科技学院学报,2007,4(1):47-51.

[3]王健强,刘宝柱,任玉峰,等.基于双目视觉的汽车风挡玻璃智能涂胶系统[J].设计与研究,2010(1):5-8.

[4]钞萌.基于机器人视觉的定位[D].北京:北京交通大学,2010:37-83.

[5]王乐.基于视觉伺服的工业机器人控制技术研究[D].南京:南京林业大学,2012:36-46.