统计过程控制应用于水磨糯米粉微生物监控

万方云,丁文平*

(武汉轻工大学 食品科学与工程学院,湖北 武汉 430023)

水磨糯米粉是以糯米为原料,经洗涤、浸泡、碾磨、压滤、干燥等加工过程制成的。水磨糯米粉具有韧滑、柔软等特点,用其制成的元宵、汤圆之类的小吃具有细滑、色白、久煮不糊汤、拌水不粘手、不腻口等特点,深受消费者喜欢[1]。目前,水磨糯米粉已广泛用于食品行业,如生产雪糕、冰淇淋等制品时加入水磨糯米粉,可使其更加细腻、可口。

在水磨糯米粉生产企业中,产品微生物指标的检测是在生产结束后对其成品进行的一项检测,其结果作为企业检验报告中的一部分,检验产品的安全性。食品微生物安全要从整个食物链严格控制,原料的采购、配方、加工工艺、包装、运输过程等都需要相关质量监督管理部门的监督。微生物的检测一般需要2d~5d才可以判断出产品的微生物指标是否合格,仅仅通过对成品的检验达不到控制产品质量的效果。因此,对食品生产、包装、运输、销售整个流通环节的关键质量指标进行监控是有必要的。食品生产过程中的微生物监测,可以对危害分析关键点控制(hazard analysis critical control point,HACCP)体系基础计划之一的卫生标准操作程序(sanitation standard operation procedures,SSOP)计划进行有效地监控,从而加强整个食品体系的质量安全,有效地减少不合格产品,大大降低生产成本,从而提高企业的竞争力[2-4]。

目前,越来越多的食品生产企业在产品微生物检测的基础上,将统计过程控制(statistical process control,SPC)技术用于生产过程中的微生物监控。统计过程控制技术是一种过程控制工具,主要是通过采集实验数据,利用统计分析技术对生产过程进行监控,制作分析用的控制图,根据控制图所反应的信息进行分析,及时发现生产过程中出现不稳的前兆,判断出生产过程中产品质量的正常波动和异常波动,并及时采取有效的措施消除异常波动对产品质量带来的影响,使生产过程维持在仅受随机因素影响的受控状态,从而达到控制产品质量的目的[5]。当生产过程只受随机因素影响时,生产过程处于统计控制状态(简称稳态);当生产过程存在系统因素影响时,生产过程处于统计失控状态(简称失控状态)[6]。通常生产过程中的这些异常波动都是有规律的,当生产过程处于稳态时,质量特性一般处于稳定的随机分布;而生产过程处于失控状态时,质量特征分布将改变,出现异常现象[7-8]。SPC技术对企业生产过程能力进行分析评价,制作控制图并根据图表显示的信息及时发现系统性因素出现的征兆,制定相应的纠正措施,消除异常因素的影响,使生产过程维持在仅受随机性因素影响的受控状态[9-10]。

本研究选取了生产水磨糯米粉的企业,拟在统计过程控制的基本理论和实施技术方案的优化筛选指导下,引入SPC技术对糯米粉生产过程中的微生物污染进行连续的调查和过程控制分析,绘制控制图,从统计学角度建立生产过程中可保持稳定的微生物标准,并通过动态监控结合预警信息,建立高效、易操作的卫生监控模式[11]。以期为其他企业和学术界了解SPC技术、控制图技术在食品行业的应用前景,为统计过程控制在我国食品行业的深入应用做一些有益的贡献。

1 材料与方法

1.1 材料与试剂

实验所用糯米粉样品:黄国粮业有限公司。

平板计数琼脂培养基(plate count agar,PCA):北京陆桥技术有限公司。

氯化钠、盐酸、无水乙醇:天津市科密欧化学试剂有限公司。

1.2 仪器与设备

HH-2型数显恒温水浴锅:常州国华电器有限公司;DHG-9123A电热恒温鼓风干燥箱:上海恒科技有限公司;DNP-9082电热恒温培养箱:上海精宏试验设备有限公司;SPX-150智能生化培养箱:常州翔天实验仪器厂;SW-CJ-2FD型双人单面净化工作台:苏州净化设备有限公司;XF-280MB手提式蒸汽不锈钢消毒器(灭菌锅):上海三申医疗器械有限公司;FSH-2A可调高速均浆机:金坛市医疗仪器厂;一次性培养皿:扬州市创新医疗器械厂。

1.3 样品采集方案

样品采集时尽量要避免微生物的二次污染,采样过程中需戴一次性无菌橡胶手套。同一车间、同一时间加工的5个终产品为一个样本(n=5),同一班次连续抽样[12]。收集并记录25个样本的数据(k=5),计算各个样本的统计量(样本平均值、样本极差、样品总方差等);计算各统计量的控制界限,画控制图并标出各样本的统计量;研究在控制线以外的点子和在控制线内排列有缺陷的点子并标明异常(特殊)原因的状态[13]。

1.4 检测方法

各类食品菌落总数都有一个最高允许限量,超过此限量的,视为不符合食品卫生质量,所以这个指标是食品清洁状态的标志。食品细菌数量越多,越加速食品腐败。因此食品企业进行生产过程中的微生物监控时,通常选用细菌总数、大肠菌群和致病菌(金黄色葡萄球菌、绿脓杆菌、沙门氏杆菌等)作为其监控对象。一般对于大肠菌群和致病菌,只要检出即判为不合格[14],而细菌总数没有明确的判断标准。因此,运用SPC对生产车间的菌落总数进行监测。实验方法参照GB4789.2—2010《食品微生物学检验菌落总数的测定》对样品进行处理和检测[15]:在无菌操作台中称取25g米粉固体样品置于250mL烧杯中,加入225mL无菌生理盐水(质量分数为0.88%的NaCl溶液),高速匀浆机匀浆1min,取1mL匀浆液进行10倍系列稀释,选取3个合适的稀释梯度,每个梯度做3个平行,倾注平皿。

1.5 控制图的建立

1.5.1 控制图的选择

控制图是利用上控制限(up control line,UCL)、下控制限(low control line,LCL)、中心线(center line,CL)组成的区域,通过分析生产过程的关键质量特性值点在该区域的分布情况来监控生产过程是否处于受控状态的一种图形方法。根据GB/T 4091—2001《常规控制图》中规定的控制图类型,选取均值()-极差(R)控制图作为模型,建立控制图[16]。其中平均值()图的上控制线(UCL)=+A2R,下控制线(LCL)=-A2R,中心线(CL)=,为总样本平均值。极差(R)图的上控制线(UCL)=D4R,下控制线(LCL)=D3R,中心线(CL)=R(其中A2为平均值上、下控制线的控制线系数;D4、D3分别为极差上下控制线的控制线系数)。

1.5.2 控制图稳态判定准则

建立控制图时,应将过程调整到稳定的状态。在测定点随机排列的情况下,符合下列各条之一者判定为稳态:(1)连续25个点,界外点数d=0;(2)连续35个点,界外点数d≤1;(3)连续100个点,界外点数d≤2。判稳准则的可靠性依次提高,所需样本数也依次提高,因此应从准则(1)开始进行判断,若不能判断稳定性,则依次使用下一条[17]。

1.5.3 控制图异常点判定准则

过程控制的基准是稳态,若过程显著偏离稳态则称为异常。符合以下情况之一者判定为异常:(1)1点出界;(2)连续9点落在中心线一侧;(3)连续6点递增或者递减;(4)连续14点中相邻点上下交替;(5)连续3点落在中心线同一侧的2σ(σ为标准差)以外;(6)连续5点中有4点落在中心线同一侧的σ以外;(7)连续15点在中心线±σ以内;(8)连续8点在中心线2侧,但无一点在中心线±σ以内[18]。

2 结果与分析

2.1 水磨糯米粉生产中菌落总数污染的统计过程分析

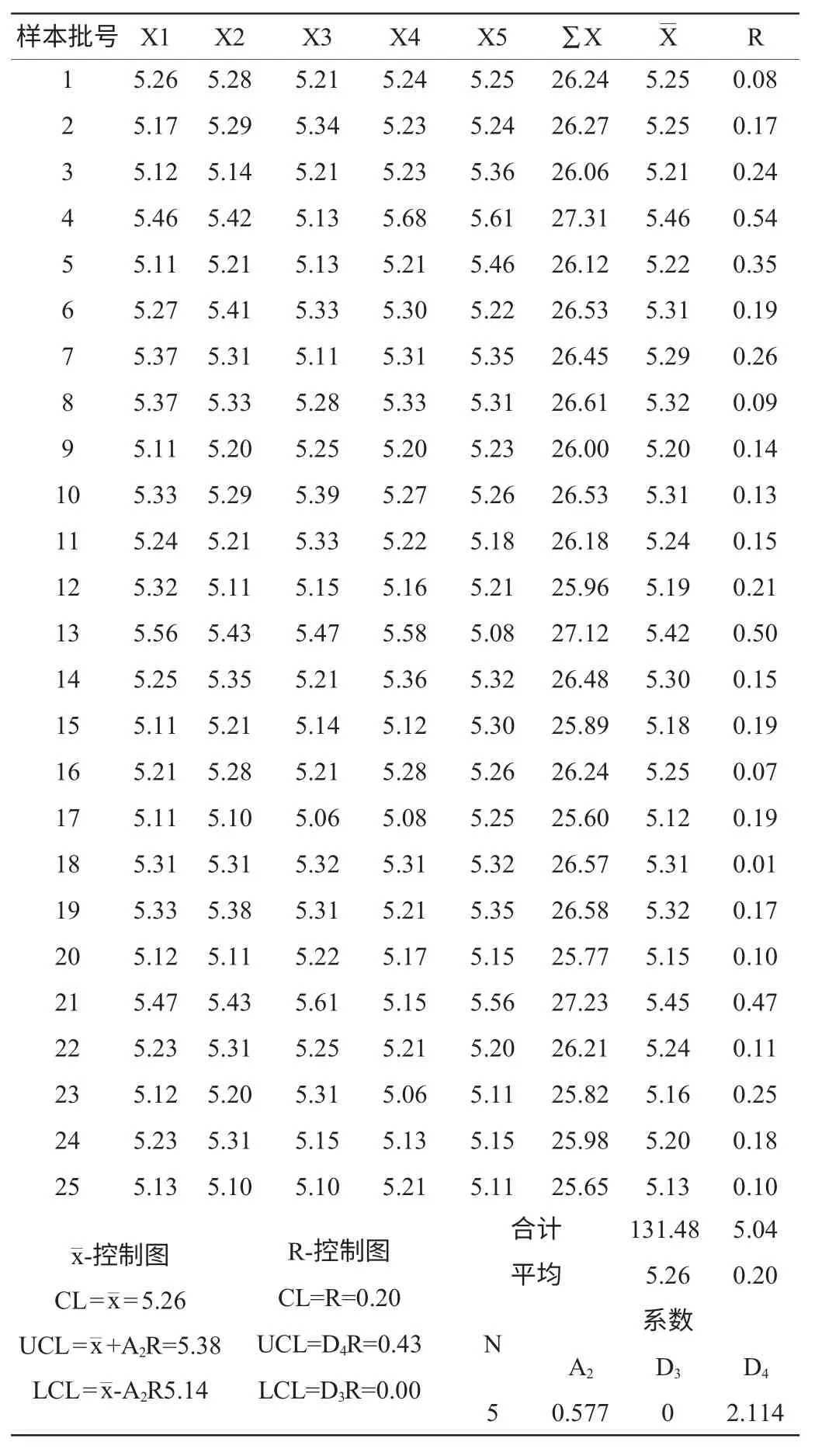

SPC技术未实施前先对该糯米粉企业生产的产品状况进行了初步监测。按照采样方案对样品进行抽样检测,收集并记录25个糯米粉样本的菌落总数的对数值数据(k=5),计算每批次样品数据的平均值及极差见表1。

表1 水磨糯米粉菌落总数指标的监控数据Table 1 Total index of microbial colony in water glutinous rice powder

从图1可以看出,当细菌总数对数值超过5.38时,生产过程中微生物失控,应查找原因,采取纠正措施,使生产过程受控。监测点的细菌总数超过控制界限的范围时,应视为不合格,对每一个点采取相应的整改措施并跟踪验证。

2.1.1 统计过程分析

从图1可知,第4组样本、第13组样本、第21组样本中的数据超出控制限,表示生产过程出现异常。

图1 未实施SPC前的(A)-R(B)控制图Fig.1 The (A)-R(B) control chart before the implementation of SPC

第4组样本是该厂前几天生产出来的产品的微生物检测结果,该厂的水源来自潢川县水库,这段时间里,水库质量很差,污染较严重,引起洗米、浸泡、磨浆等流程微生物超标,但是为了满足市场订单的要求,该厂生产车间并未停产,从而导致生产过程出现异常,水磨糯米粉产品菌落总数超标。

第13组样本出现异常的原因主要是该厂生产工艺中杀菌这一关键步骤中紫外线杀菌机的灭菌效果不理想。据资料分析,紫外线杀菌机主要是利用紫外线来杀死食品中微生物的,而紫外线是由紫外灯发射出来的,每台紫外灯的照射次数和时间是一定的,在有效的照射时间和次数内紫外灯才能起到灭菌的作用。故建议该厂生产部门应当每2个月更换一次紫外灯管。以保证生产过程的稳态。

第21组样本出现异常的原因是该地区每年夏天都会发生虫灾,而车间是开放的,工作人员没经过消毒就直接到生产线,且实验室和车间相连,从而导致生产过程的异常。

2.1.2 制定相应的措施

应当密切关注水源的质量变化对生产用水的影响,与当地水库的工作人员密切联系,随时掌握当地水库的质量情况,同时要求企业的质量检验部门每3d对生产用水的质量进行监测;

应每2个月更换一次紫外杀菌机中的紫外灯管,生产过程中的所有设备和工器具必须定期清洗或消毒。

制定相应的工作制度,要求进入清洁作业区的工作人员应定期或不定期的进行体表微生物检查;生产人员、包装人员在未消毒和更换工作服前,不得进行产品的加工生产,以确保产品不受微生物的污染;生产车间的门窗应该关闭,以防蚊虫等污染;化验室应该和生产车间分开,否则对检验结果也有一定的影响。

2.2 SPC实施效果分析

在对该厂实施以上监管措施以后,利用统计过程控制的技术对其又进行了一季度的产品质量监测,结果见表2。

表2 SPC实施后的菌落总数监测数据Table 2 SPC monitoring data of total number of colonies after implementation

从图2可以看出,监测的样品数据均在控制上限以下,整个生产过程处于稳态,SPC控制技术对样品的卫生质量监控起到明显的作用。

图2 SPC实施后的(A)-R(B)控制图Fig.2 The (A)-R(B) control chart after the implementation of SPC

2.2.1 实验过程能力分析

过程能力分析是保证产品质量的基础工作,只有掌握工序能力,才能控制生产过程的质量。如果工序能力不能满足产品设计的要求,那么质量控制就无从谈起。因此,工序能力调查、测试分析是现场质量管理的基础工作,是保证产品质量的基础[19]。

从而计算过程能力:由于菌落总数的指标要求≤300000CFU/g,取对数是5.48,属于单侧规格情况中的只有公差上限要求而无公差下限要求,则过程能力指数计算公式:Cpk=TU-μ 3σ,式中:Cpk为过程能力指数;TU为上容差限;μ为菌落总数对数平均值;σ为标准偏差。通过EXCEL软件计算出样本的标准偏差σ=7.76,μ=5.21,则Cpk=TU-μ/3σ=5.48-5.21/(3×7.76)=5.26。

根据GB/T 4091—2001《常规控制图》国家标准规定的过程能力评价准则:Cpk≥1.67 表示过程能力过高(视具体情况而定);1.33≤Cpk<1.67表示过程能力充分;1.00≥Cpk<1.33 表示过程能力充足;0.67≤Cpk<1.00表示过程能力不足;Cpk<0.67 表示过程能力严重不足。从本研究的计算结果看来,糯米粉生产中菌落总数监测过程能力充足,达到水磨糯米粉卫生要求,符合相关标准。

实验研究结果表明,通过控制图分析,该厂近段时间生产过程处于稳态,即在生产过程中对其生产用水、紫外线杀菌系统的灭菌效果、生产车间的洁净度满足要求,因此产品的质量也达到企业标准。

3 结论

从工业分析的视角,研究了统计过程控制技术同样也适用于食品企业对其产品的各项微生物特征指标的控制,这样有利于降低食品企业的生产成本、不断提高食品的质量及企业自身的竞争力,同时也有利于减少、降低、消除食品企业的加工风险,减少政府监管的压力。研究结果表明,在水磨糯米粉生产过程中实施统计过程控制,对糯米粉的生产环境起到很好的监控作用,有利于企业及时发现并有效预防和控制生产过程中产生的微生物污染,把由微生物污染引发的潜在危害减至最小,使得糯米粉的菌落总数一直处于稳态。统计过程控制技术在产品生产过程质量控制、稳定性分析、生产状况预测、防止由变异引起的质量问题等方面具有很好的效果。随着研究的进一步深入,SPC在食品质量管理领域的应用也将越来越广泛,同时在食品微生物监测中的推行实施具有一定的经济效益和社会效益。该方法不仅适用于对食品微生物监测过程的控制,也为食品企业的生产过程中其他技术指标的控制提供了可供借鉴的解决方案。

[1]周兴伍,詹 兵.我国糯米粉行业的现状及糯米粉国家标准制订的思路[J].粮食与饲料工业,2009,4(4):1-4.

[2]邱立华.活塞在线检测及其统计过程控制系统的研究[D].青岛:青岛科技大学硕士论文,2005.

[3]徐 壮.M 公司精益六西格玛运作管理体系设计[D].天津:天津大学硕士论文,2007.

[4]张爱琴,肖波吉,李建文.浅析采用SPC 技术进行质量管理[J].山东冶金,2004(增刊):261-263.

[5]吴桂周.SPC 在GDZY 公司卷烟生产过程中的应用研究[D].广州:华南理工大学硕士论文,2009.

[6]MOORE SS,MURPHY E.Process visualization in medical device manufacture:an adaptation of short run SPC techniques[J].Qual Eng,2013,25(3):247-265.

[7]SI YL,LIU WH.Realization of process monitoring software system based on SPC[J].Comput Modern,2009,1:19-21.

[8]HUANG PP,LIU HW.Application of SPC in the quality control of the leaf tobacco threshing and redrying production[J].Mater Sci Eng,2011,109:56-59.

[9]LEE DH,PARK JJ.Square-wave like performance change detection using SPC charts and ANFIS[J].IT Converg Secur,2013,215:1079-1104.

[10]MACGREGOR JF,KOURTI T.Statistical process control of multivariate processes[J].Contr Eng Pract,1995,3(3):403-414.

[11]张明玉,周 伟,李 捷.统计过程控制(SPC)与HACCP 体系的结合应用[J].食品安全质量检测学报,2011(4):213-217.

[12]刘 彬,王辽杰.数据采集在统计过程控制系统SPC 中的应用[J].中国质量,2003(2):39-40.

[13]何满田.统计过程控制技术在饲料生产中的应用[J].饲料广角,2006(14):31-33.

[14]中华人民共和同卫生部.GB 4789.3-2010 食品安全同家标准食品微生物学,检验大肠菌群计数[S].北京:中国标准出版社,2010.

[15]中华人民共和国卫生部.GB 4789.2-2010 食品安全国家标准食品微生物学,检验菌落总数测定[S].北京:中国标准出版社,2010.

[16]国家质量技术监督局.GB/T4091-2001 常规控制图[S].北京:中国标准出版社,2001.

[17]陈 健.统计过程控制(SPC)在产品质量控制中的应用研究[D].天津:天津大学硕士论文,2007.

[18]钱夕元,荆建芬.统计过程控制(SPC)及其应用研究[J].计算机工程,2004,30(19):144-145.

[19]马 勇.中国股票市场波动的质量管理学方法研究[D].大连:东北财经大学硕士论文,2003.