多腔压力容器的液压试验应力校核和设计要点

辛丹丹

(温州亚光科技实业有限公司)

0 前言

多腔压力容器广泛应用于石油、化工、医药、轻工等领域。与普通压力容器相比,多腔压力容器在设计和制造上具有一些特殊的要求。为了避免制造过程中产生问题,对于需要进行液压试验的压力容器,设计者不仅要给出试验压力值,而且还要进行液压试验应力校核,并提出试验时应注意的事项。本文重点分析相对复杂的多腔压力容器的液压试验应力校核和设计要点。

1 设计参数

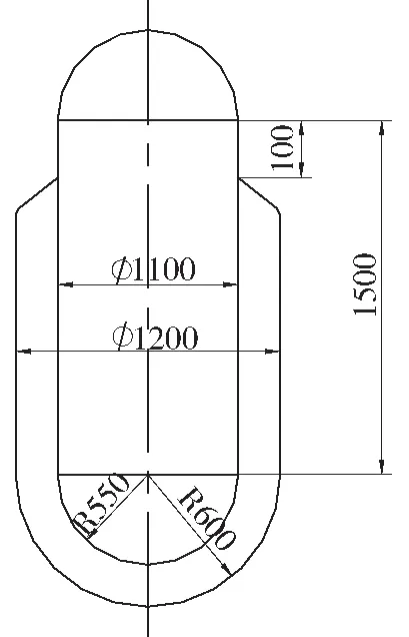

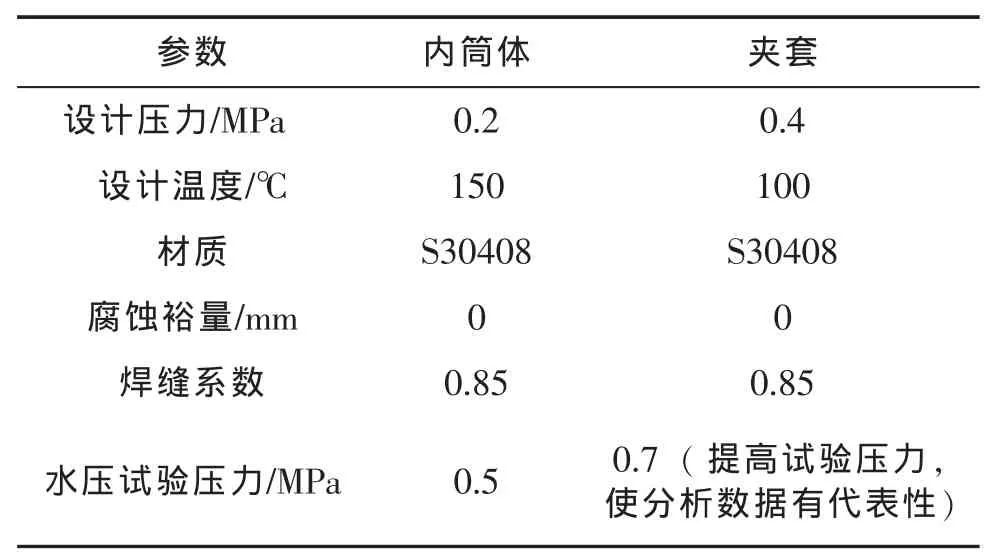

某多腔压力容器的结构如图1所示,其内筒设计压力为0.2 MPa,夹套设计压力为0.4 MPa,内筒和夹套的材质均为S30408,具体设计参数如表1所示。

图1 多腔压力容器结构

2 液压试验应力校核

GB 150.1—2011《压力容器 第1部分:通用要求》对于多腔压力容器耐压试验进行了规定,并给出了壳体元件液压试验应力校核公式。使用全国化工设备设计技术中心站开发的SW6-2011设计计算软件,可对表1给出的设计参数进行设计计算,操作上将上述设计参数输入该软件的立式容器计算模块中即可。

表1 某多腔压力容器的设计参数

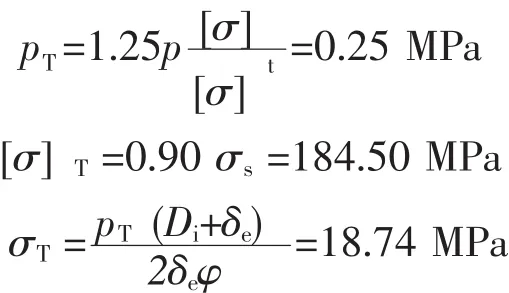

2.1 内筒体液压试验应力校核

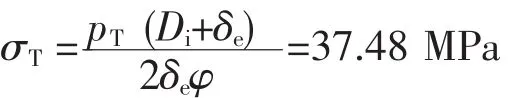

(1)内筒体按内压设计压力0.2 MPa进行液压试验应力校核,得出:

其中,S30408材料试验温度下的屈服强度σs=205 MPa;内筒体壁厚 δe=8.7 mm,按GB 150.3—2011《压力容器 第3部分:设计》相关公式计算,选取内外压计算结果的较大值。

式中pT——液压试验压力,MPa;

p——内压设计压力,MPa;

[σ]T——压力试验筒体的许用应力,MPa;

σT——试验压力下筒体的应力,MPa;

σs——试验温度下材料的屈服强度,MPa;

[σ]——试验温度下材料的许用应力,MPa;

[σ]t——设计温度下材料的许用应力,MPa;

Di—— 内筒体内径,mm;

δe——内筒体有效厚度,mm;

φ——焊缝系数。

经计算得: σT≤ [σ]T=0.9σs,满足校核条件,结果合格。

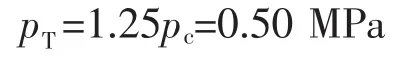

(2)内筒体按外压设计压力0.4 MPa进行液压试验应力校核,得出:

式中pc——外压设计压力,MPa;

其他符号同上。

经计算得: σT≤[σ]T=0.9σs,满足校核条件,结果合格。

2.2 夹套筒体液压试验应力校核

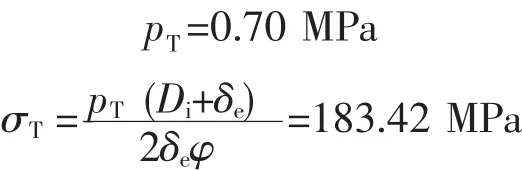

为使分析数据有代表性,本文夹套圆筒体以0.7 MPa试验压力进行液压试验应力校核,得出:

其中,夹套筒体壁厚δe=2.7 mm。

经计算得: σT≤[σ]T=0.9σs,满足校核条件,结果合格。

通过上述列举的内筒体及夹套圆筒体的液压试验应力校核可以看出:对于受内外压的内筒体液压试验应力校核时,液压试验压力值取按内压容器液压试验公式计算的压力值0.25 MPa和按外压容器液压试验公式计算的压力值0.50 MPa中的较大值,这样可以简化校核计算过程。以SW6—2011软件计算形成的计算书中对于内筒体 (内压设计压力为0.2 MPa)的液压试验压力不是按0.25 MPa取值的,而是直接按内外压液压试验压力的较大值0.50 MPa进行液压试验应力校核的。这样内筒体无论是按0.25 MPa还是按0.50 MPa为内压压力值进行液压试验,筒体的强度都能满足要求。对于夹套圆筒体液压试验应力校核时,液压试验压力值按内压容器液压试验公式计算。以SW6-2011软件计算形成的计算书还提示,当夹套以0.7 MPa进行液压试验时,内筒体至少需保持一定的内压,以使整个试验过程 (包括升压、保压、泄压)中的任一时刻,内筒体与夹套圆筒体的压力差不超压,否则将导致内筒体失稳。本例中夹套水压试验时,内筒体内需充压0.17 MPa。新版的GB 150—2011《压力容器》规定,当采用大于标准中所规定的试验压力时 (例如本文所取的0.7 MPa),应对各受压元件进行应力校核,本文仅列举了筒体的应力校核,对于封头、接管等受压元件也要进行应力校核。

3 设计要点

对于多腔压力容器液压试验,除了应进行应力校核外,还要注意以下一些设计要点:

(1)受内外压的壳体以内压进行液压试验,主要是检查焊接接头的致密性和密封结构的密封性能以及发现容易扩展为穿透性缺陷的隐患。

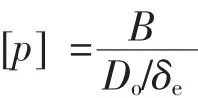

(2)内筒体、内筒体下封头的外压计算应按GB 150.3—2011《压力容器 第3部分:设计》中的要求进行,即许用外压 [p]≥计算外压pc,如果不满足此条件,就须重新计算。

许用外压的计算公式为:

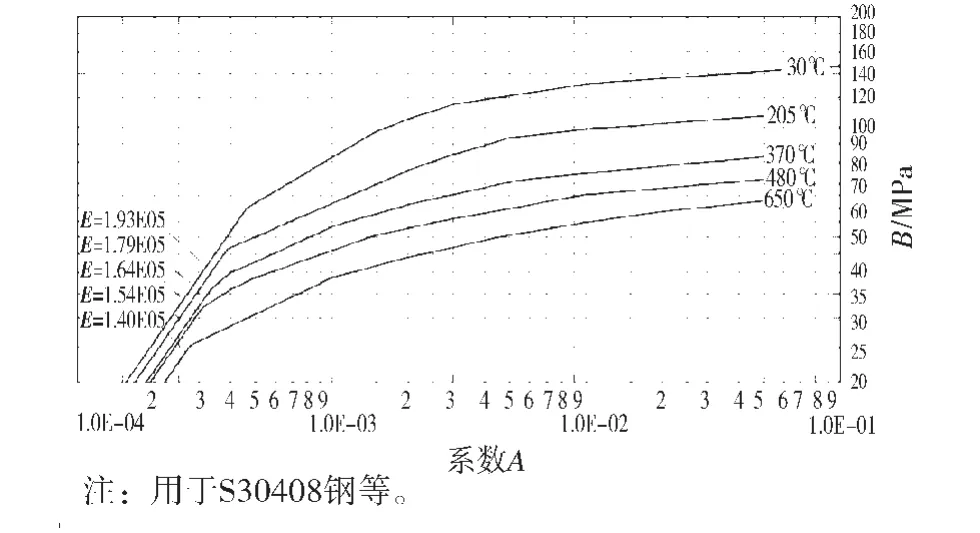

式中的外压应力系数B可通过查图表求得,如图2所示。由图2可见,当外压应变系数A值一定时(即L/Do、Do/δe不变,L表示外压筒体计算长度,Do表示筒体外径),设计温度越高,外压应力系数B值就越低,因而壳体的许用外压 [p]值也就越低。值得注意的是,在使用SW6-2011软件设计所形成的计算书中,对于内壳体的外压校核计算其设计温度是按夹套的设计温度100℃选取的。但在实际工况中,如果当内筒体承受外压、夹套的设计温度小于内筒体中介质的温度时,那么设计者应按最苛刻组合考虑,取温度较高值作为设计温度进行内筒的外压校核计算,以避免操作过程中壳体出现失稳。

图2 外压应力系数B曲线

(3)对内筒体、内筒体下封头的外压计算得出:在夹套0.7 MPa水压试验时,内筒内需充压0.170 MPa,内筒下封头需充压0.188 MPa,否则将导致内筒体、内筒体下封头失稳。设计图样上应注明这一要求,以避免在压力试验过程中壳体出现失稳。

在夹套进行耐压试验时,内筒体是否需要充压,这是需要通过计算来确定的,即需要计算出壳体在试验温度下的许用外压。可按外压应力系数B曲线图查出试验温度下的B值,例如内筒体液压试验温度25℃,外压应变系数A=0.0006328,查得B=68 MPa,代入公式得试验温度下的许用外压=0.53 MPa。夹套以0.7 MPa进行水压试验时,已经超出了筒体试验温度下的许用外压,所以为保证内筒体在液压试验时不失稳,内筒体需要充压0.17 MPa压力。若对于内筒体和内筒体下封头都需要充压,则充压数值取两者中的大值。如果夹套以0.50 MPa进行液压试验,内筒体和内筒体下封头试验温度下许用外压大于0.50 MPa,这时不充压也能满足稳定性要求。所以提高某腔试验压力时,内壳体不仅要进行液压试验应力校核,而且试验温度下的许用外压也需要校核。

(4)应当注意图样中标注壳体最小成型厚度的问题。当最小成型厚度小于壳体有效厚度时,壳体最大允许工作压力、许用外压及试验压力下圆筒的应力都发生了变化,设计者需要重新进行应力校核,以免液压试验时内壳体失稳。

(5)对于液压试验的液体,有特殊要求时需要提出。例如,对于本文中的奥氏体不锈钢S30408,应控制水中的氯离子含量不超过25 mg/L,以避免氯离子含量过高对容器壁产生腐蚀。

(6)对于立式容器采用卧置进行液压试验时,试验压力应计入立置试验时的液柱静压力。工作条件下内装介质的液柱静压力大于液压试验的液柱静压力时,应适当考虑相应增加试验压力。

4 结束语

上述分析是笔者在多腔压力容器设计工作中的体会。对于多腔压力容器的液压试验应力校核和设计要点,应当引起设计者的足够重视,以避免因壳体元件失稳和忽视了应该注意的一些设计要点,导致压力容器失效而无法使用,造成不必要的经济损失。

[1] TSG R0004—2009.固定式压力容器安全技术监察规程[S].

[2] GB 150.1~150.4—2011.压力容器 [S].

[3] TSG R0004—2009.固定式压力容器安全技术监察规程释义[S].

[4] GB 150.1~150.4—2011.压力容器标准释义 [S].