液化天然气厂管道振动原因分析及对策

武飞

(内蒙古工业大学)

管道振动现象非常普遍,几乎遍及所有涉及流体机械的场合,特别是使用压缩机的场所。在化工、炼油、轻工、食品、制药等行业,管道振动问题经常发生,常常会影响生产的正常运行,有时甚至还会引起管道爆炸、有毒流体泄漏等恶性事故的发生,严重危及员工的身体健康和企业的正常运作。以本文所述的液化天然气 (LNG)厂为例,该厂在生产过程中,离心压缩机管道振动非常严重,甚至整个车间地面都会晃动,控制室的员工无法正常工作。无奈之下,该厂只好降低工作压力,减负荷生产,厂领导苦不堪言。

1 管道振动的原因和机理

1.1 管道振动的原因

研究管道振动的机理和原因的文献[1-3,5]很多。归纳起来,引起管道振动的原因有两个方面:

(1)由于压缩机、泵等流体机械对流体进行间歇性加压,管道内流体的压力会上下波动形成脉动压力。脉动压力会在管道弯曲部位、直径变化部位、阀门连接处等管道几何不连续部位产生相应的随时间而变化的复杂应力。在这种复杂应力的作用下,管道就会产生振动。

(2)由于压缩机、泵等流体机械本身的动平衡性能较差,在工作中不平衡的惯性力会使流体机械自身产生振动,从而引发与之连接的整个管道系统振动。

通过对管道系统振动原因的深入研究可知,管道的振动大多是由于压力脉动在管道几何不连续处产生应力引起的,而流体机械本身随着设计和制造水平的提高,其动平衡性能通常较好,一般不会出现因动平衡不佳而产生振动的问题。

1.2 管道振动的机理

物质世界是相对静止和绝对运动的统一。由于管道几何不连续处在管道系统中是必然存在的,故管道振动也是必然的。我们要控制的是管道的大幅振动,是超过一定阈值而影响正常生产的管道振动。

管道系统内的气体称为气柱,气柱可以看作是可压缩和膨胀的类似弹簧的弹性体。在压缩机的管道系统中,气柱靠近压缩机的一端,由于压缩机间歇性地吸气和排气,气柱就受到一个间歇性的激发作用。在这个激发作用下,气柱将产生受迫振动,其结果是使管道内的气体压力上下起伏,呈现脉动状态,即产生所谓压力脉动。气柱的压力脉动在管道转弯处、直径变化处、与阀门等附件连接处等将产生相应的随时间而变化的激振力,从而激发管道振动。

不同的气柱有不同的固有频率。气柱的状态与管子的形状有关,包括管子的长短、内直径、走向、相互配置的几何关系等;还与气体本身有关,包括气体组成、分子量、压力、温度、密度和速度等。若压缩机激励的频率与气柱的固有频率相同,气柱就会发生共振,将产生很大的振动。同样,若气柱的振动频率与管道的固有频率 (管道的固有频率与管道的长短、直径、壁厚、走向、相互配置的几何关系等有关)相同,管道就会发生振动,大振幅的管道振动将影响整个管路系统的运行。所以说管道振动与管道的机械结构以及气柱本身有关。

2 管道振动的影响因素

分析管道振动的原因和机理可知,影响管道振动的因素有下述几方面:

(1)引起振动的激励。即与压缩机的固有频率、吸排气状况等有关。

(2)在相同的端点激励 (例如相同压缩机的吸、排气)情况下,与管道内流体的物性参数 (包括气体组成、分子量、压力、温度、密度和速度等)以及管道的几何配置情况 (包括管道的长短、直径、壁厚、走向、相互配置的几何关系等)有关。

因此,在管道设计时,首先要知晓管道内流体的物性参数;其次,结合配管的相关要求和强度、刚度计算数据确定管道的几何配置情况;再次,根据已知参数利用相关计算软件计算气柱的固有频率和管道系统的固有频率,如果二者的固有频率比较接近,则需重新设计管路系统,直至二者的固有频率有较大的差值;最后,本着激励频率与气柱、管道固有频率不接近的原则,结合气柱和管道的固有频率及其他相关要求选取合适的流体机械。

3 管道减振对策

针对上述管道振动的原因和机理,管道减振对策包括下述几方面:

(1)控制或减缓压力脉动,降低脉动激振力。

(2)优化或改善流体机械及其基础的动平衡性能,消除不平衡惯性力引起的管道振动。

(3)调整气柱和管道系统的固有频率,使其与激发频率有差值,以消除共振引起的大幅度的管道振动。

3.1 控制或减缓压力脉动

由压缩机等流体机械引起的压力脉动主要是由间歇加压引起的,减缓压力脉动的关键是使管道内气体的压力波动不大,最好使管道内气体的压力趋于恒压。

在配管设计中,压力脉动的控制比较复杂,除了满足工艺对管道的要求外,有时还须在系统的适当位置正确配置缓冲罐、孔板、支管、衰减器、集管器等元件,或者在管道系统某些部位设置液流消振器、消振簧、储能器等装置,以消减或抑制压力脉动。控制或减缓压力脉动的方法有以下几种[2-4]。

(1) 缓冲罐

在压缩机进气口或排气口附近装设缓冲罐,可有效地降低管道系统的压力脉动。其主要原因是缓冲罐可作为管道系统的储能元件将压缩机和管道有效地分开,使脉动压力在缓冲罐内消减,而管道内的气体压力基本保持恒定。进气缓冲罐可以限制从缓冲罐上游来的压力脉动进入压缩机;排气缓冲罐不仅可限制脉动压力进入管道系统,还可限制管道的压力脉动返回压缩机。

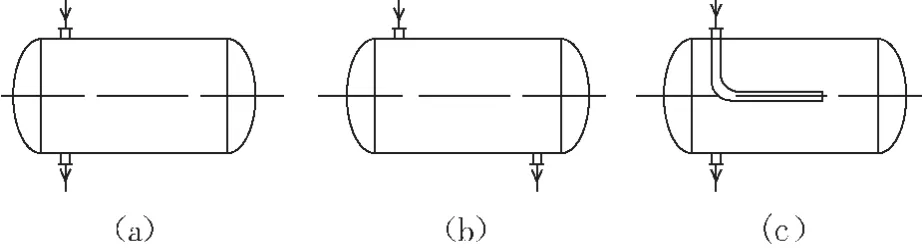

缓冲罐有两种类型:一种是单容器缓冲罐,如图1所示;另一种是由两个容器串接组成的π型滤波器缓冲罐,如图2所示。这两种缓冲罐相比较,在总容积相等的情况下,若π型滤波器前的脉动压力高出单容器的1倍,则π型滤波器后的脉动压力约是单容器的一半。由此可见,π型滤波器缓冲罐对脉动压力的消减作用效果较好。

图1 单容器缓冲罐

图2 π型滤波器缓冲罐

缓冲罐的减振效果取决于缓冲罐容积的大小和缓冲罐是否足够靠近压缩机。缓冲罐安装在靠近压缩机处是非常有效的减振措施,而远离压缩机气缸的缓冲罐往往起不到预期的减振效果。API 618标准给出的缓冲罐容积计算公式如下所示[4]:

式中Vs——入口缓冲罐的最小容积,m3;

V——相应压缩机气缸每转内排(吸)气体的总净容积,m3;

K——绝热系数;

Ts——入口侧气体温度,K;

M——气体分子量;

Vd——出口缓冲罐的最小容积,m3;

R——气缸的级压比。

缓冲罐进、出口位置的设置对减缓气流脉动、减小振动也有很大的影响。进、出口的位置如图3所示。多年来减振实践表明,图3(a)所示的进、出口位置的设置消振效果不显著,图3(b)消振效果比图3(a)提高15%~20%,图3(c)消振效果比图3(b)提高2~3倍。

图3 缓冲罐进、出口的位置

(2) 孔板

由于压缩机结构要求或安装条件的限制,有时缓冲罐的安装位置无法靠近压缩机气缸,因而压力脉动消减效果不理想,特别是在气缸与缓冲罐的连接管为共振管长时更是如此。这时在缓冲罐法兰处安装恰当尺寸的孔板,可以达到消减压力脉动的目的。

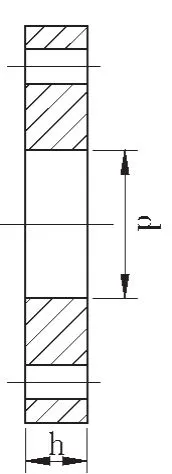

孔板的结构如图4所示。由于孔板的内径小于与之连接的管道的内径,利用节流降压原理可以减缓压力脉动。孔板的结构尺寸和安装位置对其减振效果有很大的影响。根据试验,推荐孔板的内径d与管道内径 D之比为 d/D=0.43~0.5,厚度 h=3~5 mm。对于低声速介质,d/D可靠近0.5取值;对于高声速介质,d/D可靠近0.43取值[4]。孔板一般选用与管道相同或性能相近的材料,孔板内径边缘处必须保留锐利棱角,不得倒角,否则减振效果会降低。

图4 孔板结构

孔板应与缓冲罐配合使用,没有缓冲罐而单独使用孔板将无法起到消振作用,并且孔板应安装在缓冲罐进出口法兰处,孔板远离缓冲罐单靠局部阻力也起不到消振作用。

(3) 衰减器

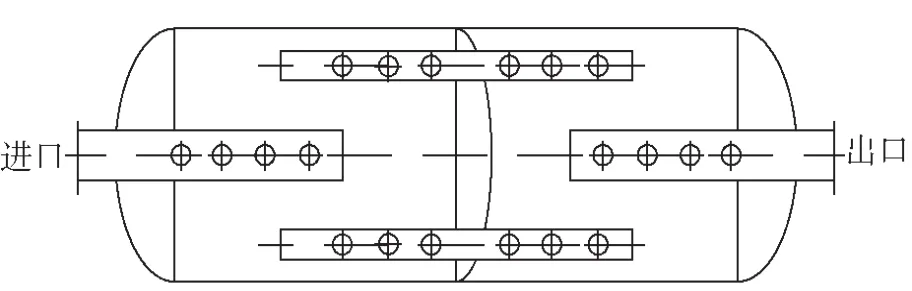

衰减器就是一种在缓冲罐内插入多孔管的装置,它使脉动气流全部或部分从多孔管的管孔穿过,可以有效地降低压力脉动。由于衰减器的结构和内部气流流动的复杂性,衰减器的设计需经过实验测试,根据测量压力脉动的减弱效果来确定衰减器的最终结构形式。衰减器的结构如图5所示,具体结构尺寸需经过实验或仿真模拟方式确定。

图5 衰减器结构

(4) 集管器

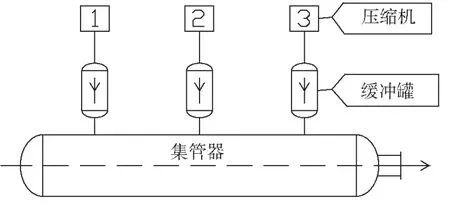

多台压缩机同时并联使用时,通过集管器将气流汇合,不同相位的脉动压力在集管器内叠加,有时会使压力脉动相互抵消,有时会相互加强。为了避免压力脉动在集管器内相互加强,需增大集管器的流通面积,通常集管器的流通面积大于所有进气管流通面积总和的3倍。集管器与压缩机排气管的连接示意图如图6所示。

图6 集管器的连接

(5)穿膛式液流脉动减振器

穿膛式液流脉动减振器[6]是一个立式空腔圆筒容器,容器的上部充满气体 (该气体不得与液体起化学反应),下部液流穿膛而过,如图7所示。上部的气体提供了柔性弹簧作用,使后继管内的液柱与振源隔离。为了防止脉冲液流直冲后继管道,让减振器的进口管伸入腔内,在伸入管的端部还安置了孔板。孔板的口径一般取d0=0.25d。在伸入管的侧面钻数排小孔 (小孔的排列最好是不规则的),使孔板的通流面积与小孔总面积之和不小于液流管道的通流面积。穿膛式液流脉动减振器应安置在靠近泵体处。

图7 穿膛式液流脉动减振器结构

3.2 优化或改善流体机械及其基础的动平衡性能

流体机械自身的动平衡性能不佳或基础设计不当,往往在空载运行时机组和管道系统就会产生剧烈的振动。改善流体机械的动平衡性能往往需在设计阶段解决,通过各种先进的CAD设计软件和实验使流体机械的动平衡性能本质良好。目前国内外流体机械的设计、制造水平一般都能满足动平衡性能的要求,故管道振动由流体机械的动平衡性能不佳引起的案例少之又少。

提高基础减振性能的方法包括增大或加重水泥混凝土基础;增加地脚螺栓的数量或加大尺寸;调整联轴器径向、轴向同轴度;采用双螺母防止连接松动等。

3.3 消除共振

消除共振就是使气柱的固有频率、管道系统的固有频率、激励频率三者有较大的偏离,一般要求偏离30%~40%。要避免管道系统发生共振,就应在配管设计阶段进行详细的计算。压缩机选好后,激励频率很难改变,故需改变气柱的固有频率和管道系统的固有频率。

(1)改变气柱的固有频率

气柱的固有频率与气体组成、分子量、压力、温度、密度和速度以及管道的长短、内直径、走向、相互配置的几何关系等有关。在给定的工艺条件下,可以通过改变管道的长度、内直径和走向等改变气柱的固有频率,使其远离激励频率和管系的固有频率。

(2)改变管系的固有频率

管系的固有频率与管道的长短、直径、壁厚、走向、相互配置的几何关系等有关。可以通过以下方法改变管系的固有频率。

1)改变管道的长度

在配管条件允许时,通过改变管道的长度可以有效地改变管系的固有频率。但要避免对管道进行弯曲,有时还需增设管架来提高管系的刚度。

2)避免管道结构几何不连续

压力脉动在管道弯头处、异径管连接处、阀门连接处等管道几何不连续处产生激振力,从而引发管道振动。故应尽量减少管道的弯道数目,若必须改变管路的走向时,应采用大曲率半径弯管代替大曲率弯头,尽量减少异径管和阀门等改变管道几何连续性的连接。

3)设置管道支架

在管道系统中适当的位置设置管架,可以有效地改变管系的固有频率,使其避开激发频率,避免共振的发生。管架的刚度和数量对管系的固有频率影响较大,管架的刚度越大,管系的固有频率就越大。在工程实际中,管架和管道之间通常衬有衬垫,衬垫降低了管架和管道的连接刚度,因此在配管设计中应尽量增加连接刚度,最好采用刚性连接。另外,在配管设计中,为了提高管道系统的刚度,管架支撑距离不宜过大,管架要支撑在地面上,避免管架支撑于其他构件上,必要时还需设置管墩等独立支撑。

4 工程应用

某LNG厂在生产过程中,离心压缩机二级压缩出口管道振动非常严重,使整个车间地面晃动,控制室的员工无法正常工作。经考察发现:该厂压缩机管道在正常负荷下振动严重,在低负荷下运行几乎没有振动产生;振动严重的部位管道很短,但是弯头和阀门很多;该厂采用缓冲罐减振,但缓冲罐离压缩机较远;振动管道上虽然做了管架支撑,但支撑管架很小,管架与管道采用带衬垫的柔性连接,管架由小膨胀螺栓和车间地面连接;整个厂的管路布置采用插空布置法,弯曲部位较多。

结合本文所述的管道振动原因和机理,经分析得出该LNG厂管道振动的原因有如下几方面:

(1)该管道振动是由压力脉动引起的,压缩机和基础的动平衡性能良好;

(2)虽然设置了缓冲罐消减压力脉动,但是缓冲罐与压缩机的距离太远,消振效果不佳;

(3)振动管道的弯曲部位太多,并且弯曲处的曲率较大;

(4)支撑管架刚度太小,对管道的固有频率改变不大。

根据本文所述的管道减振对策,并结合该LNG厂的实际情况,得出该厂压缩机管道减振方案如下所述:

(1)由于缓冲罐的位置不便改动,在缓冲罐进出口法兰处装设孔板,消除压力脉动。

(2)在不改变管道的情况下,更换刚度较大的管架,管架与管道采用刚性连接,并设置管墩等独立支撑。

(3)改变振动管道的走向,减少管道弯曲,增大管道弯曲曲率半径。

(4)改变缓冲罐的位置,使其靠近压缩机。

5 结论

管道振动是个十分复杂的问题,也是许多行业经常遇到的问题。避免管道振动应从配管设计阶段入手,选择动平衡性能较好的流体机械和设计稳固的机械基础;设置缓冲罐、孔板等消减压力脉动的装置;管道走向应尽量减少弯头或采用曲率半径较大的弯管结构;管架应采用刚度较大的结构,必要时选用管墩等独立支撑;通过计算,使气柱固有频率、管系固有频率、激励频率三者有较大的偏离,避免共振发生。

对于在役管道的振动,要仔细调研分析产生振动的原因,根据产生振动的原因和机理采取相应的减振对策,以消除管道振动,实现正常平稳运行。

[1] 党锡淇,黄幼玲.工程中的管道振动问题 [J].力学与实践,1993,15(4):9-16.

[2] 周云,刘季.管道振动及其减振技术 [J].哈尔滨建筑工程学院学报,1994,27(5):108-114.

[3] 王乐勤,何秋良.管道系统振动分析与工程应用 [J].流体机械,2002,30(10):28-31.

[4] 刘允刚,段礼祥,么子云.往复压缩机管线振动原因识别方法综述 [J].压缩机技术,2010(3):7-11.

[5] 姜文全,杨帆.压缩机管道振动消减措施研究 [J].压缩机技术,2010(2):4-7.

[6] 陈守五,黄幼玲,蔡则彪.穿膛式液流脉动消振器的机理研究 [J].西安交通大学学报,1984(1):1-8.

[7] 崔巍升,宫建国,金涛.化工厂管道振动原因分析及控制[J].流体机械,2011,39(10):34-38.