固定管板式换热器有限元分析及应力评定

李子林 盛 斌 臧国强

(江苏双良锅炉有限公司)

0 前言

固定管板式换热器是应用非常广泛的管壳式换热器,管板是其最主要的承压元件之一。管板与换热管、管箱、筒体等连在一起,构成复杂的弹性体系。管板对整台换热器的安全性和经济性有着非常重要的影响。常规的计算方法是根据弹性薄壳理论[1],用等效无孔实心板来代替多孔管板,采用比较简单的公式、曲线、图表进行设计计算。但没有考虑管板上各点的温度差引起的应力,同时还受到换热器规模的限制。

近年来,随着有限元技术的进步,特别是一些商用软件水平的不断提高,使得工程设计更加科学合理成为可能。ANSYS软件是目前国际流行的融结构、传热、流体、电磁、声于一体的大型通用有限元分析软件[2]。本文利用ANSYS软件,对一工程应用中的固定管板式换热器进行机械应力、机械与温度耦合应力进行分析,并对之进行应力评定。

1 机械应力分析

某工程应用中的卧式固定管板换热器,管程筒体、管板和换热管的材料均为0Cr17Ni12Mo2,壳程筒体材料为16MnR,保温层材料为岩棉。管板直径为840 mm,换热管长度为5000 mm。壳程设计压力为0.6 MPa,管程设计压力为2.0 MPa,壳程操作温度为140℃,管程操作温度为250℃。壳程材料设计温度下的应力强度Sm=180 MPa,管程材料设计温度下的应力强度Sm=120 MPa。

有限元分析时忽略两侧管板轴向差异,采用轴向对称建模,壳程分析长度为壳程总长度的一半。由于主要讨论管板及其与两端筒体连接区域的应力分布规律,忽略开孔接管、管箱封头及支座等。考虑到结构和载荷的对称性,沿换热器的纵向对称面切开取其四分之一作为分析模型。建模时所用壁厚尺寸均为减掉腐蚀裕量后的尺寸。其中,壳程材料腐蚀裕量为3 mm,管程材料腐蚀裕量为1.5 mm,换热管不必减腐蚀裕量[3]。与管板连接的壳程筒体及管程筒体的长度取足够长,远大于2.5倍的边缘应力衰减长度。

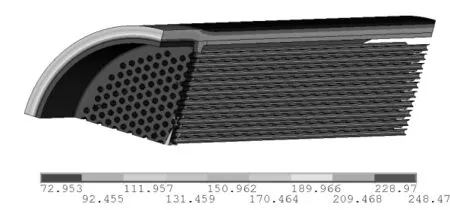

采用SOLID45单元进行机械应力计算,主要边界条件如下:结构纵向对称面约束法向位移,壳程筒体横截面约束轴向位移,管箱筒体端面施加相应的轴向平衡力。换热管内表面施加管程压力,外表面施加壳程压力,管板两侧分别施加管程和壳程压力,管箱筒体内表面施加管程压力,壳程筒体内表面施加壳程压力。有限元模型如图1所示。

图1 有限元分析模型

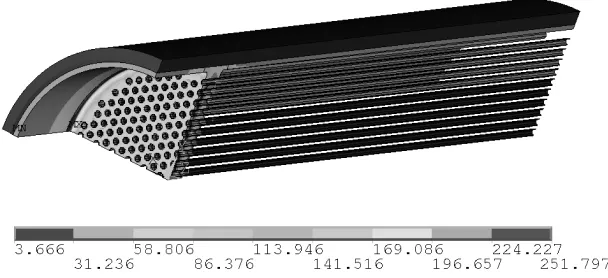

机械载荷作用下应力强度云图如图2所示。由图2可见,最大应力发生在管板锻件的管程侧过渡圆角处,其他可能出现较大应力的位置是管板锻件的壳程侧过渡圆角处和管板的主体位置上。

图2 机械载荷作用下应力强度云图

2 热应力分析

ANSYS提供了两种热应力分析方法可供进行热应力计算[4]。一种是直接法,该法使用温度和位移自由度的耦合单元,具有热分析和结构应力分析的功能。另一种是间接法,首先进行热分析,然后将求得的单元节点温度作为体载荷施加在模型结构上进行应力分析。间接法可以使用所有热分析的功能和结构分析的功能,这里采用间接法进行分析计算。

首先进行温度场分析。由于本文重点在于分析换热器稳定工作情况下的温度分布情况,因此可仅进行稳态热分析[5]。换热器由于在高温下工作,设备外部需做保温层。为此分析区域将涉及到如下传热问题:内部介质与器壁之间的对流传热、保温层与外部空气的对流传热、器壁金属及保温层的热传导。

采用PLANE70热单元进行热应力计算。传热边界条件有三种:一是保温层与空气的对流边界,二是换热器内部流体介质与器壁的对流边界,三是绝热边界,空气环境温度设置为20℃。温度场计算结果如图3所示。

图3 温度场计算结果

由图3可见,虽然有保温层,但是在管板与两程筒体连接区域仍然存在较大的温度梯度。在工程实际中内部介质温度往往很高,因此通常在管板上与高温筒体内部都设有隔温层,使高温介质不直接接触设备,从而有效降低了该位置的温度梯度。

热应力分析过程如下:利用热分析得到结构各个节点的温度后,重新进入前处理,将热单元转化为结构单元,并定义结构分析及热分析所需材料属性如弹性模量、泊松比和热膨胀系数等。而后进入求解器,读入节点温度,施加结构分析所需的边界条件,即可进行热应力计算。

3 耦合应力分析

建立机械应力与热应力的统一模型,利用间接法进行计算。首先进行温度场计算,然后进行机械应力与热应力计算,当然此时除读入节点温度外,还应施加所有机械载荷与约束条件。包含机械载荷与热载荷的计算结果如图4所示。

图4 耦合应力强度云图

由图4可见,最大应力发生在管板锻件的壳程侧过渡圆角处,为227.254 MPa。

4 应力评定

对于同时存在机械应力与热应力的结构,如何进行应力分类与评定是一个需要慎重考虑的问题。原则上讲,机械载荷与热载荷应单独进行计算。根据机械载荷计算结果提取与一次应力相关的应力强度如PL、Pb、PL+Pb等,再将热载荷计算结果与前者叠加,然后进行分类,此时应提取与二次应力相关的应力强度如PL+Pb+Q,且只能利用处理线上各应力分量的线性化处理结果进行叠加,最后进行主应力及应力强度计算。实际上利用间接法进行热应力分析时完全可以将机械载荷纳入其中,从而得到同时包含机械载荷与热载荷的总应力,此时可直接利用线性处理得到PL+Pb+Q。对于此类问题简便的处理方法就是分别对仅含机械载荷及既包含机械载荷又包含热载荷的两种工况进行计算,根据前者提取仅与一次应力相关的应力强度如PL、Pb、PL+Pb等,根据后者仅提取与二次应力相关的应力强度PL+Pb+Q[6]。当然也可利用Loadcase将热应力与机械应力计算结果进行叠加,而后进行线性化处理并分类,进而得到包含热载荷所造成的二次应力在内的PL+Pb+Q。但应注意的是,一次应力相关的应力强度如PL、Pb、PL+Pb等同样应仅根据机械应力计算结果进行线性化处理而得到,因为热应力无论是均布的还是线性分布的,均不能归入一次应力强度。

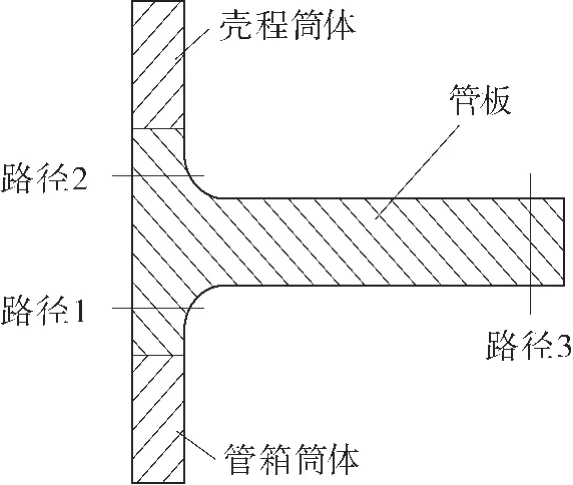

因此,根据机械场应力分析以及耦合场应力分析结果,设定图5所示的三条评定路径。

图5 应力评定路径

换热器工作时存在如下几种可能工况[7]:管壳程压力单独作用和同时作用,考虑温差应力和不考虑温差应力等。按照上述有限元分析方法与过程,对上述各种工况组合分别进行分析计算,按照图5所示评定路径对各种工况下应力水平进行评定,结果如表1所示。

表1 应力评定结果

由表1中数据可以看出,该换热器工作时最危险工况为壳程压力单独作用,且考虑温差应力的状况,最大应力强度位置发生在管板与管箱筒体连接的过渡圆角处。表中各种工况下PL均小于1.5Sm,PL+Pb+Q均小于3Sm,可见该换热器的运行状态是安全的。

5 结论

我国管壳式换热器的设计标准采用GB 151—1999。但随着设备的大型化及操作的高参数化,不断出现超标的换热设备。目前,对于这些设备,可参照JB 4732—1995利用有限元法进行分析计算并评定。计算与评定时一般应考虑四种危险工况,即只考虑壳程压力、只考虑管程压力、同时考虑壳程压力与温差、同时考虑管程压力与温差。

固定管板式换热器,由于其自身的结构特点,运行过程中温差应力不容忽视,这种温差应力将与管壳程流体压力造成的机械应力叠加。当应力较高时则会在换热器的不同部位造成不同形式的失效,如壳体强度或稳定性破坏、管子强度和稳定性破坏、管子与管板之间拉脱、管板与壳体连接部位的破坏、管板强度破坏等。因此换热器应力分析应包括不同危险工况并对不同部位进行分析与评定,才能保证其安全可靠地运行。

ANSYS应力分析提供的处理结果虽然给出了薄膜应力、弯曲应力、薄膜+弯曲应力、峰值应力及总应力等多项内容,但这些仅仅是线性化处理的结果,用于分析设计的应力评定时,还必须根据载荷性质及结构部位参照JB 4732—1995的表4-1(一些典型情况的应力分类)具体确定某项应力强度为哪一类应力强度。

[1] GB 151—1999.钢制管壳式换热器 [S].

[2] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2006.

[3] 郑津洋,董其伍,桑芝富.过程设备设计 [M].北京:化学工业出版社,2001.

[4] 杨宏悦,蔡纪宁,张秋翔,等.大型固定管板式换热器管板稳态温度场及热应力场分析 [J].化工设备与管道,2006,43(1): 11-15.

[5] 吴强胜,薛明德.管壳式换热器管板温度场的分析方法 [J].核动力工程,1998,19(5):401-407.

[6] 栾春远.压力容器ANSYS分析与强度计算 [M].北京:中国水利水电出版社,2008.

[7] JB 4732—1995.钢制压力容器——分析设计标准[S].