工业纯钛TA2焊接技术在刮板薄膜蒸发器上的应用

李冠华 张文广 卢二明 牛松涛 王万河 孙贵卿

(石家庄工大化工设备有限公司)

0 前言

以钛材牌号TA2为主体材料的刮板薄膜蒸发器是一类蒸发压力容器,其技术关键在于材料的坡口加工工艺、保护工装和施焊过程中的一些工艺措施。为了探索TA2板材的焊接特点和解决施焊过程中出现的问题,确保焊接质量和产品的各项力学性能指标,进行了大量的试验,设计了大量的保护工装,通过试验及分析确定了最佳的工艺参数,最后完成了焊接试件及产品的焊接,各项指标均符合设计要求。

1 设计参数

刮板薄膜蒸发器主要设计参数:设计压力0.6 MPa,设计温度135℃,工作介质为氰乙酸溶液,主体材料TA2,所有A、B类焊接接头均100%X射线检测,按JB/T 4730.2—2005《承压设备无损检测》的规定,RT检测达到Ⅱ级标准要求为合格。

3.3 数字PCR平台应用的局限性 不同平台之间性能存在较大差异,以及不同技术原理、所需操作技术要求不同。例如,微滴数字PCR和芯片式数字PCR在通量、分散程度存在差别,微滴数字PCR分散体系生成更为简便,对技术人员操作要求较低。此外不同的检测仪器的准确度、精确度存在差别,对不同的预扩增液、微滴发生油,兼容性存在差别。尤其是,微滴式数字PCR平台之间由于微滴发生油的种类、微滴发生技术的差异,微滴数量为20 000~2 000 000不等,这样可导致检测精度存在差异,理论上,微滴数量越多,定量越精确。由于采用的技术不同,实验室间难以形成统一的标准。

2 设备主体材料的化学成分和力学性能

主体材料TA2,δ=10 mm,技术条件为GB/T 3621—2007《钛及钛合金板材》,供货状态为退火状态,板材的化学成分见表1,室温力学性能见表2。焊丝牌号ERTA2,规格Ø3.0 mm,技术标准为GB/T 3623—2007,焊丝的化学成分见表3。

表1 板材化学成分

表2 板材室温力学性能

表3 焊丝化学成分

3 钛的焊接性分析

TA2是工业纯钛,主要应用于化工、造船、医疗等工作温度在350℃以下、受力不大的耐蚀零件,影响其力学性能和焊接性能的因素主要是杂质元素的含量。

3.1 钛元素的化学性质

钛是非常活泼的金属,高温下与许多气体有很强的亲合力。钛加热至300℃时开始吸收氢,400℃时明显氧化,500℃时明显氮化,600℃时氧化、氮化均很剧烈,1000℃时碳与钛发生反应。由于氢、氧、氮、碳均是间隙元素,溶于钛形成间隙固溶体,使晶格产生较大的扭曲和畸变,变形抗力增加。上述元素在温度降低时溶解度会下降,会析出氢化钛、氧化钛、氮化钛等脆性化合物,使钛焊缝的强度和硬度增加,塑性和韧性严重下降,引起焊缝的脆化。因此钛的焊接必须在惰性气体的保护下进行,不但熔池处要保护 (利用焊枪保护),而且在焊后冷却初期焊缝与热影响区都要保护 (后拖装置保护),即300℃以上区域都应处于惰性气体保护下。焊接熄弧后焊丝不得立即暴露在空气中,如果焊丝被氧化,应将氧化部分去除。

3.2 存在裂纹的可能性

钛中磷、硫、碳等能在晶界与钛形成低熔点共晶的杂质很少,有效结晶温度区间窄,焊缝凝固时收缩量小,因而通常不会产生焊缝的热裂纹。钛焊缝的裂纹是冷裂纹,属氢致裂纹,它是由于熔池中氢的含量过高造成的。含有过饱和氢的α相发生共析反应,析出氢化钛,氢化钛本身强度低,共析反应中的体积膨胀会引起很大的晶间内应力,可能产生晶间微裂纹,并扩展成裂纹。所以对于钛的焊接,只要控制好焊丝的杂质含量,焊前将焊丝和工件表面的水分、油污、氧化膜等杂质清除干净,即控制住氢的来源,焊缝一般就不会有裂纹出现。

3.3 气孔的产生

3.3.1.3 基材

模型制备后立即尾iv给药,给药体积为5mL/kg,模型组给予等体积0.9%氯化钠注射液。给药后继续禁食禁水,24 h后用CO2吸入处死,沿贲门向上钝性分离并剪取食管约3~4 cm,沿纵轴将食管剪开,生理盐水冲洗干净,铺平,肉眼观察病变程度并评分(评分方法见表1),计算食管炎抑制率。

3.3.1 直接因素

5.2.2 无损检测

应当在焊接区进行充分的氩气保护,并应使用不会混入氧、氮、氢等不纯气体的保护工装,这样才可防止气孔的产生。这里要注意的问题是,增加氩气时要平缓,若突然加大氩气流速,会引起紊流而使空气、尘埃混入保护气体中,不利于氩气保护。

3.3.1.2 填充金属

3.3.2 间接因素

其中,IEEE率先启动了NG-PON技术的标准制定,单根光纤上支持25 Gbit/s下行速率,同时也可以支持10 Gbit/s或25 Gbit/s的上行速率,并且可以和10 G EPON兼容。而对于50 Gbit/s需求带宽,采用多波长叠加技术和通道绑定技术可以提供2个25 Gbit/s通道,实现50 Gbit/s带宽,其标准预计2019年中提交发布。

钛材的焊接易产生气孔,虽然这种气孔与钢铁、铝的焊接发生的气孔相比要少,但有时气孔数量也相当多,用射线检测焊缝,其等级往往较低。造成钛材焊接产生气孔的因素多而复杂,主要的原因有以下两方面。

在坡口周围必须用不锈钢丝刷进行清理,将氧化物和其它杂质完全去除,然后再用丙酮等进行脱脂处理。对坡口处进行打磨处理是不合适的,应当用旋转刀具进行精加工。

不应使用表面粗糙的填充金属。在施焊前填充金属必须用丙酮等进行脱脂处理。

3年前,马爹爹发现头顶上长了一个疱,很痒,便动手将疱抠破了,没想到从此瘙痒感从头顶蔓延到全身。这种痒很不“讲究”,说发作就发作,一痒就是几个小时。

4 焊接工艺方案

4.1 焊接方法

焊接方法采用手工钨级氩弧焊。采用配有高频启动器的焊机,采用直流正接。

4.2 焊接坡口的设计

钛材焊接时流动性好,所以设计坡口时选择V形坡口,坡口角度60°、钝边2 mm,焊接间隙3~4 mm。

4.3 氩气保护

焊接用的氩气纯度不应低于99.99%,露点不应高于-50℃,且符合GB/T 4842的规定。瓶装氩气的压力低于0.5 MPa时不宜使用。

氩气保护的效果直接影响焊接质量。在焊接和焊后冷却过程中,焊缝与热影响区的温度高于300℃的区域必须置于氩气保护之下。如果保护不到位,在焊接时金属就会与氧、氮等气体反应,熔敷金属的硬度将显著增大,从而伸长率降低而变脆。氩气的保护效果可以通过焊缝的颜色来判断,如表4所示。

粮食的可获性:是指可以获得符合质量及数量要求的粮食,粮食可以是国内生产的,也可以是进口的(包括粮食援助)。粮食的可获性表述的是粮食安全的“供给方面”,是由粮食生产水平和交易量决定的。

表4 氩气的保护效果与焊缝颜色判断

关于焊接区的脆化 (氧化、氮化)问题,只要对焊接高温区进行充分的氩气保护,并在焊前对焊接接头区进行仔细净化,就完全能得到解决。

4.4 焊丝的选择

在正常焊接工艺下,所用焊丝应使焊缝的抗拉强度达到母材退火状态抗拉强度标准值的下限,同时塑性不低于退火状态下的母材或与母材相当,并使焊缝的耐腐蚀性能也与母材相当。

坡口原则上采用机械加工。对曲面或复杂形状的坡口,往往是在热切割后进行打磨精加工。但打磨处理过的坡口,即使清洗后也会残留有氧化硅等微粒,这是造成气孔等焊接缺陷的重要因素,所以打磨处理过的钛材坡口面还必须用旋转刀具进行加工。试件与产品焊接前应将坡口的毛刺清理干净,一般先使用手工处理,然后再用丙酮或乙醇清洗脱脂,并将坡口、焊丝擦干净,随时焊随时清理,不要搁置时间太长。在焊接过程中出现焊接缺陷时,不要用电动砂轮进行清除,而要用旋转刀具进行清除。

4.5 焊接操作方法

钛材的焊接采用氩弧直流正接法,并应配备高频启动器。起弧时应将钨极靠近基体约3~5 mm,不能将电极与基体直接接触。另外,焊接完毕焊炬不能立即离开焊缝,应使焊丝和焊接高温区在氩气的保护下冷却。若断弧后立即将填充金属从保护气体中取出,其尖端会氧化,所以必须在保护气体下冷却。如果焊丝发生氧化,应将氧化部分去掉。

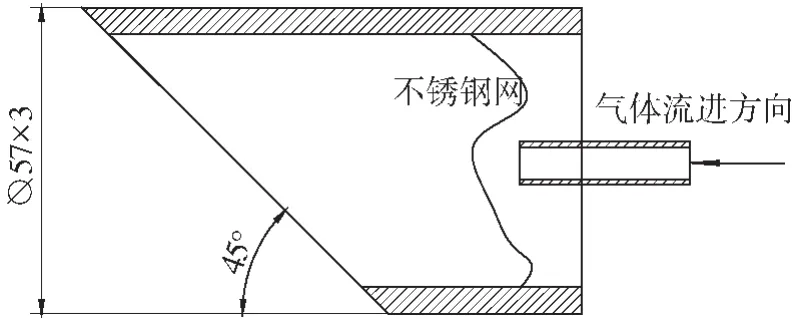

4.6 焊接保护装置的设计

设备焊缝的打底焊、填充焊和盖面层焊接时,除了焊枪通氩气进行保护外,还要采取其他保护措施。例如,采取后拖保护装置,见图1;背面用自制工装通氩气进行保护,见图2;外环焊缝焊接时采用背面保护装置,见图3;内环焊缝焊接时采用背面保护装置,见图4;管管对接时采用保护室,见图5。管-板角焊缝均按照相同的原理设计了相应的保护装置。为了防止铁离子的污染,所有气体保护装置均采用不锈钢加工。

图1 平板对接及纵缝后拖保护装置

图2 平板对接及纵缝背面保护装置

图3 外环焊缝焊接时背面保护装置

图4 内环焊缝焊接时背面保护装置

图5 管管对接保护气室

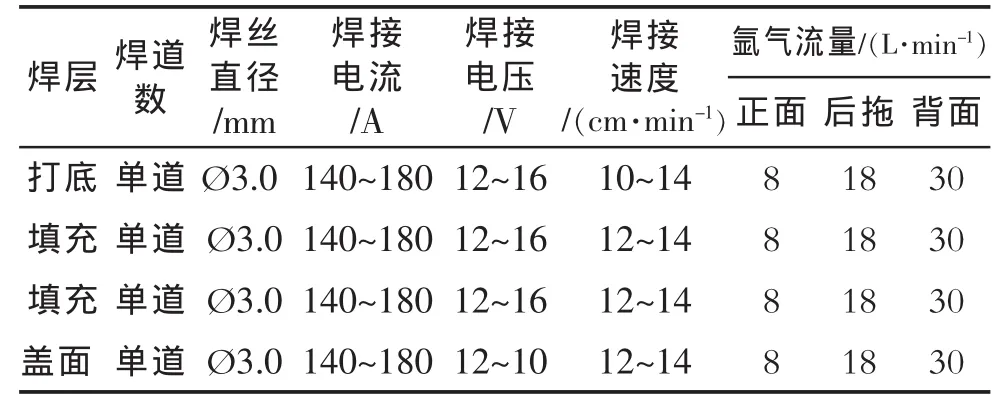

4.7 焊接工艺参数

经过反复试验,确定了焊接工艺参数,如表5所示。

间接因素主要是焊接条件。熔融时间越长,气孔消失就越明显,所以焊接速度以慢为好,并应尽量采用小电流。

表5 焊接工艺参数

4.8 其他

焊丝中的氮、碳、氧、氢等杂质元素含量上限值应大大低于母材中杂质元素的标准含量上限值。一般不允许从母材上裁条充当焊丝。

5 焊接工艺评定方案

5.1 试件的焊接

材料牌号:TA2;材料状态:退火状态;材料规格:10 mm×125 mm×300 mm,2件;焊接位置:1G;焊接方法:钨极氩弧焊;保护装置:平板对接时后拖保护装置见图1,背面保护装置见图2;焊接材料:ERTA2;焊材规格:Ø3.0 mm;焊接电源与极性:直流正接。焊接工艺参数见表5。

5.2 检验项目及试验结果

5.2.1 外观检验

1.2 抽样原则 黔东南州共有10个县(市)种植烤烟,根据其烤烟种植面积和合同户数确定每个县(市)抽样的抽样数量,具体抽样烟农的分布情况见表1。其中,镇远种植面积最大,为2 840 hm2,合同户数1 538,抽样量108个。

IX53型光学倒置显微镜,日本 Olympus公司;LEICA EG 1150H型石蜡包埋机、LEICA TP 1020型自动脱水机、LEICA EG 1150C型超薄切片机,德国Leica公司;Power Pac TM Basic电泳仪,美国Bio-Rad公司;Bioshine Chemi Q 4800化学发光凝胶成像自动显影仪,上海欧翔科学仪器有限公司;JA2003电子分析天平,上海天平仪器厂。

试件的焊缝与热影响区正、反面颜色为银白色或金黄色,说明保护效果良好,而且外观上无裂纹、未熔合、未焊透、咬边、表面气孔、弧坑等缺陷。

最后,对于综合素质较高的学生,要将一些教材之外的化学知识告知给每一位学生并将这些化学知识的具体应用方式进行讲授,以此来扩展学生的知识面,满足学生的学习需求。

3.3.1.1 焊接气氛

“131”院落自治模式之所以成功,离不开上级单位(从中央的顶层设计,市区的高度重视,街道的放手支持)的大力支持;离不开社区党委的无私付出;离不开社区居民的倾心参与。

试件按JB/T 4730.2—2005《承压设备无损检测》RT-Ⅱ级标准要求进行检测。

5.2.3 力学性能检测

经济发展新态势下,更多经济元素出现,竞争也日趋复杂激烈,此背景下,企业就需要将更多关注重点转移到对企业财务风险的控制与管理上来,加强对企业财务管理人员的培训,使其树立风险意识,提高对多方位财务风险的预估和评判水平,以便更好的去对企业财务进行管理和监控,及时预防和处理财务风险和危机,从而提纲企业的核心竞争力。

横向全厚度拉伸试件两个。取样位置应在焊缝打磨后从焊接接头整个厚度上切取,按GB/T 228进行试验。试验结果其抗拉强度分别为600 MPa和620 MPa,在焊缝处断裂,不低于标准规定的母材抗拉强度的最低值,满足要求。

弯曲试验为面弯和背弯各两个试件。取样位置应在焊缝打磨后从焊接接头整个厚度上切取,按GB/T 2653进行试验。在支承辊间距为103 mm、弯心直径为100 mm、弯曲角度为180°的条件下进行两个面弯、两个背弯试验,均为合格。

通过对焊接试件的检测与分析,其各项技术指标均符合NB/T 47014—2011《承压设备焊接工艺评定》标准要求,证明该焊接工艺方案是正确的。

6 产品的焊接和检验

6.1 产品的焊接

产品的焊接方法采用钨极氩弧焊,焊接规范参考本文第4.7节,电源极性同本文第5.1节所述,保护气体为99.99%的氩气,焊丝采用ERTA2,焊丝规格为Ø3.0 mm。焊接时,在焊接和焊后冷却过程中,必须将焊缝与热影响区温度高于300℃的区域置于氩气保护之下,具体保护措施同本文第4.6节所述。对于筒体焊缝的延伸部位上组对产品的焊接试件,应当与筒体同时同规范焊接。

6.2 检验结果

6.2.1 外观检验

站在最前面的是一个四十多岁的中年男人,他穿着讲究,表情严肃,显然就是刚才发号施令的人。果然,张大爷一到,就向他汇报起来:“李总,这俩小家伙是来参观咱们蜡像馆的,没搞清楚开馆时间,这不,扑了个空……”

产品的焊缝与热影响区正、反面颜色为银白色或金黄色,说明保护效果良好,而且外观上无裂纹、未熔合、未焊透、咬边、表面气孔、弧坑等缺陷。

6.2.2 无损检测

产品按JB/T 4730.2—2005《承压设备无损检测》标准要求,探伤合格率在96%以上。

6.2.3 产品焊接试件的力学性能检测

式中:和Var(X)分别表示随机参数的均值和方差向量;(·)[2]=(·)⊗(·),⊗代表Kronecker积。

试验结果:拉伸试验按GB/T 228进行,测定结果试件焊接接头的抗拉强度为610 MPa,在热影响区内断裂;弯曲试验按GB/T 2653进行,在支承辊间距为103 mm、弯心直径为100 mm、弯曲角度为180°的条件下进行一个面弯、一个背弯试验,试验结果均无缺陷。产品焊缝的力学性能指标均符合NB/T 47016—2011《承压设备产品焊接试件的力学性能检验》标准的要求。

7 结束语

通过焊接工艺试验与分析,工业纯钛TA2焊接时,除了要确定合理的焊接工艺,包括焊接方法、坡口形式、坡口加工处理、焊丝的选择和焊接工艺参数的调节之外,关键的一点就是要在焊接与冷却过程中将焊缝与热影响区温度高于300℃的区域正反面均置于氩气的良好保护之下,为此还自行设计制作了大量的气体保护装置。

[1] 黄嘉琥,应道宴.钛制化工设备[M].北京:化学工业出版社,2002.

[2] 黄嘉琥.各国钛容器规范要点(I)[J].钛工业进展,1995(5):1-8.

[3] 罗国珍.中国钛的研究与发展 [J].稀有金属材料与工程,1997,26(5):2-5.

[4] 崔昆.钢铁材料与有色金属材料[M].北京:机械工业出版社,1981:198-199.