海水换热器在大型LNG 工厂的应用

杨文刚,陈杰,浦晖

(中海石油气电集团技术研发中心,北京 100007)

0 引言

管壳式换热器结构简单可靠,在高温高压等极端参数的工况下较其他换热器更具优势,广泛应用于石油、化工、能源等领域。在大型天然气液化工厂中,由于采用海水换热比采用空气换热能获得更低的冷却温度,且设备体积更小,使得在混合冷剂循环的冷凝器大多采用的是管壳式换热器。然而,海水换热器也存在着海水腐蚀等问题。本文就大型管壳式换热器在大型LNG 工厂中的选用和应用情况、混合制冷剂冷凝器的应用情况以及流动传热机理方面的研究进展进行简述。

1 海水的腐蚀及换热器选材

1.1 海水的腐蚀

海水腐蚀具有以下几个特点:

1)海水PH值通常为8.1~ 8.3;在正常情况下,表层海水被空气饱和,溶解氧的浓度大体在5 ppm~10 ppm,这就决定了海水腐蚀属于氧去极化的电化学腐蚀,而且腐蚀速度受氧的扩散速度控制;

2)海水中存在大量Cl-离子,会妨碍或破坏金属的钝化,所以很多金属在海水中会遭受严重的腐蚀;

3)海水的高电导特性使海水中腐蚀电池作用范围较大,不仅微电池而且宏观电池的腐蚀都极易发生,所以海水中不仅发生全面腐蚀,而且易于发生各种形态的局部腐蚀。

在海洋环境中,最常见的腐蚀类型有全面腐蚀、电偶腐蚀、点蚀、缝隙腐蚀以及空泡腐蚀等。

1.2 海水换热器材质的选用

由于海水的腐蚀性,所以对材料的耐腐蚀性能有一定的要求,常用的材质用铜及其合金,铝镁合金和钛材。

由于铜质地较软,铜及铜合金对海水腐蚀和冲蚀耐久性不是很好,在第一代基荷型液化工厂(阿尔及利亚、马来西亚、印度尼西亚和阿联酋)中海水管壳式换热器普遍采用铜铝合金和铜镍合金,在5年~10年的使用时间内出现过许多问题。

铝镁合金材料有时用于海水换热器,如海水淡化设备,但铝合金也会发生海水点蚀和冲蚀,不耐久,耐压低不适合使用。

钛材有优异的抗海水腐蚀能力和良好的抗冲蚀能力,一般使用寿命在30年以上。维护费远低于铜合金。目前钛管换热器是大型LNG工厂海水换热器的首选。

2 海水换热器在工艺流程中的应用

在大型天然气工厂中成熟的液化工艺按制冷方式可分为;膨胀制冷工艺,级联式液化工艺,混合制冷剂液化工艺[1]。大型海水换热器在工艺中可以用于天然气的冷却,制冷剂的冷却和冷凝,不同位置应用对LNG 工厂的液化效率有着不同的影响。

2.1 天然气的冷却

在大型天然气工厂中,天然气进入液化单元的压力越高,越有利于液化率的提高。天然气的增压压缩机级间冷却采用海水换热器,级间冷却温度对压缩机本身有影响,压缩机入口温度越低,压缩机效率越高,功耗越小。

对于进入液化工艺的天然气进行冷却,采用海水换热器时,可以降低天然气的温度,使天然气的液化所需的负荷降低,减少制冷压缩机的负荷减小。

2.2 制冷剂的冷却

在大型天然气工厂中常用的有氮气,甲烷,乙烷,丙烷等制冷剂,或这几种制冷剂的混合物。在膨胀制冷工艺,级联式液化工艺,制冷循环中采用单相介质,制冷剂的冷却为单相冷却,海水换热器用于压缩机的级间和末级冷却,冷却温度对主工艺没有什么影响,但对压缩机本身有影响,压缩机入口温度越低,压缩机效率越高。

2.3 制冷剂的冷凝

在大型天然气工厂混合制冷剂工艺中,常用有C3MR 液化工艺和DMR 液化工艺中,制冷循环的预冷循环中,海水换热器用于制冷压缩机的末级冷却,制冷剂存在冷凝,冷凝温度对主工艺流程和系统能耗影响较大[2]。例如,当预冷冷剂的冷凝温度由45℃降低到39℃时,装置能耗降低了3%。这是因为介质的冷凝温度决定了压缩机的出口压力,当冷凝温度的降低时冷凝压力降低,将大大减少压缩机功耗。

3 海水换热器的强化换热结构应用

大型天然气工厂多采用管壳式换热器,由于制冷剂清洁,不易结垢,要求换热压降小,因此制冷剂走壳程,海水由于其腐蚀性,走管程。由于大型海水换热的换热负荷大,为了减小换热器的尺寸和重量,一般采用强化换热的结构。

目前,对于强化管壳式换热器的传热结构主要围绕如何强化壳程和管程两个方面。管程的传热强化,主要包括两个方面:一方面是新型高效换热管的研制,如改变换热管的形状、改善表面性质等方式造成粗糙表面或扩展表面,这主要是通过改变边界层以强化传热;另一方面是采用在换热管内部插入一些物体以实现流体的扰流或者增加流体区域的有效导热系数等方式,这主要是通过改变流体区域的流场或者温度场分布以强化传热。壳程的传热强化主要是对支撑结构进行改进,以改变流体的流动形态,从而使得换热得到强化,如将弓形折流板换为螺旋折流板等。

3.1 高效换热管

高效换热管如螺纹管、波纹管、微肋管、交叉缩放管、针翅管等[3]。螺纹管也称为整体低翅片管,HPT 公司、Wolvrine 公司和Wieland 公司的产品在化工、石化领域都有应用,国外LNG工厂的设计中采用低翅片管。Technip 和Wieland 合作开发出新型核状沸腾强化管(GEWA-PB),在 Qatar 的C3/MR工艺液化工厂得到成功应用。换热管如图1所示。

图1 高效换热管

钛螺纹管在国内的使用几乎为空白,内波外螺纹钛管是国内较为常用的一种双面强化的高效换热管,螺纹管的加工成型就比内波外螺纹管难,主要在螺纹管的螺距比内波外螺纹管的螺距小很多,内波外螺纹管的螺距通常为6 mm,而螺纹管的螺距约0.98 mm,这就对设备的控制精度、模具的加工精度、钛材特性以及对工艺参数的掌握要进一步提高,以保证钛材螺纹管加工成型的质量。

3.2 壳程支撑结构

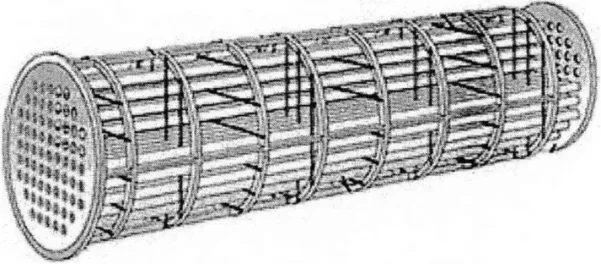

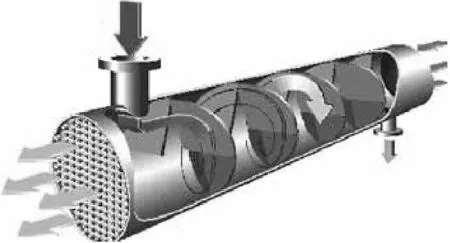

支撑结构是管壳式换热器的关键部件,其结构将直接影响换热器壳程的流动和传热性能。流体在流经不同的支撑结构时,其流体流动形态和传输性能也不尽相同。国内外的管束支撑结构主要有三种类型(见图2~图4):

1)横流式支撑的弓形折流板,使壳程流体流动呈横向流动状态;

2)纵流式支撑,如折流杆等新型支撑,流体在流经时呈纵向流动状态;

3)螺旋流式支撑,如螺旋折流板,使壳程流体呈螺旋流动。

在大型天然气工厂的海水换热器中,用于冷却的多采用弓形折流板,用于冷凝的海水换热器多采用螺旋折流板。Hammerfest LNG 工厂基于整体冷凝机理设计的螺旋折流板换热器在热力性能上也不尽完美,同时,冷凝器还会因为诱导振动引起折流板处的管束破裂泄漏[4]。目前,国内对混合冷剂的冷凝传热研究不足,缺少相应设计软件,在工程设计和应用经验也非常缺乏。

图2 弓形折流板管壳式换热器示意图

图3 折流杆壳程支撑结构示意图

图4 螺旋折流板支撑结构示意图

4 结论

随着技术的进步,大型海水管壳式换热器在LNG 工厂中的应用越来越广泛。大型海水换热器的应用应考虑海水的腐蚀性,在材料的选择上应考虑换热器的可靠性和可维护性,选择钛材比较合适。海水管壳式换热器在液化工艺流程中用于天然气和混合制冷剂的冷却及冷凝,对工艺流程液化效率有着重要影响,特别是制冷剂的冷凝换热。

在大型天然气LNG 工厂的多采用强化传热结构的管壳式换热器,目前,国外多采用高效的低翅片管,用于冷凝的海水换热器多采用螺旋折流板。国内外对大型管壳式换热器的研究还存在如下不足:

1)加强混合制冷剂的两相流动传热机理研究;

2)需要进一步改进高效钛管的制造工艺,开发和制造适合混合制冷剂换热和冷凝的高效换热钛管;

3)进一步研究流动传热特性随换热器管程结构变化的规律性,指导壳程支撑结构的设计。

上述不足之处将是今后大型LNG 工厂海水管壳式换热器的研究重点。

[1]阎光灿,王晓霞.天然气液化技术[J].天然气与石油,2005,23(2):10-16,24.

[2]邰晓亮,陈杰,刘淼儿,等.基荷型天然气液化工厂冷却方式比选分析[J].煤气与热力,2012,32(10):46-50.

[3]钱颂文,朱冬生,李庆领,等.管壳式换热器强化传热技术[M].北京:化学工业出版社,2003.

[4]陈永东,周兵,程沛,等.LNG 工厂换热技术的研究进展[J].天然气工业,2012,32(10):80-85.