大型风冷热泵机组性能实验台节能设计与分析

李树云,代彦军

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

近年来,制冷设备能效标准要求提高,产品的市场准入门槛严格,生产企业的实验室规模增大,其能源消耗引起人们的注意。

常规性能实验台需要通过额外的冷、热源,同时在实验台系统的不同位置加入冷量和热量来维持实验工况[1-7],造成极大的能量浪费。徐卫荣等通过增设表冷器的方式改进了使用电加热器做为热源的制冷量为25 kW 的超小型实验台,并取得了较好的节电效果[5]。但是,对于其它方式的冷、热源,上述改进的效果如何?对于大型的实验台,上述改进方式是否会引起测试间温度场的不均匀?对于大型性能实验台,如何进行优化设计以保证测试工况和精度要求的同时降低实验台的能耗?对于以上疑问,作者尚未发现相关文献记载。鉴于此,本文作者在研究了常规性能实验台能耗分配的基础上,提出了风冷冷水(热泵)机组性能实验台的优化设计方案。为区别常规性能实验台的设计,本文设计的性能实验台在文中简称为“节能实验台”。

1 节能实验台的测试要求和设计参数

依据文献[8-10],被测风冷冷水(热泵)机组的制冷(热)量及性能系数等参数的测试是在保证机组运行于文献[8]或文献[9]规定的测试工况条件下,通过测量被测机组的进、出水温度和水流量,按照公式(1~6)计算获得。

机组制冷量:

机组制热量:

式中:

Qn——机组净制冷量,W;

Qh——机组净制热量,W;

C——平均温度下水的比热容,J/(kg·℃);

qm——冷(热)水质量流量,kg/s;

t1——冷(热)水进口温度,℃;

t2——冷(热)水出口温度,℃;

Qc——环境传入干式蒸发器的修正项,W;

qev——机组净制冷量,kW;

qcd——机组净制热量,kW;

mw——冷(热)水质量流量,kg/s;

cP——水的比热容,kJ/(kg·K);

te——冷(热)水进口温度,℃;

tl——冷(热)水出口温度,℃。

机组性能系数:

式中:

COP——机组性能系数;

Q——机组净制冷(热)量,W;

N0——机组总输入电功率,W;

q——机组净制冷(热)量,kW;

WINPUT——机组总输入电功率,kW。

本文设计的节能实验台测试能力覆盖到制冷量1750 kW;实验台的测试精度满足文献[8-10]的要求;名义工况实验时可在1 小时内进入稳定工况;稳定工况可维持1 小时以上。

2 节能实验台的设计

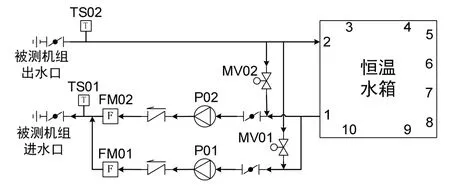

为节约实验台运行时能源的消耗,节能实验台设计了一个中间恒温水箱,如图1 所示,实验台系统各功能控制模块连接到水箱上,通过水箱进行系统内部能量交换,实现节能目的;同时,为进一步降低测试小冷量机组时实验台的整体能耗,本节能实验台设计为可独立控制的小系统和大系统两个子系统,在测试制冷量小于1000 kW机组时,使用小系统。

图1 节能实验台设计方案框图

2.1 水系统温度和流量控制

如图2 所示,节能实验台设计有P01 和P02两套并联的变频水泵装置,分别为小系统及大系统提供循环水流量;两套水泵装置的支路上各装有一套流量传感器FM01 及FM02,用于测量和控制通过被测机组的水流量;温度传感器TS01 和TS02 用于测量被测机组进、出口水温;高精度电动调节阀MV01 和MV02 用来控制旁通水量。

图2 节能实验台水系统温度和流量控制示意图

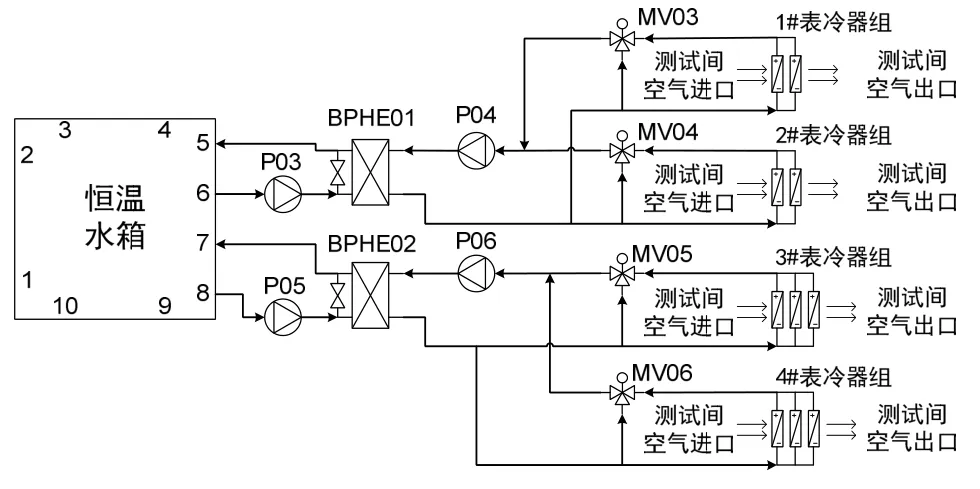

2.2 环境温、湿度控制

节能实验台测试间布置有10 台空气处理机组对测试间温、湿度调节、控制,每台空气处理机组由双速风机、表冷器、蒸发器、加湿器组成。如图3 所示,10 台空气处理机组分为可独立控制的4 组分别用于小系统和大系统。表冷器中使用乙二醇溶液作为载冷剂,并通过板式换热器BPHE01 和BPHE02 与恒温水箱中的水进行隔离和热交换。每组表冷器的进、出口并联有一个电动三通调节阀,通过控制电动三通调节阀的旁通量以控制测试间干球温度。

图3 节能实验台环境温度控制示意图

对应于10 台蒸发器,设计有10 套压缩冷凝机组,辅助向测试间提供冷量以备特殊情况使用。

文献[11-14]研究了翅片式蒸发器和表冷器的翅片形式对性能的影响,以及蒸发器表面结霜及霜层生长的特性和优化除霜方式。在节能实验台蒸发器及表冷器的设计中,借鉴上述文献的研究成果进行了优化设计。

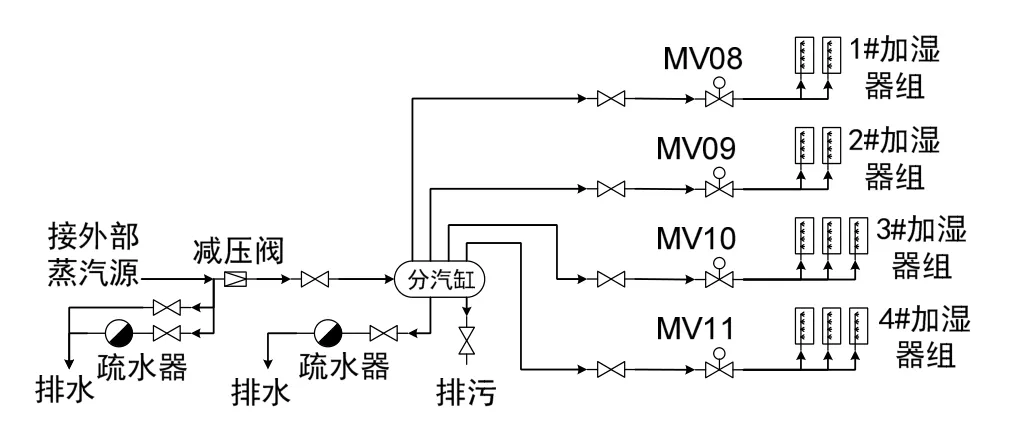

节能实验台使用蒸汽加湿的方式控制湿度,如图4 所示,通过电动二通调节阀MV08~MV11控制测试间的加湿量,从而控制测试间的湿度,达到控制测试间湿球温度目的。

图4 节能实验台环境湿度控制示意图

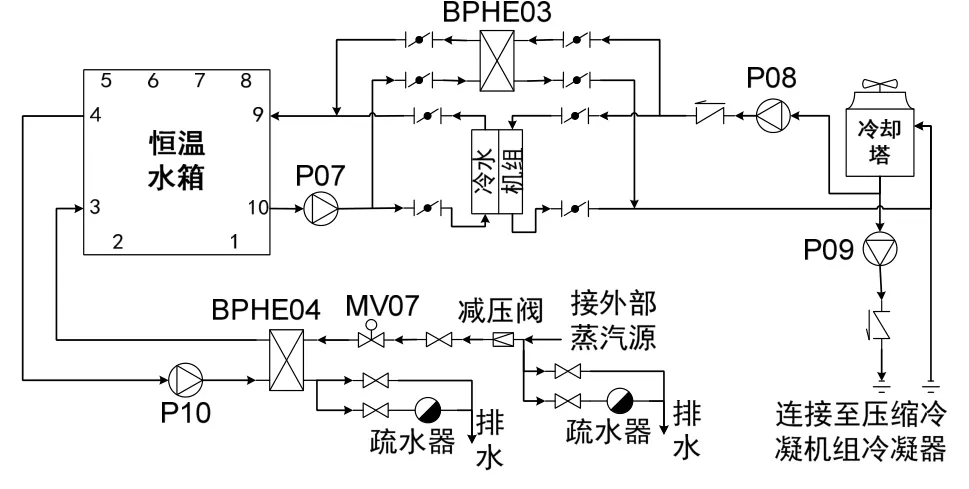

2.3 恒温水箱温度控制

如图5 所示,节能实验台恒温水箱温度控制靠辅助冷水机组、冷却塔以及蒸汽协同工作来实现。正常情况下,通过辅助冷水机组的产生的冷量来降低水箱温度,使用蒸汽来升高水箱温度,在环境温度较低的季节,则通过板式换热器BPHE03 使用冷却塔降低水箱温度,进一步降低实验台的能耗。为获得相对稳定的冷却塔出水温度,采用变频器驱动冷却塔风扇,同时降低冷却塔的能耗[15]。

图5 节能实验台恒温水箱温度控制示意图

3 实验台能耗分析

3.1 常规实验台的能耗分析

3.1.1 常规实验台的设计原理

常规性能实验台的系统原理如图6 所示,通过图中的热交换器与外部热(冷)源进行热交换,以平衡机组产生的冷(热)量,再通过被试机组回水口附近设置的加热器,来控制机组的水温。某些实验台在图中虚线框所示位置装有旁通电动阀,用来控制通过被试机组的水流量,而有些实验台则使用变频循环泵来控制。

常规性能实验台的测试间工况控制:通过空气处理机组的蒸发器和加热段的联合控制来实现对测试间的干球温度的控制;通过加湿段加湿量的控制来实现对测试间湿球温度的控制。

3.1.2 常规实验台的能耗分析

性能实验台系统的能耗主要由3 部分组成:(1)被试机组的电功率输入;(2)为维护水温及水流量而向实验台系统输入的能量;(3)为维护风侧工况而向实验台系统输入的能量。

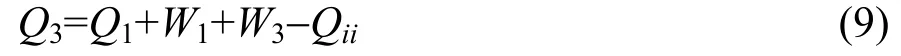

一台制冷量为Q1,性能系数为COP1的风冷冷水机组进行名义制冷工况试验时,

被试机组的电功率输入为:

为维护水温和水流量需要向实验台系统输入的能量为:

式中:

Qi——外界环境向实验台水管路系统漏热(为保证对水温的精确控制,通常实验台的水管路系统都保温良好,工程上此项可忽略不计),kW;

η1——热交换器的效率;

W2——循环水泵消耗的功率,kW。

为维护风侧工况需要向实验台系统输入的能量为:

式中:

Qii——实验台测试间向外界环境漏热(通常实验台测试间都保温良好,此项为小量,约占总负荷的1%~2%),kW;

W3——空气处理机组风机消耗的功率,kW。

实验台系统的总能耗为:

3.2 节能实验台的能耗分析

沿用3.1.2 节中的案例,则

被试机组的电功率输入为:

由于实验台的水侧冷量通过实验台系统被风侧的热量平衡掉,因此

为维护水温和水流量需要向实验台系统输入的能量为:

式中:

W2′——循环水泵消耗的功率,kW。

为维护环境工况需要向实验台系统输入的能量为:

式中:

W2′——空气处理机组风机消耗的功率,kW。

制冷名义工况实验时实验台系统的总能耗为:

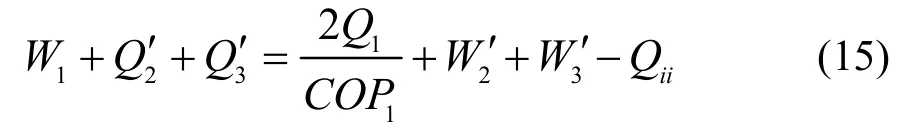

式(15)除以Q1可得:

3.3 节能实验台的节能潜力

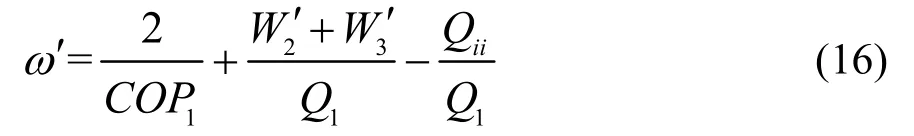

根据3.1.2 和3.2 节的理论分析结果,对应于国家标准规定的各能效等级,在进行机组名义制冷试验时,节能实验台和常规实验台的能耗比较如下表。

表1 实验台能耗比较

由以上分析可以看出,节能实验台消耗的能量不足常规实验台消耗能量的50%,因此,本文设计的节能实验台方案具有较大的节能潜力,特别对于大型性能实验台,运行时节约的能源更为可观。

而且,机组的COP越高,节能实验台的节能效果越显著。随着节能降耗的实施,风冷冷水(热泵)机组的性能系数最低要求逐步提高,本文设计的节能实验台在未来更加实用。

4 节能实验台的实验校核

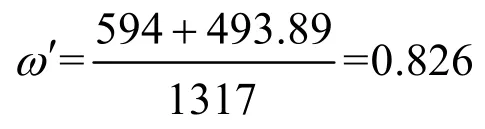

节能实验台进行AHRI 和国标认证现场测试时获得的原始数据见表2。现对数据进行如下分析计算。

对于实验1,进行必要计算如下:

蒸发器进出水平均温度:

水的比热[9]:

水的密度[9]:

蒸发器循环水质量流量:

由公式(2)可得被测机组的净制冷量:

由公式(6)可得被测机组的COP:

本次实验中,水泵P01 和P09 不工作,其余水泵均处于工作状态,水泵的总消耗功率为250 kW;10 台空气处理机组均处于工作状态,空气处理机组消耗的总功率为110 kW;冷却塔耗电为15 kW;辅助冷水机组消耗电功率为219 kW。

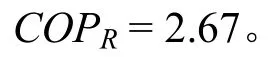

因此,性能实验台的总功耗为594 kW。

即,本节能实验台在测试这台制冷量为1317 kW,COP为2.67 的冷水机组的名义制冷工况时,性能实验台消耗的功率为被测机组冷量的0.826 倍。

对于实验2,计算结果如下:

在本实验中,水泵P02、P05、P06、P07 和P08 处于工作状态,水泵的总消耗功率为155.5 kW;6 台空气处理机组处于工作状态,空气处理机组消耗的总功率为66 kW;冷却塔耗电为15 kW;辅助冷水机组消耗电功率为140.5 kW。

因此,性能实验台的总功耗为377 kW。

即,本节能实验台在按照AHRI 标准测试这台制冷量为1317 kW,COP为2.67 的冷水机组的25%负荷制冷工况时,性能实验台消耗的功率为被测机组冷量的1.091 倍。

上述两个实验的结果与3 节中的理论分析结果一致。

表2 认证实验原始数据

5 结论

通过对常规风冷冷水(热泵)机组性能实验台的能耗分析,找到常规实验台的能耗分配,及节能实验台节能设计的着手点,经过严密的可行性分析及反复的理论计算,提出了本文中节能实验台的设计方案。由节能实验台的实验数据分析结果发现,一台制冷量为1317 kW,COP为2.67的风冷冷水机组进行名义工况性能试验时,节能实验台系统消耗的能量仅为该被测机组制冷量的0.826 倍,实验结果与文中理论分析结果一致,节能实验台设计方案在实际生产中具有很大的实用价值,也为类似实验台的设计提供了借鉴经验。

不足的是,由于本节能实验台为企业出资建设的生产用实验台,并非单纯的研究使用,同时本实验台的冷量覆盖范围大、投资较高,为保证实验台的使用,在实际设计过程中,各部件的设计选型都趋于保守,本节能实验台还有一定的优化设计空间。

[1]Yanjun Ding,Qinhua Chai,Guoyuan Ma,et al.Experimental Study of an Improved Air Source Heat Pump [J].Energy Conversion and Management,2004,45:2393-2403.

[2]J.Zhang,R.Z.Wang,J.Y.Wu.System Optimization and Experimental Research on Air SourceHeat Pump Water Heater [J].Applied Thermal Engineering,2007,27:1029-1035.

[3]王树刚,祖丰,金旭,等.低温空气源热泵实验台[J].暖通空调:2012,42(5):113-117.

[4]董建锴,姜益强,胡文举,等.空气源热泵蓄能除霜动态实验台的搭建及研究[J].哈尔滨工业大学学报,2010,42(2):223-226.

[5]徐卫荣,杜垲.风冷冷热水机组性能测试系统节能运行分析及改进[J].东南大学学报:自然科学版,2008,38(6):1067-1071.

[6]郑宗和,高金水,杨玉忠,等.双级热泵实验台的调试总结[J].暖通空调,2006,36(1):111-114.

[7]植兆衍.中央空调实验台控制系统的 PLC 改造[J].大众科技,2008,4:129-131.

[8]GB/T 18430.1-2007,蒸气压缩循环冷水(热泵)机组——第1 部分:工业或商业用及类似用途的冷水(热泵)机组[S].

[9]AHRI Standard 551/591 (SI)2011 Standard for Performance Rating of Water-Chilling and Heat Pump Water-Heating Packages Using the Vapor Compression Cycle[S].

[10]GB/T 10870-2001,容积式和离心式冷水热泵机组性能试验方法[S].

[11]高强,王秋旺,王家贵.正弦波纹翅片表冷器的传热及阻力特性实验研究[J].制冷学报,2007,28(5):1-5.

[12]李景善,郭宪民,陈轶光,等.空气源热泵蒸发器表面霜层生长特性实验研究[J].制冷学报,2010,31(1):18-22.

[13]郭宪民,陈轶光,汪伟华,等.室外环境参数对空气源热泵翅片管蒸发器动态结霜特性的影响[J].制冷学报,2006,27(6):29-33.

[14]王志毅,陈松,杨创辉.风冷热泵冷热水机组空气侧换热器交叉除霜研究[J].制冷学报,2008,29(4):34-37.

[15]李晓燕,闫泽生.制冷空调节能技术[M].北京:中国建筑工业出版社,2004:109-111.

[16]GB 19577-2004,冷水机组能效限定值及能源效率等级[S].