AP1000电气贯穿件安装工艺

李银张广来

(山东核电设备制造有限公司,山东 海阳 265118)

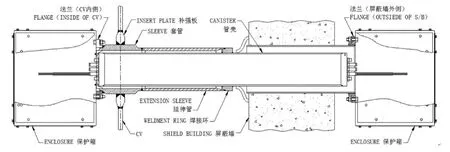

在AP1000核电站机组中,电气贯穿件是连接核岛与辅助厂房的重要设备,贯穿核岛钢制安全壳与辅助厂房,其中贯穿了大量的仪表与电气连通线缆。电气贯穿件的主要结构如图1所示,包括补强板、安全壳套筒、延伸管、焊接环、管壳、内外侧法兰、保护箱等。

1 电气贯穿件的主要安装要求

(1)位置、水平度要求

主要是控制钢安全壳套筒的安装精度,其中心标高公差为±25.4mm,方位角公差为±0.0735°,水平度与水平方向的公差为±1°。

(2)管壳与屏蔽墙套筒之间的最小间隙要求

由于电气贯穿件贯穿钢制安全壳与辅助厂房屏蔽墙,为防止在地震、爆炸等事故下管壳在安全壳与屏蔽墙之间振动时发生机械碰撞甚至扭曲变形,安装时在管壳与屏蔽墙套筒之间必须保证设计的最小间隙要求。由于不同标高下安全壳局部振动幅度不同,最小间隙的具体要求不同。对于底层标高电气贯穿件,最小间隙不小于30.5mm;对于上层标高的电气贯穿件,最小间隙不小于44mm。

2 电气贯穿件的安装工艺

由于电气贯穿件管壳部分贯穿了钢制安全壳与辅助厂房的混凝土屏蔽墙,电气贯穿件的安装工作涉及钢制安全壳与屏蔽墙厂房,在施工现场涉及多个施工单位,因此施工过程中必须进行统筹安排。

(1)套筒与插入板的安装

图1 电气贯穿件结构图

由于套筒与插入板之间的焊缝需进行焊后热处理,根据ASME NE-4622.1(b),套筒与插入板需要作为组件完成炉内热处理后,整体安装至钢制安全壳上。在现场安装时,首先根据各电气贯穿件的设计标高和方位在钢安全壳筒体板上进行放线、开孔及坡口加工工作,然后安装套筒与插入板组件。此部分工作既可以在钢安全壳拼装场地进行,也可以在安全壳核岛就位后进行。

(2)屏蔽墙套筒的安装

为保证最终电气贯穿件顺利穿过钢安全壳与屏蔽墙上的套筒,且保证最小间隙要求,屏蔽墙套筒在施工过程中应根据钢制安全壳套筒的实际安装位置进行放线及安装。

(3)延伸管以及内外侧法兰的安装

首先对延伸管进行预组对,然后利用与管壳同等外径的模拟管件进行贯穿试验,以确认最小间隙要求能否保证。如果最小间隙要求无法保证时,可适当调整延伸管的轴线方向,以保证最小间隙要求。延伸管的安装方向调整后,需对坡口进行相应的打磨,以保证套筒与延伸管之间的焊接不受影响。

延伸管焊接的同时,可进行内外侧法兰的安装工作。

(4)管壳与焊接环的安装

图2 电气贯穿件管壳引入图

由于管壳穿入后套筒内部将成为不可达区域,因此在管壳引入之前,必须完成套筒、延伸管内部的补漆、清洁等工作。电气贯穿件辅助厂房侧运输路线复杂,因此管壳的穿入方向,选择从安全壳内部引入。管壳通过设备闸门运输至钢安全壳内部,依次穿过钢制安全壳套筒、延伸管、预先吊置的焊接环、屏蔽墙套筒,如图2所示。首先将焊接环定位至管壳上,完成焊接环与管壳之间的焊接工作,焊后补漆工作完成后,再将管壳回退到安全壳套筒内,完成焊接环与延伸管之间的焊缝。在整个安装过程中,需对管壳与屏蔽强套筒之间的最小间隙进行跟踪测量。

(5)保护箱等附件的安装

管壳完成引入后,不需要等到焊接环与管壳的安装工作完成,即可安装两侧保护箱,以在后续安装中保护贯穿件两端的线缆。

3 电气贯穿件安装工艺总结

电气贯穿件的安装重点在于保证管壳与屏蔽强套筒之间的最小间隙要求,因此每一步安装工作都必须充分考虑对最小间隙的影响。主要是通过控制钢安全壳与屏蔽墙套筒之间的相对位置、控制各焊缝的焊接及热处理变形、采用模拟管进行测量等措施。

[1]林诚格.非能动安全先进压水堆核电技术[M]. 北京:原子能出版社,2010.

[2]孙汉虹.第三代核电技术AP1000[M]. 北京:中国电力出版社,2010.

[3]ASME 锅炉及压力容器规范, 第Ⅲ卷:核设施部件建造规则,第1册NE分卷MC级部件[S].