基于DOE的方向盘总成优化分析

王骁贤,雷秀军,范乃吉,竺长安

(中国科学技术大学精密机械与精密仪器系,安徽 合肥 230027)

0 引言

对叉车的振动控制,参考文献[1]主要从3个方面解决车辆振动的问题:控制振动激励源;改善传递路径;优化机械结构参数。Jinghong Yu,Brain Brickner,Brain Nutwell等根据车辆底传递路径对方向盘振动的敏感度展开分析,并加以频域和时域分析验证[2];Park H B[3]和 Ki-Chang[4]针对转向系统的主要结构参数进行研究,并优化其模态频率。建立了某型叉车方向盘总成三维结构模型并进行FEM模拟,同时应用田口实验设计方法安排实际试验,通过振动样机实测数据提取振动特征,分析了主要影响因素对叉车振动问题的影响程度,对优化叉车方向盘总成结构参数进行了探索。该方法不仅使设计人员获得了重要的参考数据,而且缩短了产品开发周期。

1 有限元模态分析

模态是振动系统的固有特性,对结构的动态响应、动载荷的产生和传播以及结构振动的形式等具有重要影响。参考文献[5]实验模态分析法(EMA)是物理测量振动系统的固有频率和阵型的重要手段,与此同时,模态分析的数值模拟技术—— 有限元模态分析方法(FEMA)也越来越多地应用于计算系统的固有频率和阵型,以满足缩短开发周期的需求。

1.1 方向盘总成有限元模型的建立

研究的某型号叉车方向盘总成主要部件包括前板、安装板、管柱、转向器油泵和方向盘等。由Pro/E对其进行几何建模,在建模过程中,在尽可能如实反映方向盘总成结构的主要力学特征的前提下,对模型进行了相关简化,简化措施有:忽略部件上不需特别关注的倒角、过渡圆角及非装配的小孔;假设焊接均为理想焊接,焊接区材料属性与其他区域相同。简化处理可以剔除一些不会给模型带来较大影响的细节部位,缩短前处理及计算时间,降低计算成本。参考文献[6-7]材料设置时,按照厂家提供的参数,选取密度为7.8×10-6kg/mm3,泊松比为0.3的Q235钢和密度为1.19×10-6kg/mm3,泊松比为0.38的PVC材料。

1.2 方向盘总成模态分析

根据方向盘总成的几何结构,以整个方向盘总结构为研究对象,自动划分网格单元,建立有限元模型及各阶阵型如图1所示。由于低阶模态对结构动力性能的影响远大于高阶模态,故略去对系统高阶模态的分析。计算得到方向盘总成前三阶模态参数如表1所示。

图1 方向盘总成模态振型

表1 方向盘总成模态及振型特征

叉车配装4缸4冲程发动机,怠速工况下发动机激励频率为25~28.3Hz,结合方向盘总成模态及振型特征,系统二阶模态(频率为26.01Hz)恰好落在怠速工况下发动机激励频率范围内,可判断出方向盘振动较大的主要原因是共振的影响。因此,控制方向盘的振动,应该在不影响其转向系统的功能和可靠性的前提下,优化方向盘总成系统结构,调整固有频率,使之避开激励频率范围。

2 现场试验

2.1 DOE概要

DOE是一种实验和数理统计相结合的优化方法。利用该方法,可在不清楚系统设计变量和响应间明确关系的情况下,通过一系列的实验,找出对响应影响最大的系统因子,并根据响应量求取优化数值解。DOE分析过程主要有5个步骤:第1步,确定仿真实验研究目标;第2步,选择合适的影响因子和响应量;第3步,确定各因子的取值范围,编制设计矩阵和工作矩阵;第4步,计算、记录各计算条件下的系统响应;第5步,根据分析报告找出对响应量影响最大的系统因子。采用DOE设计分析法中的一种即田口法来设计安排实验。

田口法是一种低成本、高效益的质量工程控制方法。田口法的核心分析工具是正交表和信噪比,正交表具有“均匀分散、整齐可比”的特点,利用正交表安排实验,能够较全面地反映各因素各水平对指标影响的大致情况,可避免试验次数;另外一方面,以信噪比作为衡量产品质量稳健性的指标,通过对各种实验方案的统计分析,可以找到性能稳定的最优参数水平组合[8]。信噪比为:

其中,n为总的实验次数;yi为性能特性值。

2.2 因素水平选取

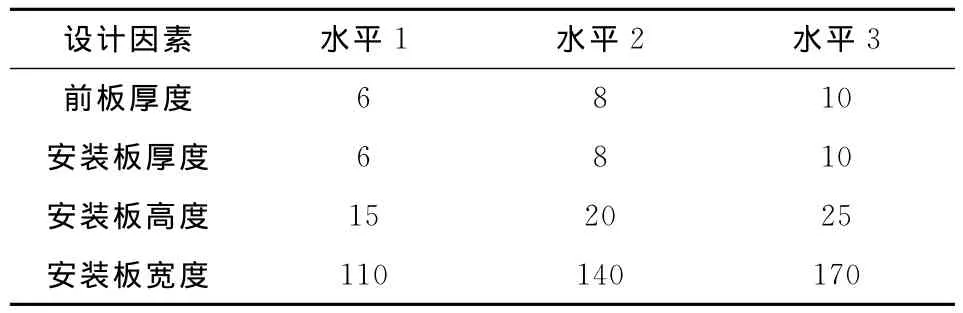

基于工程实际需要,在优化过程中材料、板厚和结构等都可以被选为设计因素。考虑到制造成本和实际可行性,以在保持前板宽度和高度的前提下,定义设计因素分别为前板厚度、安装板厚度、安装板高度和安装板宽度。对于设计变量的取值范围,应考虑方向盘总成在叉车中的装配约束关系,保证其结构合理性。在DOE分析过程中,共选择4个因素,每个因素取3个水平,设计因素水平如表2所示。

表2 设计因素水平表 mm

DOE分析工作分为两步,第1步,建立正交试验矩阵L9(34)并进行现场试验,每次实验结果重复测量3次,找出最佳因素水平组合;第2步,根据最佳因素水平进行有限元模拟,验证DOE分析结果。

2.3 实验仪器设备

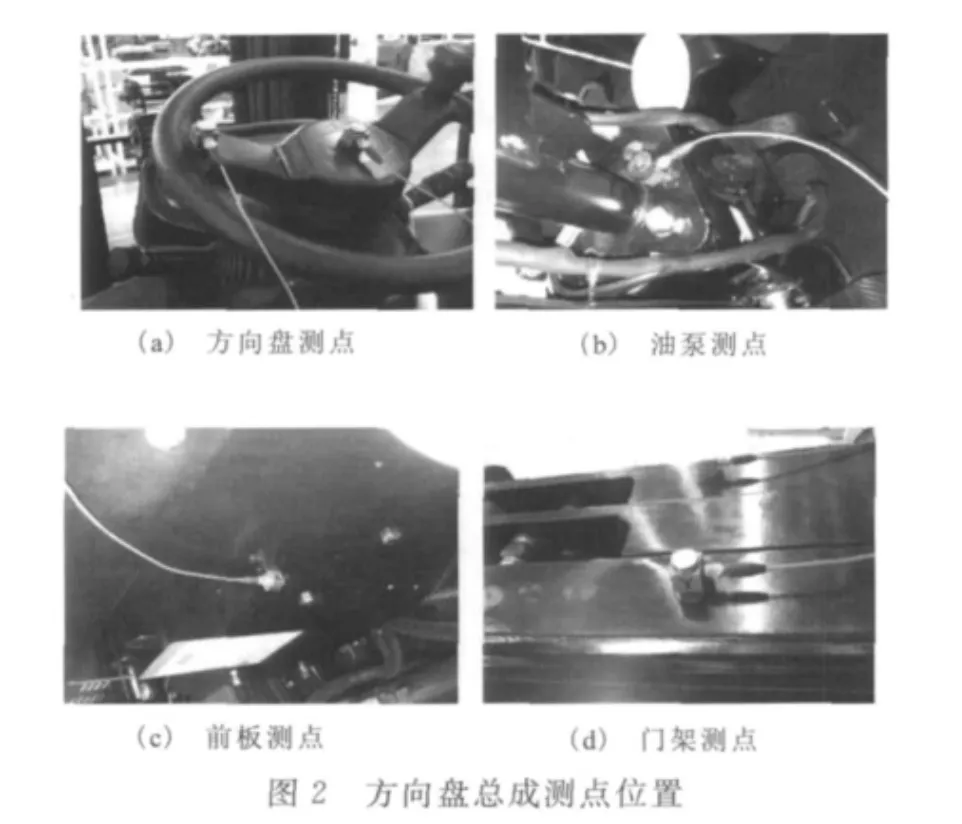

为了充分提取方向盘振动特征,进行样机实验。在方向盘、油泵、前板和门架上共布置5个测点,测点处分别固定三向传感器,分别测量方向盘前后(X轴向)、左右(Y轴向)和上下(Z轴向)方向的振动。通过LMS Test.Lab设备测得不同工况发动机激励下的方向盘总成响应。测点位置摆放如图2所示,测试系统结构如图3所示。

3 优化分析

通过现场试验,确定安装板的尺寸为10mm×20mm×140mm(长×宽×高),同时取前板厚度为10mm。优化后的方向盘总成频域曲线如图4所示。对比初始设计和优化结果,可以看出,系统的二阶固有频率较优化之前有明显提高,基频由26Hz提升到30Hz。经过系统结构的优化,使方向盘总成的固有频率有效地避开了发动机怠速频率段,避免了共振的发生。同时,在相同频率激励下,系统的振动幅值也有了明显的抑制,振动性能得到明显改善,达到了预期的优化目标。

图4 优化后系统频域曲线

4 结束语

针对工程实际中某叉车方向盘在怠速工况下的抖动现象,对方向盘总成进行参数化建模和有限元分析。在分析其低阶固有频率和振型之后,结合DOE实验设计安排样机振动测试,并根据根据工程设计经验找出影响振动的关键结构因素,对方向盘总成结构参数进行了优化,使方向盘总成的固有频率有效地避开了发动机怠速频率段,避免了共振的发生。仿真结果证明,该方法充分抑制了方向盘总成的怠速振动,改善了其动态特性。对于解决工程中振动问题具有一定的指导意义。

[1]Directive 2002/44/EC of the european parliament of the council[s].

[2]Jinghong Yu,Brain Brickner,Brain Nutwell,et al.A-nalysis of vehicle chassis transmissibility of steering shimmy and brake judder:mechanism study and virtual design of experiment[J].SAE Paper,2007-01-2342.

[3]Park H B.Design of high stiffness steering system for idle vibration[A].KSAE pring Conference[C].97380112,1997.

[4]Ki-Chang Kim,In-ho Choi,Chan-Mook Kim.A study on the advanced technology analysis process of steering system for Idle performance[J].SAE Paper 2007-01-2339.

[5]张 波,王玉国,郝兆明.基于有限元技术的汽车方向盘模态分析[J].重型机车,2005,(4):11-12.

[6]郭立群,潘淑华.中重型汽车车架结构强度有限元建模与分析方法研究[J].汽车技术,2008,(6):4-7.

[7]周 冠,徐飞云,成艾国,等.基于有限元法和HAM法的转向系统优化[J].中国机械工程,2012,23(13):1633-1637.

[8]Douglas C Montgomery,傅钰生.实验设计与分析[M].北京:人民邮电出版社,2009.