珩磨机控制系统设计与实现

盛维杰,李维嘉

(华中科技大学船舶与海洋工程学院,湖北 武汉 430074)

0 引言

珩磨是一种摩擦切削工艺。珩磨机[1]是通过对珩磨头的伸缩控制完成对工件表面的加工,实现对工件尺寸、圆整度、直线度和表面粗糙度的要求。现主要用在汽车工业、工程机械和航空工业等制造业中珩磨工件内孔。通过介绍分析珩磨机加工原理和控制要求结合现代数字控制技术提出基于Cortex-M4架构的STM32嵌入式方案取代了传统的工控机和PLC方案,有效控制了成本,简化了设计,提高了系统稳定性。

1 加工原理及控制要求

珩磨[2]是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触,同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

珩磨头进给方式主要分为定量进给和定压进给。定量进给珩磨时,进给机构以恒定的速度扩张进给,使磨粒强制性地切入工件。当油石产生堵塞切削力下降时,进给量大于实际磨削量,此时珩磨压力增高,从而使磨粒脱落、破碎,切削作用增强。定压进给时,由于工件表面凹凸不平,需要实时调整珩磨头的进刀量,以保证工件承受恒定的磨削力。

珩磨时由于珩磨头旋转并往复运动或珩磨头旋转工件往复运动,使加工面形成交叉螺旋线切削轨迹,两次行程间珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹亦不会重复。此外,珩磨头每转一转,油石与前一转的切削轨迹在轴向上有一段重叠长度,使前后磨削轨迹的衔接更平滑均匀。

珩磨工艺属于高尺寸精度、高形状精度和高表面质量要求的切削加工工艺,需要在加工中满足以下控制要求[3]。

a.选择手动加工可以进行主轴旋转、进给点动、往复点动和往复循环等独立运动。

b.自动加工根据输入的加工参数和控制指令,完成自动加工循环并动态显示加工状态和加工数据曲线。

c.自动加工中长行程进给加工,短行程消除形状误差,可以在每个循环周期中记录出现最大力矩的位置,并自动在最大力矩处短行程修复,以满足零件加工形状精度要求。

d.系统出现故障时,实时报警并显示故障原因;当出现危险动作时(例如手伸到加工工作台),机床应立即停止工作,并报警。

2 控制系统硬件设计

珩磨机控制系统的硬件由主控制器、信号采集板、GPRS远程控制模块、触摸显示器、交流伺服驱动器、交流变频器和交流电机组成。珩磨机控制系统硬件结构框图如图1所示。

图1 珩磨机控制系统硬件结构

2.1 基于STM32F407的主控制器

ST公司的STM32F4[4]系列是高性能的基于ARM Cortex-M4的32位微控制器,工作频率高达168MHz。Cortex-M4具有浮点单元(FPU),支持所有的ARM单精度数据处理指令和数据类型,具有DSP处理指令和自适应的实时加速器(ART)。STM32F407改进了一些外设,如全双工I2S、小于1 μA的 RTC以及2.44MHz/s采样率的 ADC,STM32F407的通信接口高达15个。STM32F407还包含512kB~1MB的片内内存存储器,多达192 KB的SRAM。珩磨机控制系统采用STM32F407作为主控芯片。

2.2 基于STM32的数据采集板

数据采集板是采用Cortex-M3架构的stm32f103芯片[5]开发用于采集力矩传感器的模拟信号和开关信号,将采集的信号滤波后通过工业CAN总线传到主控制器。2路0~10V和1路4~20mA模拟量(12位)输入,采样频率为100kHz,8路光隔输入(0~24V,20kHz),1路CAN总线,波特率为1M。

2.3 GPRS远程控制模块

GPRS通讯模块用于远程监测和远程控制,将绗磨机系统的危险错误信号传递给系统维护人员,以便系统故障得到较快较好的排查。GPRS通信模块通过串口与STM32F407主控制器通信。

3 系统程序设计

3.1 基于CANopen工业总线通讯控制网络

CANopen是控制器局域网络(controller area network)的简称,它是一种串行多主站控制器局域网总线,具有很高的网络安全性、通讯可靠性和实时性,简单实用,网络成本低。特别适用于机械加工控制系统和环境温度恶劣、电磁辐射强和振动大的工业环境。珩磨机控制系统采用施耐德LXM23驱动器,通过CAN接口,将进给电机和往复电机串到一条总线上,通过ID号访问和控制电机的状态和位置。

采用CANopen协议[6]的控制伺服驱动器,是通过PDO和SDO这两种方法来实现的,SDO用来在设备之间传输大的低优先级数据,用来设置CANopen网络上的设备参数。PDO用来传输8字节,可以利用对象字典进行映射。将电机的理论位置映射到PDO,通过发PDO改变电机的理论位置进而控制进给量和往复位置,同时利用主控制器的CAN中断接收PDO获取电机的实际位置。CANopen通讯控制工作流程如图2所示。

图2 CANopen工作流程

3.2 定压-定量进给控制与往复运动控制方法

开始时以定压进给珩磨,当油石进入堵塞切削阶段时,转换为定量进给珩磨,以提高效率。最后可用不进给珩磨,提高孔的精度和表面粗糙度。

进给珩磨机定压控制是通过测试主轴电机的转动扭矩来实现,通过实时调整进给电机收缩涨紧状态,来保证工件内壁承受固定的压力。主轴电机力矩作为进给电机位置反馈来调整进给电机位置环。采用力矩传感器实时测量主轴力矩,考虑到模拟量受实际工况的干扰波动和实际采集数据的延迟,进给珩磨机定压控制设置了一段死区,力矩在设定值左右一定范围内波动不改变进给电机的进给量。

往复电机以工件两端的位置作为运动范围往复运动,其运动性能对实际珩磨效果有很大的影响。以下采用两种往复运动算法,并结合实际运动效果进行对比。

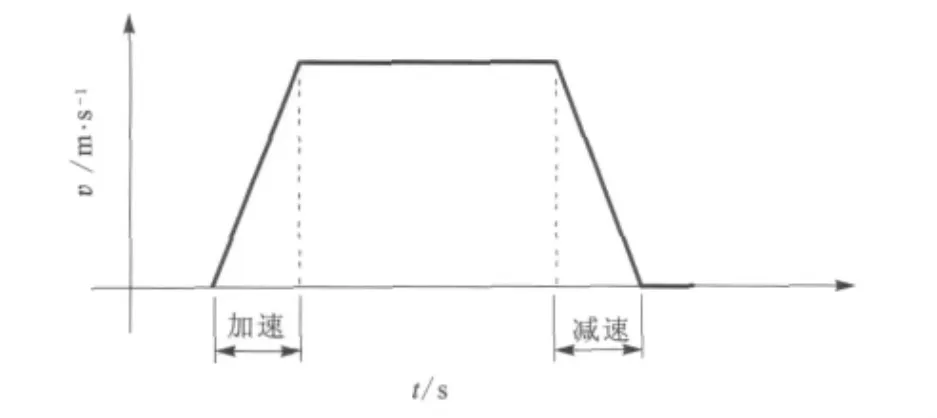

3.2.1 直线加减速方法

直线加减速方法,如图3所示。开始时速度以固定加速度加速,速度达到加工速度后,进入匀速运行状态,当运动到减速点时开始减速,速度减到零时到达目标点。直线加减速的优点是计算简单,因为它采用恒加速度,加速度的导数为0。在加速段和减速段的起点和终点存在加速度突变,机床运动存在冲击,且速度的过渡不够平滑,运动精度低。

图3 直线加减速方法

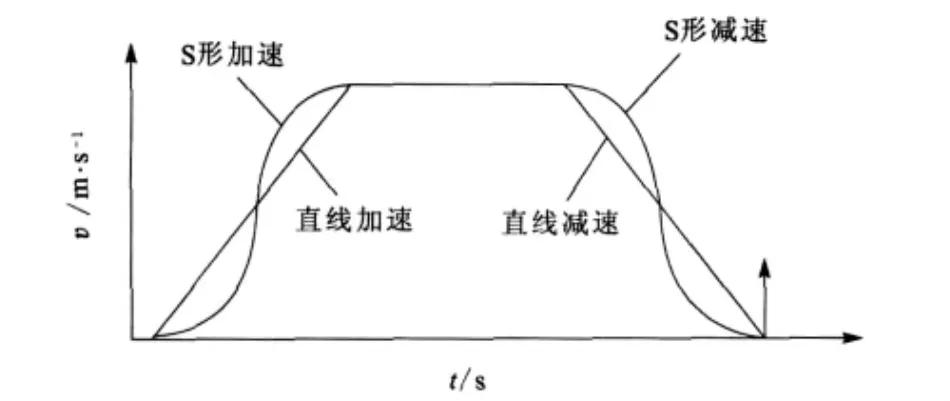

3.2.2 S形加减速控制方法

为了保证加工网纹均匀,速度和加速度均不能有突变,采用S形加减速控制,如图4所示,往复运动两端采用S形位置控制,中间是匀速运动。从上图可以看出,加速度是分段函数,但在相邻区间是连续的,即不存在跳变,有效地克服了机床的振动。

图4 S形加减速控制方法

自动加工中,可通过小冲程消除形状误差,可在每个循环周期中记录出现最大力矩的位置,并自动在最大力矩处短行程修复,以满足零件加工形状精度要求;小冲程指令处是力矩值大点,系统自动记住该点位置,在下个周期会在此点附近短行程修复。

3.3 触控屏界面功能设计

人机界面用于系统操控和系统数据显示,将参数和命令通过工业以太网传给主控制器,同时实时显示系统动态数据及曲线。触屏显示器采用触摸虚拟按键同时在显示器面板上配备总电源开关和急停按钮。人机界面包括加工负载率曲线、数据显示及开关控制、报警状态监视、电机手动控制和参数配置几个部分。如图5所示。

图5 触摸屏人机界面

a.加工负载率曲线。X轴为往复电机实时位置,Y轴是进给电机的负载率,往复运动每个周期实时显示电机负载率最大的点的位置。

b.数据显示及开关控制。左边是实时显示系统动态数据,右边是虚拟滑动开关。托架、冷却泵、锁紧装置等都可以随加工过程联动,不需要人为干预,在特殊情况下用于强制动作,锁紧装置在平台到位时自动锁紧,加工结束后托架自动伸出,泵自动停止。系统工作用于启动主轴电机使能,加工过程中电机均自动工作。

c.报警状态。实时监测系统状态,红灯表示报警,绿灯表示安全。

d.电机手动控制。控制系统的各电机均可以通过虚拟按钮手动控制,且均为点动式松开按钮电机立即停止,保证操作安全。

e.加工参数配置。加工参数设置分为4步:设置起始点、设置结束点、参数配置和电机回零,可以根据中间4个状态灯的提示依次来操作。在自动配置栏可以实现手动修复及自动修复功能,用于修复缸壁高点,通过虚拟按钮在任意点的周围按照设定幅度修复,自动修复由系统自动识别缸壁最高点,在最高点周围按照设定幅值修复,使加工过程更加智能化。

4 结束语

控制方案现用于6台实际的珩磨机系统中,得益于自动修复功能的实现,现工作效率是以往的2倍,机床触控界面更加友好,操作更加人性化,实际应用中300mm直径的缸壁,加工精度为±0.02 mm,实用表明,提高了稳定性能和故障处理能力。

[1]潘铭跃,时 轮,马春翔.高精度珩磨机床控制系统设计[J].组合机床与自动化加工技术,2005,(12):73-74.

[2]张云电.现代珩磨技术[M].北京:科学出版社,2007.

[3]樊留群,俞士磊.基于SINAMICS的珩磨机运动控制系统实现[J].机电一体化,2009,(6):90-93.

[4]STMicroelectronics.STM32reference manual RM0008[EB/OL].(2010-04-05)[2010-08-21].http://www.st.com/stonline/products/literature/rm/13902.pdf.

[5]李 宁.基于 MDK的STM32处理器开发应用[M].北京:北京航空航天大学出版社,2008.

[6]CAN in Automation.CiA draft stand and 301V4.02:CANopen application layer and communication profile[S].Stuttgart:CAN in Automation,2002.