风机叶片复合材料裂纹损伤的声发射实验研究

邓宗白,单 珂

(南京航空航天大学航空宇航学院,江苏 南京 210016)

0 引言

对风力机健康状况的检测对其的日常维修和工作寿命的评估有着至关重要的意义[1]。

当前大多数的风力机叶片是以玻璃纤维增强复合材料作为其主要制作材料。根据叶片在工作过程中的受力特点,叶片是在不同位置采用不同材料进行真空灌注从而整体成型的。经过笔者的多次风机叶片静载荷实验的经验来看,风机叶片在摆振工况下受载时,导致叶片结构局部压力过大,导致叶片发生屈曲,最终在截面面积最大处附近的尾缘处铺层开胶。

现有的对于复合材料检测的常用手段包括X射线检测法、超声检测法、预埋光纤检测法以及声发射检测法等[2-3]。对于叶片这一复杂又大型的结构来说,常用的检测手段都无法满足其运动的工作状态和复杂的外形结构。声发射技术以其高敏感区和具有定位功能等优点特别适合应用于这种结构大、形状不规则、可接近度低以及其受力环境复杂的风力机叶片监测。

针对叶片材料铺层间裂纹扩展这一现象,设计了铺层间Ⅰ、Ⅱ型裂纹扩展的试件,并委托叶片生产厂家严格按照叶片生产的工艺流程制作试件,并利用万能试验机对其进行拉伸,三点弯试验,在加载过程中利用由声发射传感器、放大器、A/D数据采集卡和电脑组成的声发射信号采集系统进行声发射信号采集,而后分析同种材料(“1-4”材料)铺层两种裂纹扩展(Ⅰ型裂纹,Ⅱ型裂纹)的声发射信号,从而实现同种材料(“1-4”材料)两种裂纹扩展(Ⅰ型裂纹,Ⅱ型裂纹)的声发射信号识别。

1 试件制作

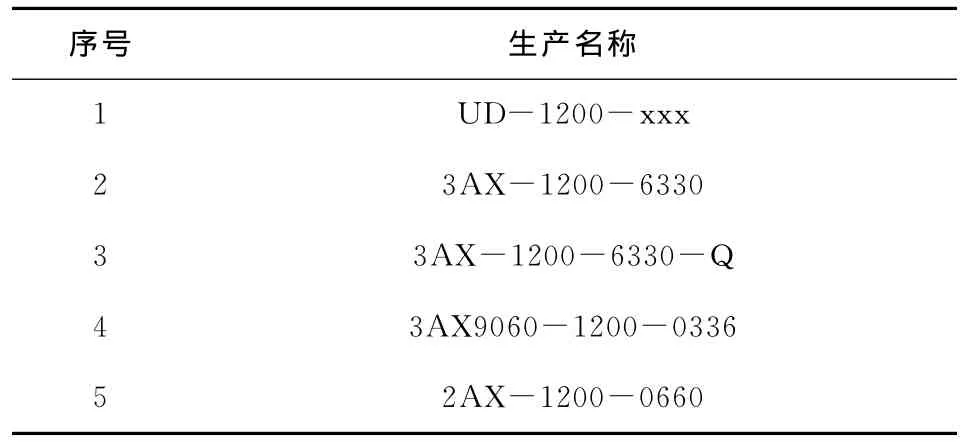

试件材料采用的是1.5MW风机叶片12m处的4种不同材料。按照实际铺层将其分为2个组合,如表1所示。

表1 叶片材料生产名称及对应编号

而其中各个材料的生产名称的具体含义如下:

试件为长150mm,宽30mm,两层厚度分别为3mm,总厚度为6mm。在试件预留开口处的上下面粘贴环氧玻璃角钢作为夹具加持部分。

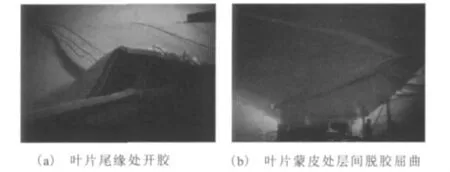

根据风机叶片的实际材料铺层情况将以上材料分成两组配合,即材料1与材料4、材料2与材料5。因为,在两次风机叶片静载荷实验中有时这两种铺层间都发生了撕裂破坏,如图1所示。

图1 叶片破坏情况

将试件编号如表2所示。

表2 试件编号

2 实验过程

对于Ⅰ型试件,使用长春试验机厂生产的WDW-5000N电子万能试验机对“1-4”材料试件进行拉伸加载实验,三点弯实验,采用位移控制模式,加载速度为1mm/s。在试件的尾部安装北京声华科技生产的SR150M型声发射传感器,其采样频率为10~400kHz,,利用“MIST-3高温真空绝缘脂”作为耦合剂。前置放大器增益为40dB。采用的是美国国家仪器公司的PXI-6133型A/D采集卡,采样频率为2.5MHz。

3 小波理论

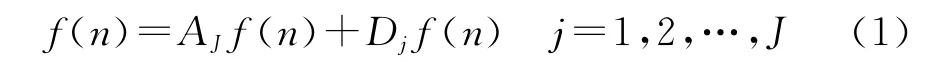

声发射信号f(n)经过小波J阶分解后,分解为J+1个分量,每个分量的频率范围递增或者递减。其表达式如下:

其中,AJf(n)是第J层小波分解后低频成分重构信号;Djf(n)是第j层小波分解后高频成分重构信号,具体如图2所示。

图2 4层小波分解结构

4 实验数据分析

对“1-4”材料试件的多个样品进行加载并对其破坏过程中的声发射信号进行采样。然后对信号进行小波分解。根据分解后各层信号的能谱系数,对所采信号进行去噪和声发射源信号重构。最后提取去噪后信号的功率谱、振铃随时间变化图和能量随时间变化图等特征信息[6]。

4.1 各试件声发射信号特征

4.1.1 Ⅰ-1-4试件

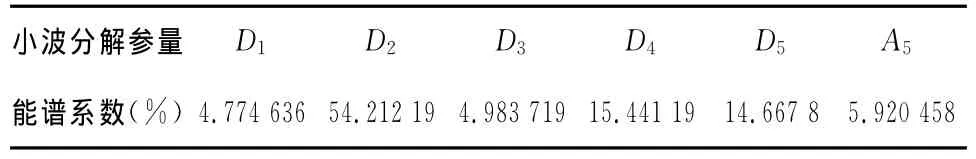

对多个Ⅰ-1-4试件进行拉伸加载实验,将其破坏时的声发射信号进行采集。经过小波分析重构后的各级能谱系数谱系数如表3所示。

表3 Ⅰ-1-4试件信号小波分析各参量能谱系数

通过表3对重构各层能谱系数计算得,Ⅰ-1-4试件的损伤声发射信号主要能量集中在D2层,则声发射源信号主要集中在D2层。对信号经小波分解后的D2层进行重构,计算其频谱和其他特征值。

下面取Ⅰ-1-4-1试件为例,将其原始信号、重构信号、频谱图、振铃随时间变化图和能量随时间变化图进行列举,如图3所示。

图3 Ⅰ-1-4-1变化图

由图3可知,Ⅰ-4-1-1试件声发射事件的能量分布在整个时间域中分为4次比较集中的发生,其频率主要集中在80~328kHz范围内,在173 kHz处达到最大,从时间上去分析,振铃数随时间变化基本同步。属于连续型声发射信号。

对多个Ⅰ-4-1试件进行分析,得出其能量分布图和振铃分布图基本相似 ,说明Ⅰ-1-4试件声发射信号的几次声发射事件比较相似,由频谱也可看出几次声发射事件的频谱叠加后频率范围也比较集中,属于连续型声发射信号。分析可知,这是由于Ⅰ型裂纹扩展开始阶段是材料的基体脱胶,而后玻璃纤维和基体脱胶两种破坏形式叠加出现,使得在这个试件的断裂过程中始终伴随着声发射信号的产生,总体信号是类似声发射事件的叠加。Ⅰ-1-4的声发射信号特征参数和主要频率如表4所示。

表4 Ⅰ-1-4试件声发射信号主要特征参量

4.1.2 Ⅱ-1-4试件

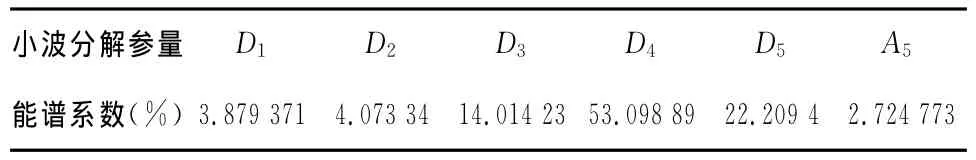

对多个Ⅱ-1-4试件进行拉伸加载实验,将其破坏时的声发射信号进行采集。经过小波分析重构后的各级能谱系数谱系数如表5所示。

表5 Ⅱ-1-4试件信号小波分析各参量能谱系数

经过表5对重构各层能谱系数计算得,Ⅱ-1-4试件的损伤声发射信号主要能量集中在D4层上,则声发射源信号集中在D4层。对信号经小波分解后的D4层进行重构,计算其频谱和其他的特征值。

下面取Ⅱ-1-4-1试件为例,将其原始信号、重构信号、频谱图、振铃随时间变化图和能量随时间变化图进行列举,如图4所示。

图5 Ⅱ-1-4-1变化图

由图4分析,Ⅱ-1-4-1试件声发射信号的主要频率在42.23kHz左右,频率比较集中。根据时域和能量图可以看出,Ⅱ-1-4试件声发射信号为突发型声发射信号。

对多个通过Ⅱ-1-4试件进行分析,Ⅱ-1-4试件振铃随时间变化图可以将事件发生清楚的显现,在试件开始断裂时有多个振铃数产生,Ⅱ-1-4试件的能量分布图,其主要信号集中在开始部分,后面的信号能量微弱,说明Ⅱ-1-4试件声发射信号为突发型信号。

分析得出,这是由于Ⅱ型裂纹为滑开型裂纹,试件断裂时持续时间短,能量大并且集中,主要是基体开裂,并无纤维断裂现象,使得声发射信号主要在试件断裂开始阶段大量出现,随后出现的信号是由于实验机震动,夹头震动导致。

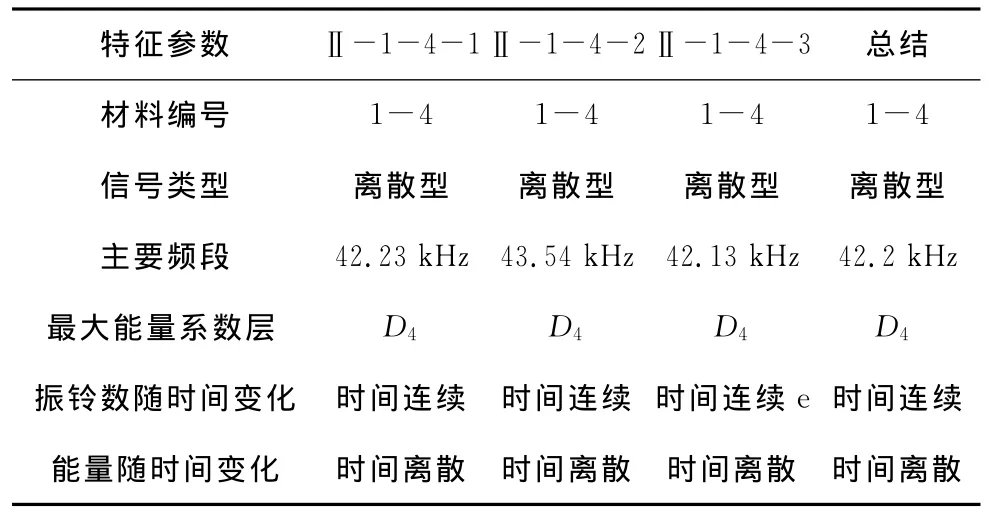

经过对其他试件进行分析,得到Ⅱ-1-4的声发射信号特征参数和主要频率如表6所示。

表6 Ⅱ-1-4试件小波去噪后信号主要特征参量

4.2 分析

将两种材料的各种特征参数统计如表7所示。

表7 两种试件信号主要特征参量

Ⅰ-1-4型试件裂纹破坏断面上是玻璃纤维被拉断,层合板脱胶开裂,Ⅱ-1-4型试件裂纹破坏后的断面上纤维是基本完好的,而被撕开的是层合板基体。由表7分析可知,对于1-4材料铺层Ⅰ型裂纹和Ⅱ型裂纹破坏声发射信号在其被小波分解后,最大能谱系数所在层不同,Ⅰ型裂纹为D2、Ⅱ型裂纹为D4。重构后信号的频谱也有很大不同,Ⅰ型裂纹为173kHz、Ⅱ型裂纹为42.2kHz。其振铃随时间变化时域图也有很大的区别,Ⅰ型裂纹为连续型信号、Ⅱ型裂纹为突发型信号。

5 结束语

对于风机同种材料(“1-4”材料)铺层间的两种破坏模式(Ⅰ型裂纹,Ⅱ型裂纹)进行比对分析,通过分析其信号类型、小波分解后的最大能谱系数层、重构信号的频谱、振铃数随时间变化图和能量随时间变化图等特征,找到其特有的声发射信号特征参数。可以利用该结论有效地对风力机叶片“1-4”材料的Ⅰ型裂纹、Ⅱ型裂纹进行监测,为声发射技术在线监测风力机叶片损伤检测提供了一种新的途径。

[1]赵鸿汉,赵 珏,钟方国.我国风电市场机遇和玻璃钢风机叶片[J].玻璃钢,2007,(4):11-16.

[2]Chotard T J.New applications of acoustic emission technique for real-time monitoring of material processes[J].Journal of Materials Science Letters,2002,(21):1 261-1 266.

[3]李光海.声发射检测技术进展[J].南昌工业学院学报,2001,(6):39-43.

[4]郭艳平,解武波,郑小平.基于小波的声发射信号特征分析[J].兰州交通大学学报.2008,27(3):123-125.

[5]吴占稳,王少梅,沈功田.基于小波能谱系数的声发射源特征提取方法研究[J].武汉理工大学学报.2008,2(1):85-87.

[6]Dutton A G,Blanch M,Vionis P,et al.Acoustic emission monitoring from wind turbine blades undergoing static and fatigue testing,2008.