X65MS耐酸性埋弧焊管的研制*

毕宗岳 黄晓辉 牛 辉 张锦刚 刘海璋 张 君 李海涛

(1.国家石油天然气管材工程技术研究中心,陕西宝鸡721008;2.宝鸡石油钢管有限责任公司钢管研究院,陕西宝鸡721008)

0 前言

H2S是石油和天然气中最具有腐蚀作用的有害介质之一,严重影响了油气输送管线的使用寿命,其中氢致开裂(HIC)和硫化物应力腐蚀开裂(SSCC)是H2S酸性腐蚀的主要形式,制约了油气输送管道的安全服役[1]。一般认为HIC产生的原因是,H2S溶于水形成的酸性溶液与管壁金属通过电化学反应使金属内吸收氢,氢原子在金属内的夹杂物或其他微观组织结构等不连续区域聚集并形成氢分子,产生很高的压力,形成阶梯型裂纹和(或)氢鼓泡,使管壁或构件的有效厚度减薄,当受到外应力作用时,易发生破坏或失效。SSCC开裂是外加应力、残余应力和氢压力共同作用引起的氢聚集区开裂,开裂方向垂直于钢管表面并有延迟的特征。

国外很多管道直接输送酸性油气,对耐酸管的需求量较大。我国大部分油气田中含有H2S的浓度较高,部分酸性腐蚀环境下的集输管线,使用的钢管仍以低强度的X52钢级为主,无法承受高压大流量输送。但钢级较高的耐酸管,强度和硬度较高,极易发生HIC和SSCC,因此开发腐蚀环境用高强度X65MS耐酸钢管势在必行。本研究按照API SPEC 5L(44版)《管线钢管规范》及附录H:酸性服役条件PSL2钢管的订购要求标准及美国腐蚀工程师协会(NACE)标准,对开发出的X65MS耐H2S腐蚀焊管理化性能和耐蚀性能进行了分析。

1 X65MS钢的化学成分和显微组织

1.1 化学成分[1]

耐酸管在恶劣的腐蚀环境中工作,使用条件十分苛刻。耐酸板材的主要设计思路是钢质纯净度高,成分和组织均匀细小,残余应力及冷裂纹系数低。

X65MS耐H2S腐蚀板材在成分设计上采用低C、低P、超低S及微合金化设计,以获得均匀细小的晶粒和均匀的耐腐蚀组织[2]。C能大幅提高钢的强度,但会使钢的韧性降低,C含量增加会恶化钢的焊接性能,所以将C含量控制在最低需求范围。

Mn和Si都是固溶强化元素,Si含量增加会使屈服强度增加,降低材料的成型性能,并降低焊接性能,所以要求Si含量较低。Mn与S易生成MnS夹杂,MnS夹杂是SSCC和HIC最易形核的位置,会加剧H2S腐蚀的敏感性,所以Mn与S含量越少越好。

加入少量Ni,Cr,Cu及Nb,V,Ti等微合金元素,即具有较低的碳当量和裂纹敏感指数,同时又弥补了X65MS钢因降碳导致的强度降低,使开发出的钢种保持了X65MS钢的强度水平。其中,Cr,Cu,Al又具有良好的耐H2S能力,Al作为合金元素引入钢中与N结合形成AlN也能细化晶粒。表1为设计的X65MS耐酸管卷板化学成分。

表1 X65MS卷板化学成分 %

1.2 显微组织

X65MS钢是在普通X65管线钢基础上,采用超洁净钢生产工艺技术中深脱硫技术,连铸过程电磁搅拌和动态轻压下等技术,控制偏析,严格控制S和P等危害元素含量,并控制夹杂物数量和尺度。对开发出的X65MS卷板进行多视域的微观夹杂物观察,几乎未见尖角夹杂物,带状组织小于1.0。组织以细晶粒F+少量P为主,没有明显偏析现象,颗粒平均尺寸约8 μm,板材金相组织见图1。

图1 X65MS卷板的显微组织

2 X65MS耐酸管的焊接与成型工艺

2.1 耐酸焊接材料

开发的耐H2S腐蚀焊丝成分设计采用低C、低Mn及Ti,B微合金化,并添加Mo,Ni等元素,尽可能降低S和P含量。Mn虽然可以弥补降C带来的强度损失并提高焊缝的冲击韧性,但Mn含量的增加,MnS偏析也相应增多,导致焊缝增氢。所以采用低Mn,并通过添加一定含量的Mo和Ni来弥补焊缝强度,而Ti和B的联合作用将促使焊缝形成更多的针状铁素体,进一步提高焊缝强韧性和耐酸性[3]。

开发的耐H2S腐蚀氟碱型烧结焊剂,既能保证焊缝的强韧性又能提高耐酸性,同时具有良好的脱渣、脱气性等焊接工艺性能。耐H2S腐蚀焊剂中含有较多的碱性氧化物,可促进焊缝金属脱氧,减少合金元素的烧损,有利于清除焊缝中的S和P等杂质,可提高焊缝的冲击韧性[4-5]。焊剂中CaF2可与SiO2及液态金属表面的H2O通过高温化学反应,形成HF,降低电弧气氛中的氢分压,但CaF2的电离势较高,会导致电弧导电性下降。MnO和SiO2起脱氧作用,应尽可能地控制MnO加入量,避免Mn向焊缝中过渡。Al2O3在高温下具有很好的稳定性,作为造渣剂对调整熔渣的熔点及黏度起着极为重要的作用,有利于双丝焊接过程中后丝更好地将凝固的渣壳再次熔化。CaO和MgO主要作用是提高焊剂碱度。

2.2 焊管成型工艺

由于残余应力直接影响着管道的应力腐蚀,必须严格控制成型和焊接工艺参数,实现钢管低应力成型[6-7]。采用90°的V形坡口,保证板材在焊接过程中能够焊透。根据板材实物屈服强度水平,调整焊管成型方式,切环测得焊管轴向、径向和周向弹复量分别为40 mm,15 mm,-10 mm,使得钢管变形残余应力得到有效地控制。

2.3 焊接线能量控制

焊接线能量对焊缝组织形态和晶粒大小影响较大,导致焊接接头力学性能变化较大[8]。线能量过大导致冷却速度慢,易于形成晶粒粗大的组织;线能量过小导致冷却速度快,易于形成脆硬组织。试验研究了不同线能量下的焊缝韧性,针对9.5 mm壁厚X65MS埋弧焊管,当外焊线能量分别为14.78 kJ/cm,16.26 kJ/cm,19.58 kJ/cm时,测得焊缝冲击功平均值分别为121 J,126 J和118 J,所以选择外焊为16.26 kJ/cm的焊接线能量,具体焊接工艺参数见表2。

3 X65MS耐酸管的组织与性能

3.1 显微组织及硬度

试制的X65MS焊缝金相组织如图2所示,外焊组织以针状F和少量先共析F为主,热影响区组织以粒状B为主。焊缝形成了大量针状F,针状F是晶内形核的贝氏体,以大角度分布,取向自由度大,并具有很高的位错密度,裂纹不易扩展,具有较高的强度和优良的抗断裂性能[9]。HAZ的粒状B虽然韧性不如针状铁素体,但强度较高,保证了焊接接头具有良好的强度。管体母材、焊缝及热影响区HV10硬度值见表3。其中母材平均值为203,焊缝平均值为210,HAZ平均值为217,HV10均在250以下,较低的硬度确保了焊接接头具有较好的抗应力腐蚀性能。

3.2 力学性能

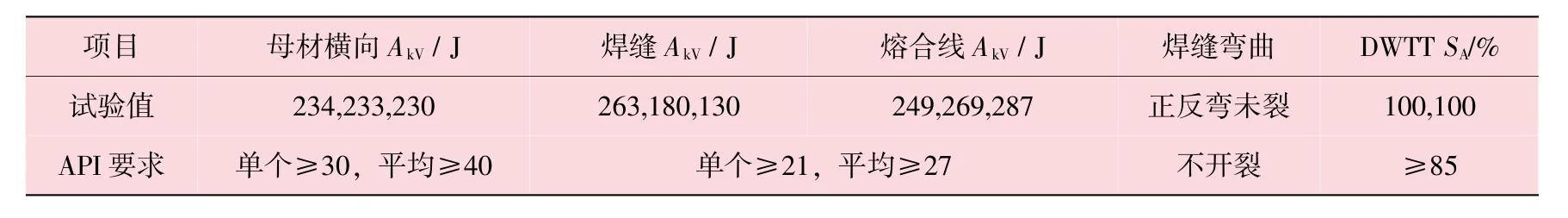

表4为X65MS焊管母材横向和焊缝的拉伸试验结果,母材横向和焊缝强度均符合API SPEC 5L(44版)标准要求。表5为X65MS焊管的冲击、DWTT及弯曲试验结果。0℃下冲击性能远高于标准要求;0℃下DWTT撕裂剪切面积均为100%;焊缝正反弯试验,弯芯半径55 mm,弯曲角度180°,正反面焊缝均未出现裂纹,冲击、DWTT和弯曲试验均符合API SPEC 5L(44版)标准要求。

3.3 HIC性能

依据美国腐蚀工程师协会NACE TM 0284—2003《管线钢和压力容器钢抗氢致开裂评定方法》标准,对X65MS耐酸管在H2S环境进行试验检测,溶液初始pH值为3.0,浸泡96 h后,pH值为4.2。对X65MS耐酸管母材、焊缝和热影响区的HIC试样进行宏观检查,外表面未发现有氢鼓泡现象。对金相剖面进行微观评定观察,母材、焊缝和热影响区HIC每组3个平行试样中,剖面上均无HIC裂纹,HIC裂纹敏感率(CSR)、裂纹长度率(CLR)和裂纹厚度率(CTR)各敏感系数的测试结果均为0。由此表明,试制的X65MS耐酸管对HIC不敏感。

图2 X65MS焊管焊接接头组织分析

表3 X65MS焊管母材和焊接接头硬度(HV10)测试结果

表4 X65MS焊管母材横向、焊缝拉伸试验结果

表5 X65MS焊管冲击、DWTT及弯曲试验结果(0℃)

3.4 SSCC性能

依据美国腐蚀工程师协会标准 NACE TM 0177—1996《金属材料在含H2S环境中抗硫化物应力腐蚀开裂性能试验方法》进行试验,加载方式采用四点弯曲法,腐蚀溶液为标准中的A溶液(H2S饱和5%NaCl+0.5%冰乙酸)。对开发的X65MS耐酸管焊缝分别在72%σs, 80%σs, 90%σs实际水平应力下进行SSCC性能研究,初始酸度值调整到pH值约3.0,试验结束时,pH值≤4.5。经720 h试验,结果表明,X65MS耐酸管每组试样分别施加 72%σs, 80%σs, 90%σs实际拉伸应力时,母材、焊缝和热影响区全部试样均未发生SSCC开裂现象,其SSCC性能良好。图3为X65MS耐酸管焊缝在72%σs实际应力水平下的试样形貌。表6为X65MS焊管试样母材、焊缝和热影响区SSCC试验结果。

图3 施加72%滓s应力水平下的焊缝试样形貌

表6 X65MS焊管试样SSCC试验结果

4 结论

(1)采用低C、低Mn、低P及超低S含量设计,通过添加少量Ni,Cr,Cu及Nb,V,Ti等微合金元素以弥补C和Mn降低而造成的强度损失,采用超洁净钢生产工艺技术中深脱硫技术,连铸过程采用电磁搅拌和动态轻压下等技术,优化TMCP工艺,得到了细小均匀、洁净度较高的以细晶粒F+少量P的X65MS耐酸板材;

(2)开发了X65MS钢级耐酸性埋弧焊焊丝和焊剂,焊丝采用低C,Mn,低S,P含量及其微合金化设计,焊剂采用氟碱型烧结焊剂,通过低应力成型技术及合适的焊接线能量,得到了以针状F为主的焊缝组织,焊缝平均冲击功达到191 J,热影响区达到268 J;

(3)母材、焊缝和热影响区HIC试验结果显示,表面均未发现氢鼓泡,试样剖面也无裂纹。在72%σs,80%σs和90%σs三种应力下,母材、焊缝和热影响区全部试样均未发生SSCC开裂现象,表明开发的耐H2S腐蚀X65MS埋弧焊管具有较好的耐HIC性能和耐SSCC性能;

(4)开发的X65MS耐H2S腐蚀埋弧焊管,其力学性能和耐蚀性能均高于标准要求,具有较好的实物水平。

参考文献:

[1]肖纪美.氢与材料[J].稀有金属.1985,2(04):2-18.

[2]李云涛.国产X70管线钢及其焊接接头的硫化氢腐蚀性能研究[D].天津:天津大学,2003.

[3]张亮,李晓刚,杜翠薇,等.管线钢应力腐蚀影响因素的研究进展[J].腐蚀科学与防护技术,2009,21(01):62-65.

[4]左景伊.应力腐蚀破裂[M].西安:西安交通大学出版杜,1985.

[5]褚武扬.氢损伤和滞后断裂[M].北京:冶金工业出版社,1988.

[6]张雁,蔡庆伍,谢广宇.显微组织对X65~X70管线钢抗H2S性能的影响[J].腐蚀科学与防护技术,2007,19(06):406-409.

[7]邵晓东,庄传晶,韩新利,等.酸性环境用油气输送管线钢的研究进展[J].机械工程材料,2010,34(11):1-4.

[8]陈延清.X80高钢级管线钢埋弧焊丝的研究[D].天津:天津大学,2010.

[9]SPANOS G,FONDA R W,VANDERMEER R A,et al.Microstructural Changes in HSLA-100 Steel Thermally Cycledto Simulate the Heat-affected Zone During Welding[J].Metallurgical and Materials Transactions,1995,26A:3277-3293.

[10]张文钺.焊接冶金学[M].北京:机械工业出版社,2004.

[11]毕宗岳,冯启华.集输管线用X52级抗硫化氢腐蚀焊管的研制[J].石油化工腐蚀与防护,2007,24(01):22-24.

[12]吴冰,X80管线钢焊接性能研究[D].重庆:西南交通大学,2008.

[13]毕宗岳,井晓天,徐学利.X80钢焊缝再热后的组织与性能[J].钢铁研究学报,2010,22(05):27-31.

[14]高伟,杨帆.X65管线钢焊接接头耐腐蚀性能研究[J].石油机械,2009,37(12),1-4.

[15]YANG J R,BHADESHIA H KD H.The Dislocation Density of Acicular Ferrite in Steel Welds[J].Welding Research Supplement,1990,69(08):305-307.