226B 气缸盖气孔缺陷探讨

刘庆义,王洪君,臧加伦

(潍柴动力股份有限公司,山东潍坊 261205)

226B 气缸盖原在我公司铸造老厂FA 造型线生产,由于设备老化,根据公司的统一规划,工艺路线从老厂FA 线调整到新厂区的KW 中件线,在工艺切换的调试验证阶段,226B 气缸盖铸件出现了较为集中的气孔缺陷。

1 工艺简介

1.1 气缸盖的特点

226B 气缸盖铸件如图1 所示,体积小、结构紧凑,外形尺寸192mm×133.5mm×102mm,内腔壁薄(薄壁处仅有4mm);工艺孔尺寸小,顶面两个工艺孔只有ø14mm,砂芯排气设置困难;缸盖材质为GG30Cu。

图1 226B 气缸盖铸件

1.2 工艺简介

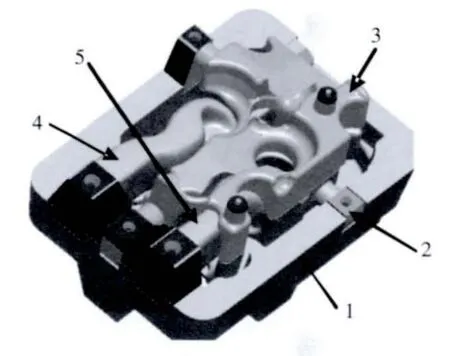

该缸盖采用潮模砂造型工艺,铸件上半部分外轮廓由潮模砂形成,铸件下半部分外轮廓及内腔由砂芯组件形成。砂芯装配后整体浸涂、烘干、下芯。砂芯组件形状如图2,包括底盘芯、进气道芯、排气道芯、下水腔芯、上水腔芯共五颗砂芯。

图2 砂芯组件图

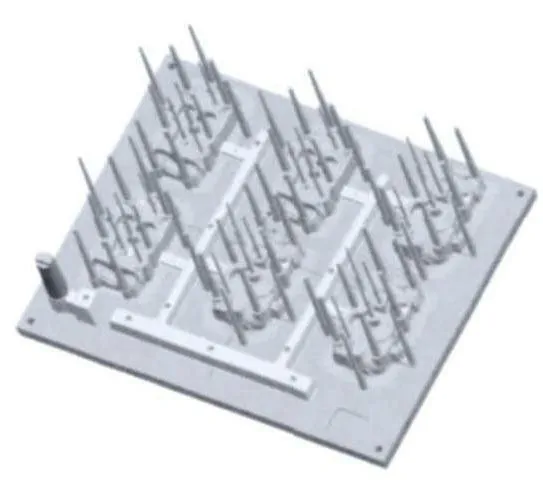

在制芯、组芯及造型工艺上,新老厂区略有不同。老厂区五种砂芯全部为热芯盒制芯,组芯时使用水玻璃粘结剂。新厂区除底盘芯使用冷芯盒制芯外,其余也全部采用热芯盒制芯,组芯时联合使用热熔胶和水玻璃粘结剂。老厂区砂箱尺寸为1000×800×320/320(mm)。新厂区砂箱尺寸1000×800×260/260(mm),上模板气眼针根据粗细选择适当距离砂箱顶面的吃砂量。起模后,在扎气眼工位,使用扎气板一次性扎通气眼。

熔炼上均采用冲天炉电炉双联熔炼工艺,浇注温度1400℃~1420℃。

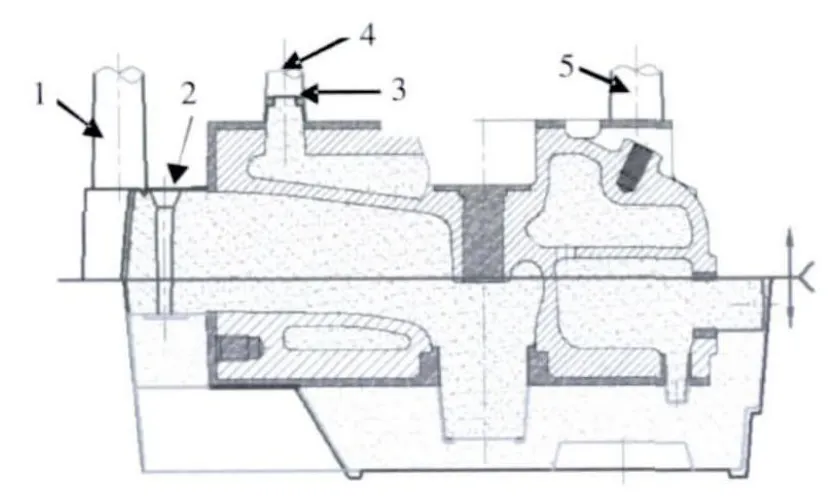

工艺简图如图3,浇注系统及平面布置如图4。

2 缺陷特征

图3 工艺简图

在初次工艺验证时,浇注后铸件出现集中气孔缺陷,气孔缺陷率高达80%。气孔位置主要集中在缸盖顶面靠近两个顶面工艺孔的一侧,气孔缺陷实例如图5。

图4 平面布置图

3 原因分析

经过对制造过程的追溯,排除了浇注温度、铁液质量、型砂、芯砂质量及浸涂、烘干等工艺参数造成气孔缺陷的可能性。结合浇注过程及铸件气孔缺陷特征,分析认为这种缺陷主要是来自型腔和砂芯的气体无法及时排除型外,造成铸件气孔。审查原工艺设计,发现存在以下问题。

图5 气孔缺陷实例

3.1 浇注系统对气孔的影响

如图4 所示,226B 气缸盖在KW 中件线生产,一型六件,直浇道放在砂箱的边角。铸型內六个铸件的充型、排气及冷却存在着巨大的差异。由于该缸盖壁厚较薄,浇注过程中,存在远离直浇道的型腔溢流冒口不能溢流的现象。

3.2 压砂环及热熔胶孔对气孔的影响

原设计压砂环及热熔胶孔处工艺如图6。老厂区砂芯组芯采用水玻璃粘结剂,砂芯配合接触面相对较短。而新厂区采用热熔胶快速粘结技术,需在砂芯的芯头部位做出热熔胶注射孔,故需相对长一点的砂芯配合面。该处较多的借鉴了老厂区的砂芯工艺尺寸,应用到新厂区,该处工艺存在以下两大缺陷。

3.2.1 压砂环位置与出气针重叠

从图6 和图7 中可以看出压砂环位置在出气针部位与出气针重叠,导致该处压砂环不能在砂型上成型,而失去气、铁隔离作用,底盘芯等砂芯所产生的气体易从该处进入型腔,引起气孔缺陷。

图6 压砂环、热熔胶孔布置图

3.2.2 压砂环在热熔胶孔的外侧

热熔胶孔与压砂环的位置关系见图6,热熔胶孔用于在砂芯装配时向孔内注入热熔胶,使砂芯快速装配粘结为一个整体,便于后续浸涂工序中砂芯的旋转及涂料的流涂。热熔胶粘结技术的应用使在组芯、浸涂工序上大批量流水化作业成为现实。但在此处热熔胶孔与压砂环的错误搭配,极大地增加了出现气孔缺陷的概率。由于砂芯组件浸涂后在烘干过程中,热熔胶孔内填充的热熔胶迅速熔化并焦化。裸露的热熔胶孔相当于砂芯的排气孔,浇注后砂芯树脂形成的气体通过此通道,到达分型面,被压砂环拦截后不能通过出气针排到型外,只能进入型腔引起气孔缺陷。

图7 压砂环与出气针重叠

3.3 石棉垫及其出气针结构对气孔缺陷的影响

原工艺缸盖顶面上水腔芯头、石棉垫及出气针如图8,石棉垫外径ø14mm、厚3mm。石棉垫是一种耐高温柔软材料,用在此处的作用是阻隔型腔高温铁液通过砂芯与外模间隙进入排气通道。从图8 中可以看出该处利用了石棉垫的侧面与砂型接触进行密封,由于石棉垫极其柔软,可以预见这种密封结构会导致石棉垫易被铁液冲偏,从而失去密封效果。实践也证明这种结构密封效果很差,铁液很容易通过砂芯间隙进入出气通道,致使砂芯排气不畅,引起气孔缺陷,图9 是出气通道进入铁液的实例。

图8 原工艺石棉垫结构

图9 出气通道进入铁液

4 改进措施

4.1 浇注系统的改进

改进后的浇注系统如图10,将直浇道从砂箱的外侧边角处,改到了侧边中部。同时对浇注系统的截面积进行了调整。有效的消除了个别型腔溢流冒口不溢流的现象。

图10 改进后的浇注系统

4.2 压砂环及热熔胶孔部位的改进

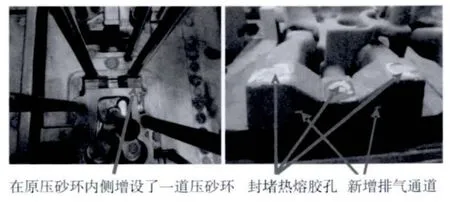

压砂环及热熔胶孔处由于先天工艺缺陷,若改为理想状态需要修改全部5 种砂芯芯头,将热熔胶孔移至压砂环的外侧,且需重新调整上下型板六个模样的间距布置。相当于该缸盖的全套工装都需进行调整,整改周期太长。为了快速验证该处结构对气孔的影响,采取了以下三个措施。①砂芯组件烘干后,裸露的热熔胶孔用砂芯修补剂填平;②外模上在原压砂环的内侧再增设一道压砂环;③在砂芯的芯头部位重新钻气眼孔,引导砂芯排气。修改后的压砂环及芯组如图11。

图11 改进后的压砂环及砂芯

4.3 石棉垫及其出气针结构的改进

改进后的石棉垫及其出气针结构如图12,实例如图13。该结构充分利用了石棉垫片的柔软性,把密封部位从侧面改到了上下平面,利用上水腔芯芯头顶面及出气针部位的型腔底面,把石棉垫压缩夹紧在中间。并在上水腔芯头部位钻孔加强砂芯排气。

图12 改进后的石棉垫密封结构图

图13 改进后的石棉垫实例图

4.4 改进效果

(1)在4.1 和4.2 项完成改进后进行工艺验证,气孔缺陷率从80%降低到40%,气孔缺陷明显降低,但仍然太高,说明系统中仍然存在影响气孔缺陷的重要因素。

(2)在对4.3 完成改进后进行工艺验证,气孔缺陷率从40%降低到4%以下,解决气孔缺陷取得明显效果。

5 结束语

气缸盖的绝大多数气孔类缺陷都与浇注系统及砂芯和型腔的排气密切相关,良好的砂芯排气对降低气孔缺陷起着决定性作用。