盾构式隧道掘进机中心铸件的铸造工艺

罗永扬,徐尔灵,王 海

(广东省韶铸集团有限公司,广东韶关 502131)

盾构式隧道掘进机是目前世界上最为先进的、挖掘效率最高的隧道挖掘设备。而“中心铸件”是盾构式隧道挖掘机上的关键部件,内在质量要求高,产品结构复杂,操作难度大,我们通过合理的工艺设计生产出合格的产品。

1 结构简介及铸造工艺分析

1.1 中心铸件简介

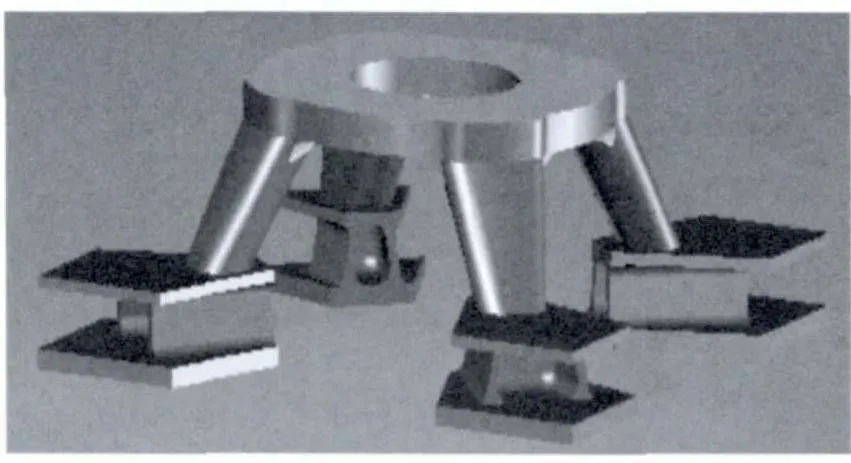

中心铸件结构如图1 所示,四个支脚与上部法兰仅靠四个斜的椭圆形支腿连接,其余地方为空位;四个支脚为双层板状结构,其中三个支脚两板之间靠“H”形连接,另一个靠“U”形连接。“H”、“U”形内外为空档位。铸件材质为GS-52,轮廓尺寸为3800mm×3800mm×1350mm,毛重19000kg。

图1 中心铸件结构图

1.2 中心铸件技术要求

中心铸件外表面要求100%MT 检验,符合GB9444-88Ⅱ级要求;产品联接法兰、四条支腿、四条支腿与上法兰过渡联接部位要求UT 检验,按GB7233-87 标准中不低于Ⅱ级要求。

1.3 铸造工艺难度分析

从中心铸件结构和技术要求来分析,铸造生产的主要难度是内在质量的保证和爪位变形的预防。

结构方面。这类产品结构不归一,比较复杂,空间空位多,立体感强。由于产品尺寸大,给底箱造型翻箱增加了很大的难度,如果不翻箱则很难保证砂模的紧实度(因为铸件底面构成是一个大平面,不翻箱不利于舂砂);四个支脚与上部法兰仅靠四个斜的椭圆形支腿连接,其余地方为空位,这种结构很容易使铸件发生变形,给铸造工艺和热处理增加了不少困难。如果铸件一变形,后工序则要化大量的人力物力来校正处理,情况严重的就可能使铸件产生报废;四个支脚为双层板状结构,其中三个支脚两板之间靠“H”形连接,另一个靠“U”形连接。“H”、“U”形内外为空档位,给工艺设计和造芯增加了难度,同样也易使铸件产生变形。铸件热节在四个支腿处,热节圆直径达到300mm,从铸件模数和补缩量考虑,铸件需设计的冒口较大,同时由于产品材质为GS-52,冒口切割需铸态带温热割,给切割增加了一定的困难。

2 工艺方案和主要工艺参数的确定

2.1 铸造工艺方案

经过分析,制定了中心铸件的工艺方案。四个支脚以下出实样,支脚以上采用内外组芯的方法来生产。为保证四个支脚在同一水平面,避免高低有误差,支脚之间的空位用实样连成整体;为防止四个支脚变形,支脚间设有拉筋,同时支脚的分散小热节设有外冷铁。铸造工艺如图2。

图2 铸造工艺方案

2.2 铸造工艺参数

根据铸造生产经验,铸造收缩率取2%,按GB/T6414-1999《铸件尺寸公差与机械加工余量》的规定,加工余量按CT14/J 级,但考虑到此类产品是组芯且不易抽砂的原因,加工余量放宽了一级,顶面为20mm,底面为16mm,法兰内侧25mm。同时考虑到变形原因,支脚和上部法兰内侧不加工的平面工艺给了5mm 补正量。

3 冒口设计

3.1 冒口位置的确定

中心铸件由于有四个支脚与上部法兰连接,且热节在支脚上,所以冒口位置设在支脚对应部位的法兰上,冒口数量初步也定为四个。

3.2 冒口参数的计算

采用模数法计算冒口尺寸。上部法兰截面尺寸为:厚210mm,宽525mm;支脚截面尺寸为:厚300 mm,宽700mm。按公式样(1)计算铸件的几何模数:

得M1为75mm,M2为105mm。由于M1<M2,所以以支脚的模数M2为铸件的模数,考虑安全系数1.1~1.2,所以冒口的模数M0为115.5~126。因此初步选定冒口的尺寸为ø750×800(mm)。

3.3 冒口补缩效率

按初选的冒口尺寸和考虑浇注系统的重量,可算出冒口的总重为10300kg,铸件的浇注重量为29800kg。冒口的补缩效率按14%,铸件的体收缩按5%。[2]由此可计算出冒口可提供的有效补缩量G1和铸件凝固收缩所需的钢液量G2如下:

由于G1<G2,即冒口所提供的钢液量不能满足铸件凝固收缩所需的钢液量,所以要调整冒口的尺寸,将冒口调整为ø750×900(mm)。这时冒口的总重为11592kg,铸件的浇重为31088kg。复算:

由于G1>G2,即冒口所提供的钢液量能满足铸件凝固收缩所需的钢液量,所以调整后的冒口是安全的。

3.4 冒口间的补缩距离

由于冒口设有四个,冒口的中心距为1760mm,支脚高度约为900mm,经计算冒口间的横向距离为632mm,约等于三倍法兰厚度,所以横向距离是安全的;冒口的纵向距离(即支脚高度)为900mm,也是等于三倍支脚厚度,所以纵向距离也是安全的。

4 浇注系统

按我公司的生产条件和结合铸件的浇注重量,我们采用两煲三眼(一个双眼煲和一个单眼煲)浇注,为确保钢液能快速、平稳地充型,浇注系统采用开放式的浇注系统。

4.1 钢液在型腔中上升速度的确定

钢液在型腔中上升速度是否合适是获得优质铸件的重要因素之一,在浇注过程中应使钢液快速、平稳地充满型腔,但是浇注速度过快,会产生涡流,卷入气体,使铸件产生气孔,而且型芯会受到较大冲刷而破坏;如果上升速度过慢,型腔上部会因长时间受热辐射而产生应力至脱落,造成铸件夹砂或结疤,同时也可能使铸件产生粘砂。此外,还会使铸件表面氧化使铸件产生皱纹、隔层等缺陷。根据铸件的主要壁厚大于40mm(上升速度应在8mm/s~20mm/s),[3]所以暂取中心铸件的钢液在型腔中的最小上升速度为8mm/s。

4.2 浇注时间的确定

按公式(2)计算浇注时间:

式中:GL——铸件浇注量,kg;

N——同时浇注的浇煲数量(个);

v包——浇注速度,ø60 包眼流速取90kg/s;

n——包孔数量,取3。

t=31088/(3×90)=115(s)

所以经计算浇注时间为115s。

4.3 钢液上升速度的验算

按公式(3)计算浇注速度:

式中:h——铸件在浇注位置的高度,1350mm。

所以经计算钢液上升速度约为12mm/s。此速度略大于所确定的钢液上升速度,说明我们确定的浇包眼是合理的。

4.4 浇注系统各组元截面积的确定

图3 铸件CAE 模拟

根据我们多年的铸造经验,为确保中心铸件浇注过程达到快速、平稳地充型,采用开放式浇注系统。直浇道选用ø80mm 的耐火砖,横浇道(内浇道)采用ø60mm 的耐火砖,并且一个直浇道管、两道横浇道(内浇道)以达到开放的目的。

5 CAE 模拟

我们对中心铸件的铸造工艺进行了CAE 模拟,从模拟结果可知,铸件的最后凝固在冒口里(图3),且冒口里的缩孔、缩松距离铸件有一定的安全高度。

6 结论

按上述设定的工艺和工艺参数,我们生产了多件盾构式隧道掘进机的中心铸件,产品交付给客户后,经过客户的检查和验收,都能满足客户的技术要求。并且经过客户的使用(我们公司从2006 年就开始生产中心铸件),至今也未收到有关产品的质量投诉。

[1]王君卿.《铸造手册》第2 版(第5 卷 铸造工艺)[M].北京:械工业出版社,2003 年出版.