感应电炉熔炼高强度灰铸铁的生产实践

刘 泳

(常州精棱铸锻有限公司,江苏常州 213033)

我公司在2008 年以前,由于缺乏合成铸铁熔炼技术和生产实践经验,感应电炉只生产球铁件和外商要求电炉生产的少量灰铁件,大量高强度灰铁件使用冷风冲天炉生产。

随着企业的发展,高强度、壁厚不均、结构复杂的中高速船用柴油机机体、汽车用铸件和高端机床件对产品质量和熔炼技术提出了更高的要求:具有较高的共晶度(Sc)和成熟度(RG)、冶金质量良好,断面敏感性小,即较高的材料强度、较小的收缩率,良好的切削加工性能。

传统的冲天炉和电炉熔炼工艺己无法满足高质量产品的要求。

1 高强度灰铸铁熔炼工艺

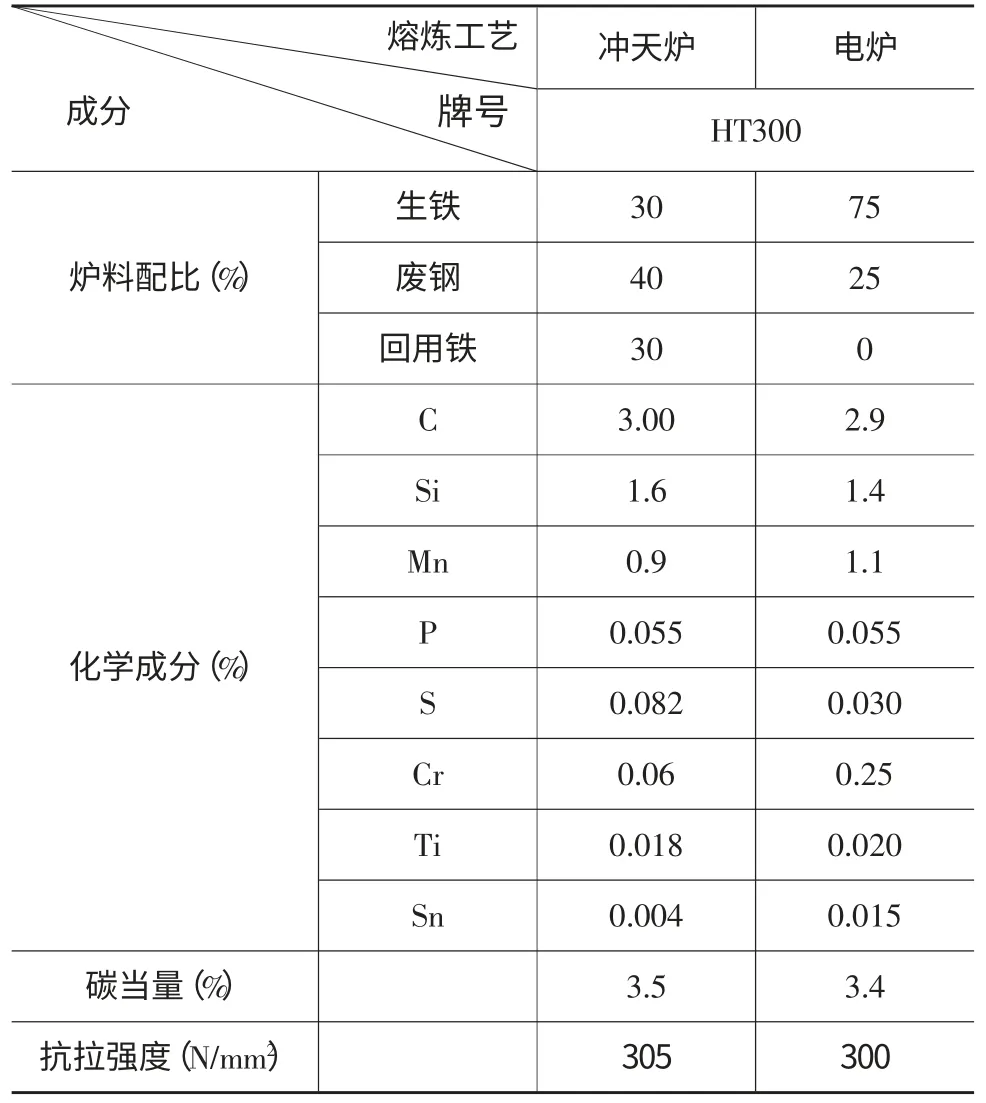

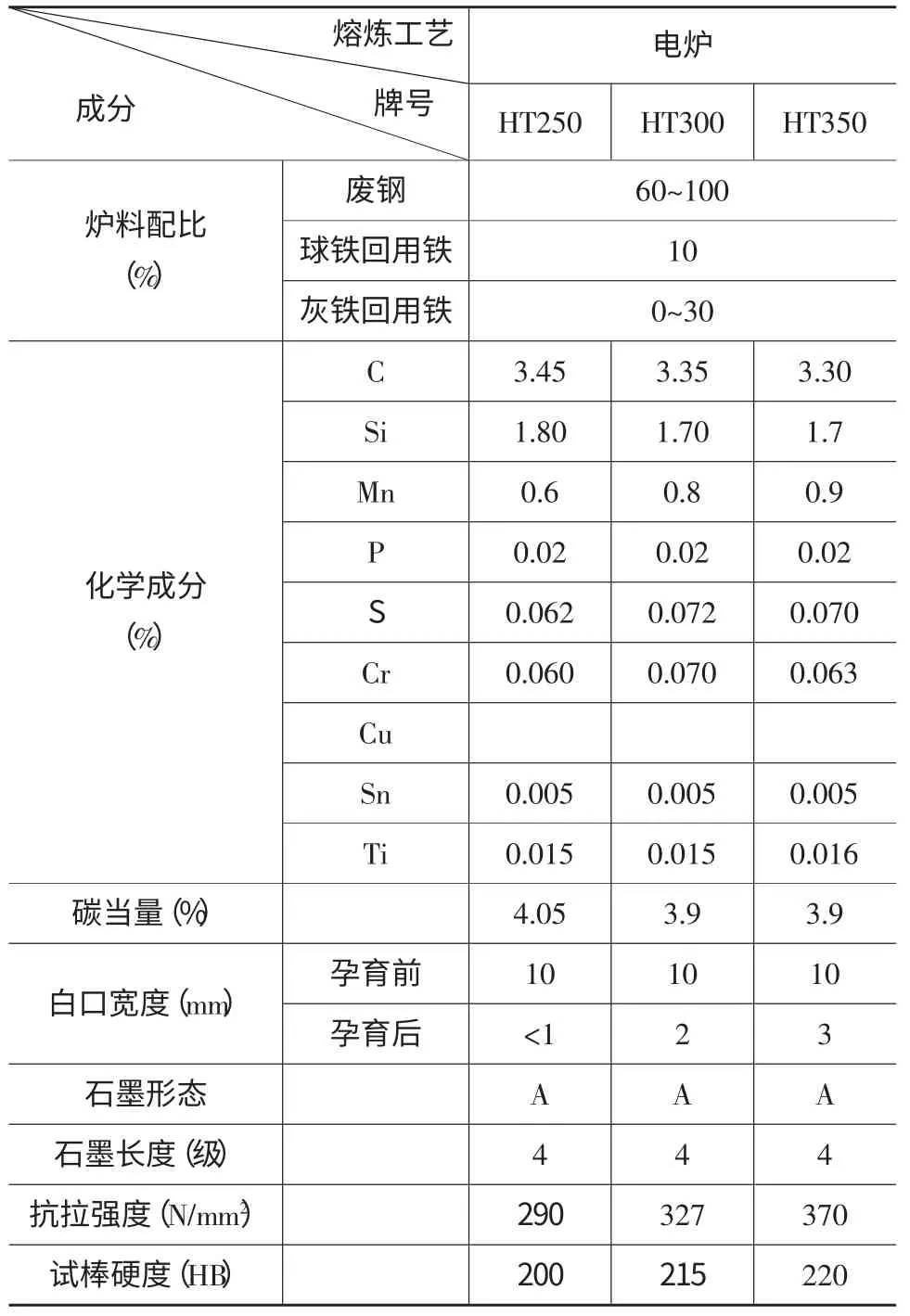

炉料配比、化学成分和材料性能(表1)。

我厂冲天炉和电炉生产HT300 高强度灰铸铁,配料工艺单一,大量使用生铁,通过降低碳当量、调整锰硫含量、强化孕育、提高铁液的过热温度、低合金化处理等传统的工艺措施来提高材料的性能,综合质量难以保证。

强化孕育的工艺并不能使材料达到较高的强度,碳当量的降低使铁液的石墨形态恶化,石墨化能力降低,铁液的收缩和白口倾向增加,断面敏感性增大,合金元素不同程度地降低铁液的流动性且增加收缩倾向,恶化铸件的切削性能。

表1 炉料配比、化学成分和材料性能

2 提高灰铁材料强度的途径

生产高强度的灰铁,必须转变思路,通过非传统的思维方式改进熔炼工艺技术。随着感应电炉的普及,感应电炉应用增碳技术生产合成铸铁,被证明是生产高强度灰铸铁最佳的创新工艺,颠覆了传统概念中认为电炉冶金条件效果差、铁液过热度低、结晶核心少、材料性能低的误区。相反,感应电炉通过增碳技术熔炼,铁液中碳的饱和度越高,非自发结晶核心越多,石墨结晶的形核能力越强;炉内无氧化性气氛、气体含量低,铁液的纯净度高,提高了灰铁材料的强度和性能,可以根据产品质量、生产成本、炉料状况不断优化和调整炉料配比。

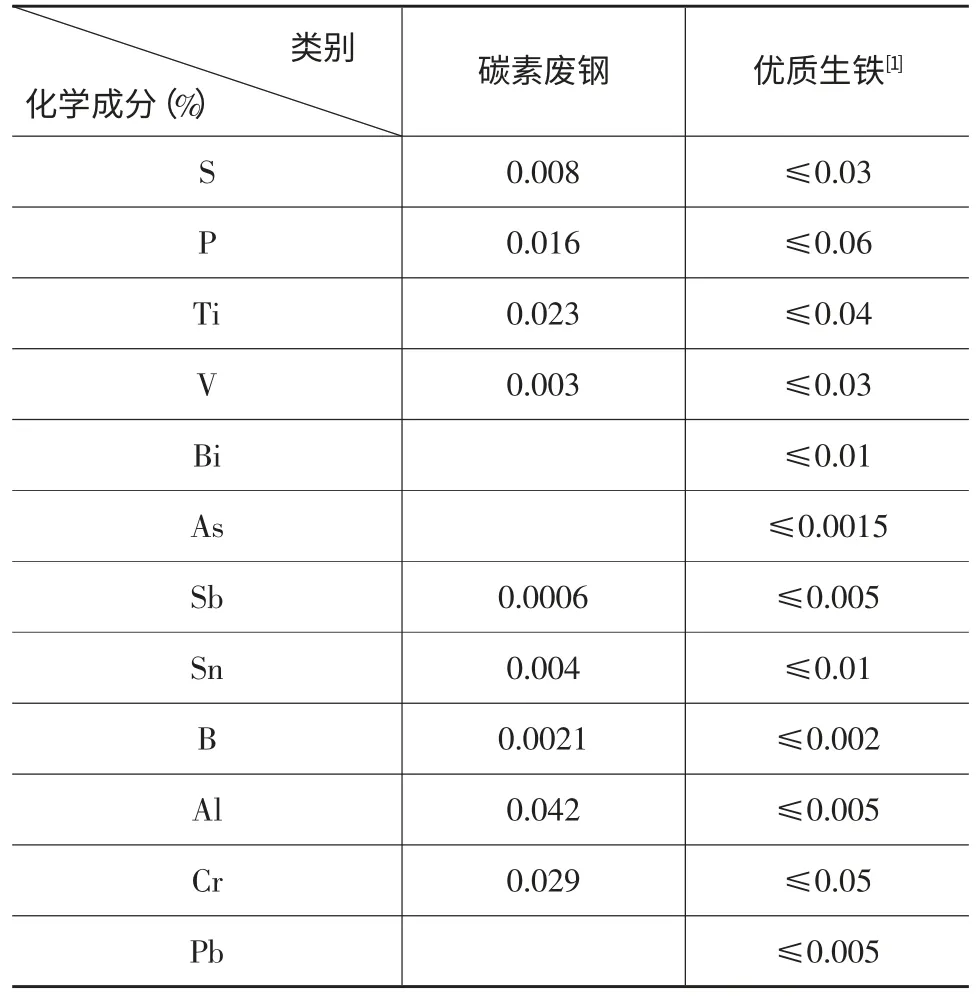

3 优质碳素废钢对铁液成分的影响

随着电弧炉炼钢使用氧气集束射流技术的普及,开创了电弧炉大比例使用铁液的时代,使电弧炉的冶金工艺条件趋向转炉化。转炉和电弧炉冶炼普通碳素钢,生产过程是强氧化性气氛,炉内氧化性气氛比冲天炉强烈,冶金反应条件更加优越。普通碳素钢中的微量元素在冶炼中被氧化到平衡状态,相当于优质生铁的微量元素含量。在感应电炉熔炼灰铁时,和氧、氮有较大亲和力的元素,如Ca、Ti、Al、V、B 等易被氧化到较低的含量。一些无法氧化的有色金属,如Pb、W 等,废钢中的含量和生铁中的含量相当,其来源于铁矿石,与矿石的产地、脉矿品质有关。

优质碳素废钢和优质生铁的微量元素比较(表2)。

表2 优质碳素废钢和优质生铁的微量元素比较

4 感应电炉生产高强度灰铸铁的工艺技术

铸件的高强度和收缩是矛盾的,性能的提高会引起石墨形态的恶化,降低石墨化效果,增加铸件的收缩。要解决铸铁材质高强度和收缩的矛盾,原则是电炉熔炼合成铸铁时增加废钢的用量,而不用生铁,采用石墨化增碳剂,提高碳当量,尤其是碳含量,铁液在凝固过程中析出大量石墨产生膨胀作用,高的碳当量和微合金化工艺比低碳当量不加合金的工艺收缩倾向小,并且采用铁液预处理技术,有效地解决了铸件的高强度和收缩的矛盾。

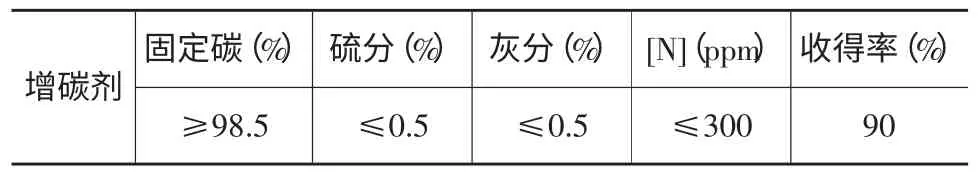

5 增碳工艺是感应电炉生产高强度灰铸铁的关键

随着对合成铸铁的理论学习以及生产实践的经验积累,逐步掌握了合成铸铁的熔炼工艺技术,我们淘汰了冲天炉,使用感应电炉熔炼合成灰铸铁,使用晶体型石墨增碳剂。石墨增碳剂增加铁液的非均质结晶核心,提高了铁液的石墨化能力,促进石墨晶核形核,减少白口倾向,提高灰铸铁的性能。

晶型石墨化增碳剂化学成分见表3,合成铸铁化学成分和性能见表4。

采用优质碳素废钢和增碳工艺熔炼高强度灰铸铁,当废钢用量超过50%时,在同样的工艺条件下,可以稳定生产HT300 以上的牌号;当w(C)量在3.2%~3.3%时,σb≥350N/mm2。

表3 晶型石墨化增碳剂

表4 合成铸铁化学成分和性能

6 增碳工艺是解决电炉铁液凝固收缩的关键

感应电炉生产高强度铸铁,必须使用大量的废钢,增碳剂的加入量也随之增加,增碳技术的核心是使用优质晶型石墨增碳剂,优质增碳剂使铁液获得良好的石墨化效果,石墨形态良好,石墨数量增加,石墨分布均匀,铁液在凝固过程中析出的石墨产生膨胀作用,铁液的收缩倾向比用生铁熔炼的铁液更小,增碳剂的质量决定了高强度铸铁的质量,是高强度铸铁中增加废钢使用量的关键,是熔炼工艺中最重要的材料。

铁液的氧化非常有害,增加铁液的气体含量和非金属夹杂物,增加铸件的收缩。电炉熔炼由于增碳技术的应用,起到了增加铁液非均质晶核的预处理剂和孕育铁液的作用,由于铁液中的石墨碳和饱和氧在平衡浓度以上,[C]和铁液中[FeO]、[MnO]、[SiO2]以及其他氧化物依次发生[C]-[O]反应,起还原脱氧作用;FeO+C→Fe+CO↑,铁液的氧含量降低到[C]-[O]平衡浓度以下,铁液更加纯净。

在生产过程中,我们经常发现,电炉熔炼灰铁时,在配料、化学成分及孕育工艺不变的情况下,从HT200 到HT300,ø30mm 的单铸试棒σb能够达到350N/mm2~430N/mm2之间,HT350 的ø30mm 的单铸试棒σb超过400N/mm2,铸件并无气孔缺陷,金相分析显示,该处石墨呈蠕化状,石墨短而厚。分析认为,与使用的增碳剂氮含量有关。以间隙方式固溶于铁素体和渗碳体中的氮原子在灰铁中起到微合金化的作用[2],使铁素体和渗碳体晶格产生畸变,细化了共晶团,增加珠光体数量,使铁液的共析转变温度降低,对基体组织产生显著的强化作用。由于无法在生产现场对铁液中w(N)作快速量化分析,我们根据使用不同类型增碳剂积累的经验,在生产高碳当量、高强度复杂件时,适量使用氮含量较高的增碳剂,以不发生氮气孔为限,代替传统的低合金化工艺,取得了较好的效果。

7 铁液预处理技术

预处理是使用石墨性孕育介质对原铁液进行工艺处理,在铁液熔炼后期加入晶型石墨增碳剂微调碳,范围在0.05%~0.10%时,在铁液中形成大量弥散分布的非均质结晶核心,提高形核能力,减少异形石墨,降低铁液的过冷度。在预处理结束后,铁液保持5 分钟,然后快速出铁。

8 结论

(1)感应电炉熔炼高强度灰铸铁,要采用废钢增碳熔炼和炉内预处理工艺,不用生铁,提高碳当量,尤其是w(C)量,使铁液在凝固过程中析出大量石墨产生膨胀作用,是减少铁液凝固收缩的关键。

(2)增碳剂的质量决定了高强度铸铁的质量,是高强度铸铁中增加废钢使用量的关键。

[1]优质生铁微量元素的控制标准是什么[J].现代铸铁,2012(6):101.

[2]翟启杰.氮在铸铁中的作用及含氮高强度灰铸铁[J].现代铸铁,2001(2):29.