基于PC+数据采集卡的冲压送料机器人的控制系统硬件设计*

郭立芝

(西安石油大学 电子工程学院,陕西 西安 710065)

0 引言

目前,基于PC的机器人控制系统是在PC机硬件平台和操作系统的基础上使用市售的应用软件和硬件板卡,构造出机器人控制系统。开放式机器人控制器的主要思想是:使用基于非专用计算机平台的开发系统;使用标准操作系统和标准控制语言;使用基于标准总线结构的硬件,以便与各种外围设备和传感器接口;使用网络策略,使工作单元控制器可以共享数据库,并支持远程操作[1]。基于该思想本文采用PC+数据采集卡的控制模式,由于采集卡的控制方式灵活,成本低廉,有利于循环利用[2],在程序和算法上可以自主编制各类算法,适合本课题研究的需要。

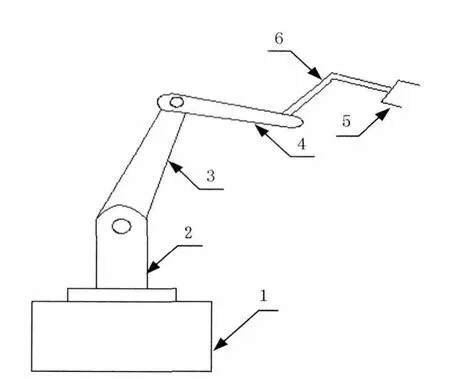

本文的冲压送料机器人采用的是关节型机器人,关节型机器人是模拟人的上臂而构成的,设计为四个关节,它由底座、肩关节、大臂、小臂、腕关节和机械手组成,其结构示意图如图1所示。其中肩关节是负责机器人整体旋转的部件,它主要由驱动电机、齿轮减速箱、皮带减速装置组成,电机驱动力矩通过减速装置转换成驱动腰部及腰部以上负载所需力矩后,驱动腰部做回转运动;大臂是介于肩关节和小臂之间的重要部件,是力矩的主要承担者。大臂的驱动电机及其减速装置装在大臂端部尽量减少转动惯量,驱动电机产生的驱动力矩通过减速装置转换的力矩驱动大臂摆动;小臂是连接大臂和腕关节的结构,小臂的电机及减速装置产生的力矩驱动小臂摆动;腕关节是连接手抓和手臂的关键部位,关节产生垂直方向上的转动,提供机器人良好的定位性能,驱动系统驱动关节转动;机械手是整个机器人的末端机构,负责工件的夹持和定位,机械手的设计既要满足使用性能,又要尽量减少自身的重量。

图1 机械机构简图

1 基于PC+数据采集卡控制系统的硬件组成

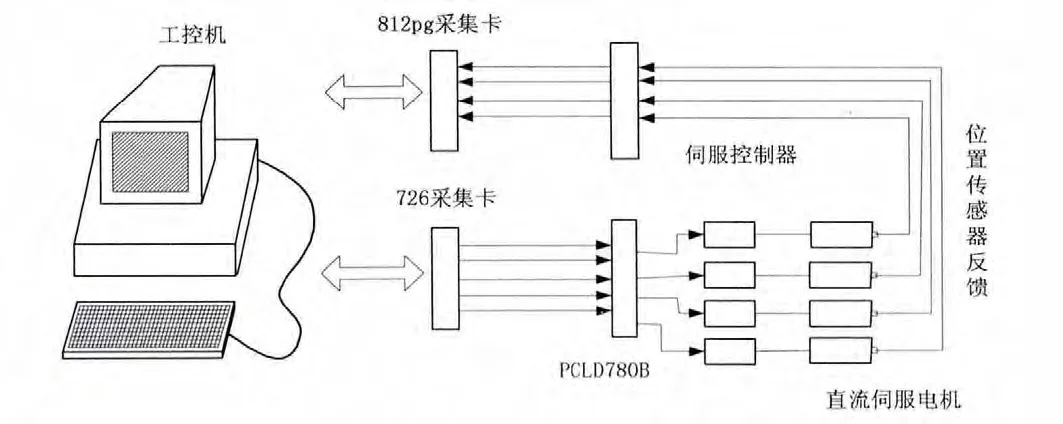

该控制系统的核心部分主要包括工业PC机、数据采集卡、控制电路、伺服电机驱动器、伺服电机和位置反馈电路。控制系统中的数据采集卡负责实时控制信号的处理,采集卡输出信号进入伺服电机驱动器,进而驱动机器人的各个关节运动到指定位置。其结构框图如图2所示。

图2 控制系统总体示意图

1.1 工业PC机

整个控制系统采用工业PC机作为控制器,主要实现机械臂正、逆运动学计算及控制算法的实现;实现与控制机械臂的伺服驱动器的通讯;各关节反馈信息和状态监控信号的显示和传感器信息的处理等功能。

1.2 伺服电机控制器

本文中利用报废机器人上的maxon电机驱动关节,因此同样选用maxon伺服电机驱动器(maxon motor control4-Q-DC Servo Control LSC 30/2)进行驱动,这是专门针对maxon电机设计的伺服电机放大控制器,具有很强的控制功能和稳定性,电源电压12~30v之间。

1.3 位置反馈电路的设计与实现

1)位置反馈电路

冲压送料机器人的位置反馈是靠旋转电位器来实现的,旋转电位器上的反馈电压信号与手臂的转角信号是相互对应的。可以通过相应的换算关系换算成机器人的角度。图3是位置反馈电路的示意图,关节的转角和反馈电压信号成比例。

2)位置控制环

图4表示的是一个单环路位置实时控制系统,由旋转电位器以电压的形式反馈回位置信号。插补器采用直接函数计算法来产生位置坐标值,直线轨迹的初始参数存放在存储器中,直线插补器通过运算来产生插补点坐标值,逆运动学运算器根据这些值求出相应的各个关节的位置值;微分运算器求得速度参照值。各关节位置采用多轴联动的运动方式解决各关节位置控制的协调问题。

图3 位置反馈电路

图4 机器人单关节位置控制系统框图

3)位置传感器的标定

在机器人位置控制过程中,旋转电位器反馈的电压信号与关节主轴转角是对应的关系,因此传感器的标定就显得尤为重要了,本文在控制系统设计中,对各个电位器进行了标定,位置传感器与反馈电压的关系如图5所示。

关节转角与反馈电压关系 :

肩关节 V=(tan(39)du)/45+3.92(-45°~180°)

大臂 V=(tan(40)du)/45+2.08(-90°~90°)

小臂 V= (tan(33)du)/45+0.64 (0°~150°)

腕关节 V= -(tan(42)du)/45+2.58(-45°~90°)

手抓 V= -(tan(39)du)/45+3.05(-90°~90°)

输入电源电压:5伏

V:反馈电压 单位(伏)du:关节主轴转角 单位(度)

2 结语

本文通过PC+数据采集卡的控制方案完成了对于生产送料机器人电路控制系统的硬件设计,该系统利用了PC机强大的数据处理功能及数据采集卡的数据输入输出功能,成功地实现了机器人运动控制的实时、多任务的控制功能要求,且运行稳定。

[1]李占坤,赵德安,姬伟,等.基于工业PC机的果树采摘机器人控制系统设计[J].机械设计与制造,2010,(6).

[2]侯宪伦,李向东,徐方,等.基于CAN总线的移动机器人控制系统设计[J].山东科学,2008,(11).

[3]殷际英,何广平.关节型机器人[M].北京:化学工业出版社,2003.