基于图像特征分析的智能机械手控制系统设计*

姚秋凤,岳学民

(1.河南机电高等专科学校,河南 新乡 453000;2.新乡市科学技术情报研究所,河南 新乡 453000)

0 引言

在工业生产中,利用气动机械手是一种提高效率的工作方式。气动机械手具有气源使用方便、不污染环境﹑动作灵活迅速、工作安全可靠,操作维修简便以及适于在恶劣环境下工作等特点,因而在流水线自动化生产作业、冲压加工、机床下料、注塑、仪表及轻工业等行业中有着广阔的应用前景[1]。然而,传统气动机械手功能单一,只能完成简单重复性动作,不具有智能功能,特别在自动化流水线分拣工件时,不足之处显得尤为突出。本文针对传统气动机械手的不足,构建了一个基于视觉特征分析的智能型分拣机械手平台,模拟人类视觉,获取工件图像,分析特征,依据判定规则实现对不同工件的智能分拣。

1 总体方案的设计

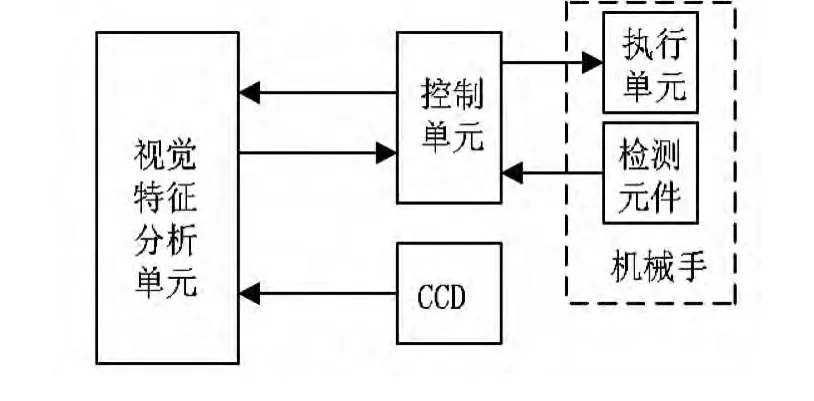

智能型分拣机械手控制系统的结构框图如图1所示。

图1 控制系统结构图

本文构建的智能型分拣机械手控制系统,采用主从式设计,主要由视觉特征分析单元,控制单元,气动机械手和CCD摄像机构成。视觉分析单元由工控机(或PC机)和工业图像采集卡(MV-200)组成,CCD摄像机(SONY FCB-EX480CP系列AF216X)[2]采集工件图像传送至PC机进行图像特征分析,并依据特征实现工件分拣智能决策。控制单元采用西门子S7-200系列PLC,此系列PLC,具有其通用性和扩展性能良好、运算指令丰富,并且它的体积小、安装灵活、价格低廉、可靠性高、抗干扰能力强,易于实现机电一体化且非常适合在较恶劣的环境条件下使用[3]。分拣机械手由气缸、电磁阀和相关传感器组成,由控制单元控制其完成动作执行。

此平台主要工作流程为:工控机和控制单元启动后,手动设置工件特征。传感器检测有无工件,若有工件,控制单元停止工件传送带驱动,发送采集图像请求到工控,上位机接收到请求后采集图像,进行特征分析,判断是否符合特征。如果符合设定特征,则发送分拣指令,触发控制单元驱动机械手完成相关动作;反之,发送传输指令,控制单元启动工件传送带驱动,机械手不动作。控制单元实时发送系统状态,工控机监测机械手动作流程。

2 平台硬件的构建

2.1 机械手结构

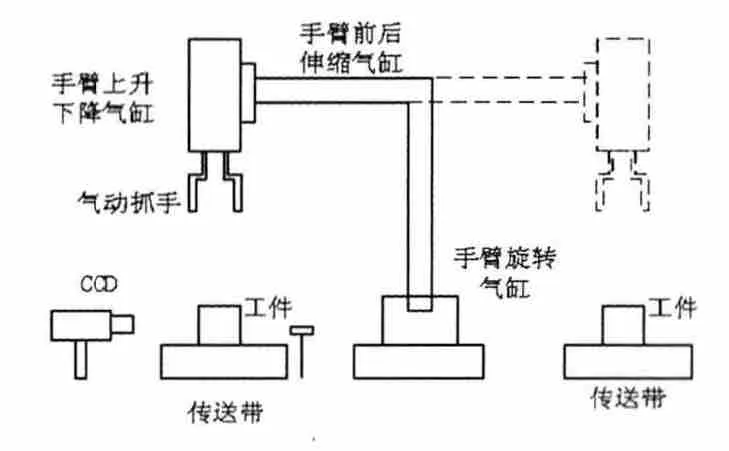

分拣机械手的主体结构如图2所示。

图2 气动机械手结构

其主要元件选型及功能如下:机械手前伸/后退的气缸(D-C73)水平安装在机械手立柱托架上,端头安装升降气缸构件。由双电控电磁阀(4V120-06)控制气路来实现机械手前伸/后退,使用机械式磁敏传感器(CXSM15-100)作为位置检测。升降气缸(C-Y59B)垂直安装,气缸伸出端向下,位置传感器(CXSM15-100)检测到位信号,由双电控电磁阀(4V120-06)控制气路来实现升降。夹紧/松开工件的气缸(C-Y59B)构件安装在升降气缸活塞的端头,并装有夹紧/松开工件的机械爪(MHZ-IOD)。底座左右旋转气缸安装在机械手底座,有左右旋转的功能,由双电控电磁阀控制气路来实现机械手的左右旋转。

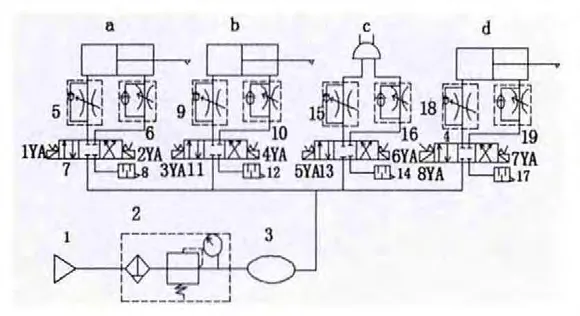

分拣机械手的气动原理如图3所示。

图3 分拣机械手的气动控制

机械手工作过程为:符合分拣工件特征时,气动机械手手臂前臂下降→气动手指夹紧工件→前臂上升→手臂右旋到位→手臂前伸→前臂下降→手爪松开将工件放入右侧工件台→前臂上升→手臂缩回→机械手左旋返回原位,等待工控机命令到位后,重复前面的动作。

2.2 控制单元的设计

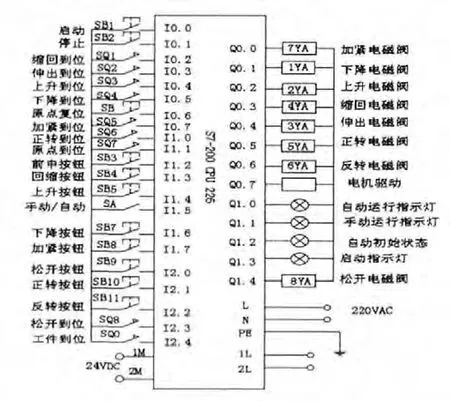

根据机械手动作的要求和输入、输出的分配,选择西门子S7-200PLC,选用CPU226基本单元输入24点,输出16点,满足项目的需要。控制过程分为手动控制和自动控制,手动过程用于调试运行,自动过程用于实际生产过程。具体的硬件连接如图4所示。

图4 控制单元硬件接线

3 控制系统的软件设计

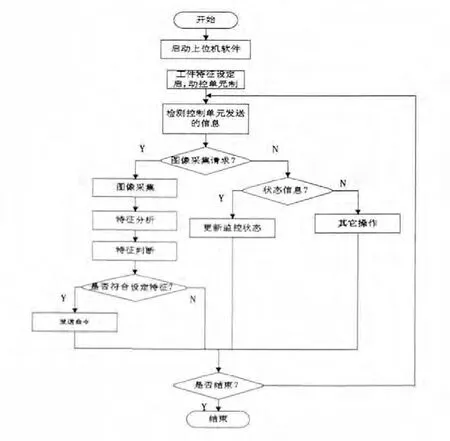

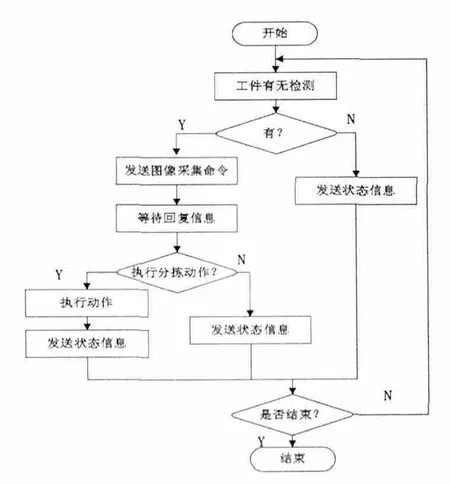

此平台软件设计包括工控机软件设计和控制单元PLC控制软件编写。工控机软件实现图像特征识别和分拣机械手状态的监控,采用具有可视化界面的Visual C++6.0开发平台编写。特征包括工件轮廓特征(矩形或圆形)和颜色(红绿蓝),对于联合特征(轮廓和颜色)识别算法采用基于最小错误的贝叶斯决策分类算法[4]。控制单元的程序主要完成机械手动作以及向工控机发送系统状态信息。工控机和控制单元之间的通讯采用RS-232串口通信。工控机软件实现主要流程如图5所示。PLC控制程序主要流程如图6所示。

图5 工控机软件设计主要流程

图6 控制单元软件设计主要流程

4 实验结果

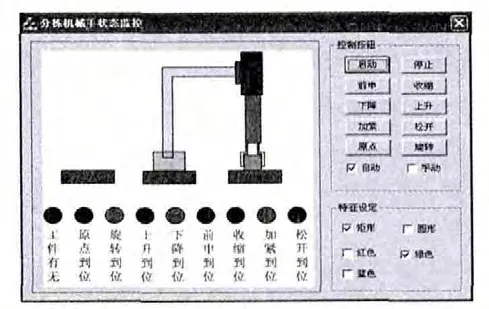

平台运行时的工控机软件的运行界面如图7所示。平台运行过程中,气动机械手动作流程正确,响应时间合理。控制按钮可以分别实现其对应功能。工控机与PLC之间能够实现良好的通讯,机械手的状态能够实时地在监控界面中显现。

图7 工控机软件监测界面

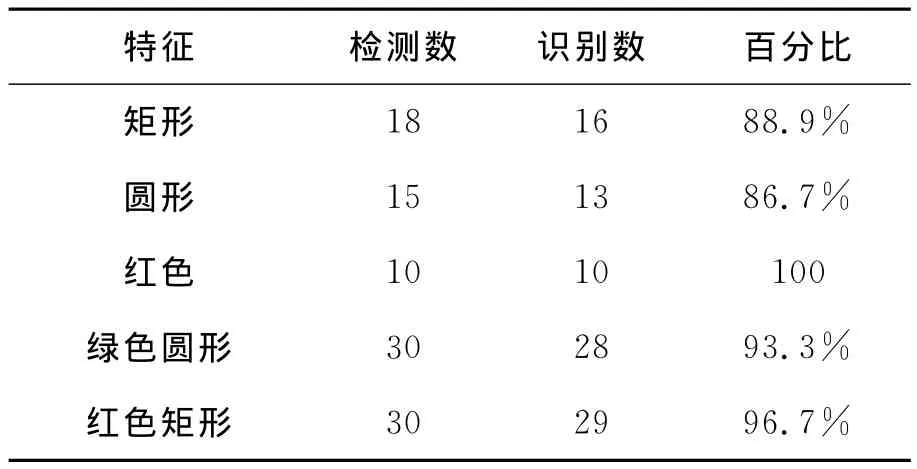

实验过程中,本文对工件物体轮廓、颜色特征以及两者联合特征件进行了实验,识别结果如表1所示。

表1 特征识别实验

结果表明,本平台对于所给定的特征识别率较高,算法设计是有效的,具有一定的实用性。

5 结束语

本文构建了一个基于图像特征分析的智能型分拣气动机械手平台。此平台利用图像特征分析,使其能依据工件图形特征对工件进行分拣,克服了传统机械手的不足,并具有硬件结构简洁稳定、软件可扩展性强的特点,具有一定的实用价值。但此系统软件识别的图像特征较为简单,利用LVD神经网络[5]等其他方法进行特征分析,是下一步研究的重点。

[1]刘军,刘广瑞.基于PLC控制的气动机械手[J].信息化纵横,2009,(9):32-33,39.

[2]贾红宾,毛晓波,等.实时运动目标检测与跟踪平台的构建[J].计算机应用研究,2011,28(1):398-400.

[3]孙彦良,张厚江.基于PLC气动机械手的研究设计[J].森林工程,2011,27(3):43-49.

[4]钟珞,潘昊,等.模式识别[M],武汉:武汉大学出版社,2006.

[5]包晓安,张瑞林,等.基于人工神经网络与图像处理的苹果识别方法研究[J].农业工程学报,2004,20(3):109-112.