基于COPRA的P形管辅助设计

陈伟标,王栓虎,彭斌彬,孙宇

(南京理工大学机械工程学院,江苏南京210094)

P形管是一种用途很广的冷弯型钢产品。在同等金属情况下,它比圆管、方管具有更坚固、承载更大、强度更高等优点,因此被广泛应用于建筑、车辆制造、矿山机械制造等各个行业。

冷弯成型是一个复杂的成形过程,受很多因素影响[1]。冷弯成型技术正由以试错法为主的工艺技术阶段向以模型化、最优化、柔性化为特征的工程科学阶段过渡。计算机辅助设计的应用对其过渡具有决定性的意义。在辅助分析计算中,设计者首先要按求解内容的物理规律确定计算关系,即建立计算模型;其次,要确定求解策略和方法[2]。采用计算机辅助设计技术,可以实现复杂外形、高精度轧辊的优化设计,使冷弯成型钢的设计不再主要依赖设计者的经验以及调试修正的试错法。文中将以P形焊管为例,介绍冷弯成型钢的计算机辅助设计方法及过程。

1 软件介绍

COPRA系统起源于德国的慕尼黑大学的一项辊弯研究项目,是第一个用于冷弯成型设计的商业化软件。COPRA系统的主要功能是:进行辊弯工具和轧机的设计;优化成形工艺;绘制工程图纸;成本计算;提供与数控机床的联接手段。COPRA系统采用模块化结构,系统中每个模块和函数都可以嵌入其他通用CAD系统中使用。其中H2 COPRA 变形技术模块(DTM)可以实现应力应变的仿真计算。通过DTM,设计者可对所设计的变形工艺作如下分析:(1)获得弯曲和曲率引起的材料应变;(2)检查轧机中的材料应变的过程;(3)确定非对称断面应变的不同之处;(4)确定任何道次之间的弯曲过程;(5)找到轧机使用的最合适的孔型工艺参数[3]。利用COPRA 进行辅助设计的流程如图1所示。

图1 冷弯成型的计算机辅助设计流程图

2 P形管的尺寸及相关技术参数

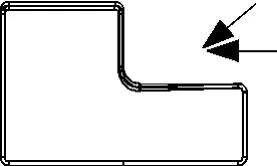

P形焊管壁厚为1.2 mm,其外形尺寸如图2所示。

图2 P形焊管成品管图形

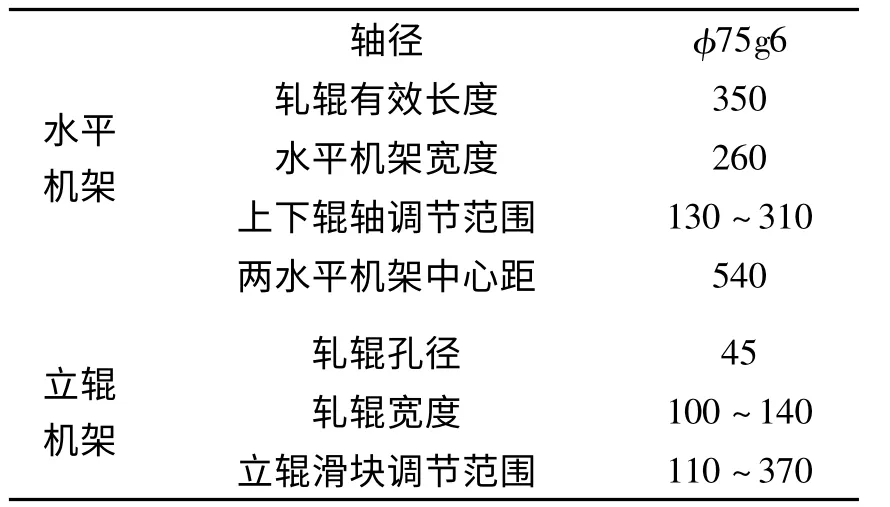

机组相关技术要求如表1所示。

表1 机组相关技术参数 mm

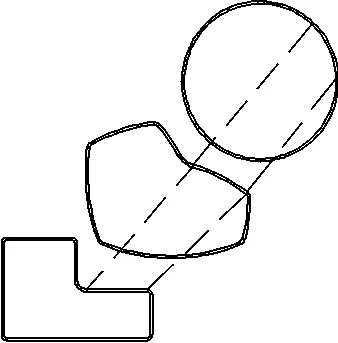

3 P形管工艺设计

焊接异形管可以有两种不同的成型工艺方法,即“直接成型”和“先成圆后变异”工艺[4]。前者是将不必添加多少设备就可以获得不同的异形管,而且其焊缝性能稳定,质量可靠。将圆管挤压成P形管时采用“角度变换法”,即圆管变成P形管的成型过程中,P形管的实体单元和圆管的对应部分保持线性拓扑的投影关系。P型管和圆管实体单元间保持线性拓扑的投影关系如图3所示。

下面利用COPRA 对P形管进行辅助设计。

图3 线性拓扑投影关系图

3.1 初始设计方案的设计分析

(1)首先选择异型管设计模块,按成品管尺寸绘制图形,选择标准公式计算方法,根据中性层系数表设置中性层系数为0.449。采用定长度展开法,定长度法的大半径允许材料有较大的滑动范围,而定半径方法则用小的最终半径容易限制材料的流动[5]。此时可以查看断面的相关数据(如板宽、中心层宽度等),接着设置展开基准平面。

(2)设置变形工步参数,因为该圆形焊管高度变形量较大,采用6架水平辊和5架立辊。考虑孔形中材料充实及纵向延伸,确定总的压缩系数取1.04%。选择最小误差优化方法和相关叠代条件,分配各个道次角度变化量和压缩量,分配结果如表2所示。设计中需要考虑的因素:为保证板料在开始道次顺利咬入及最后的产品精度,配置较小的变形量;驱动的水平辊道次,分配较多的变形量;立辊道次刚性较差,且无动力驱动,配置较小的变形量;根据轧辊轮廓的形状及孔型变形的难易程度,可调整变形量的分配;由轧机可用的总道次和管型复杂程度,确定变形量[6]。

表2 各架平、立辊的角度及压缩量分配

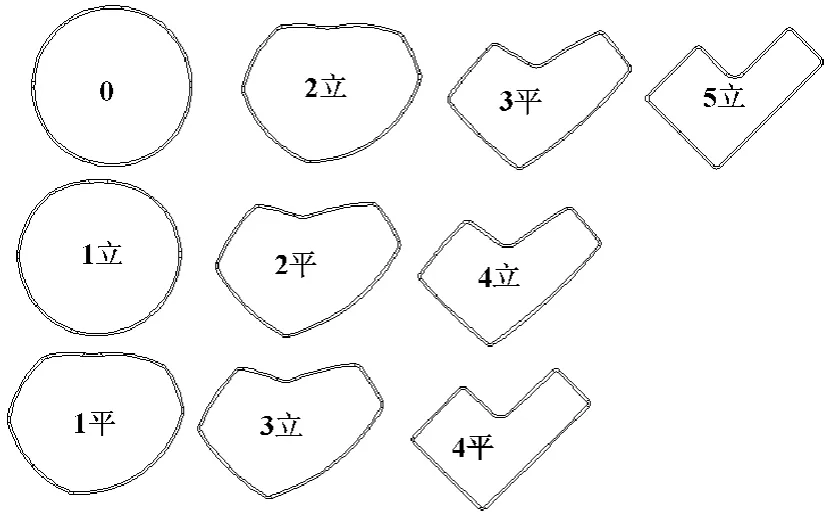

由COPRA自动计算各道次变形,并确定变形工艺图,如图4所示。

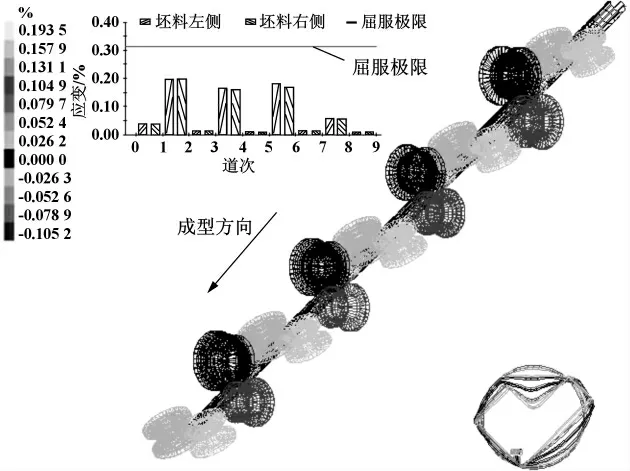

(3)确定变形工艺图后进行DTM的应力应变仿真,选择Hauschild 模拟方法。根据表1中的参数设置成型轧机数据,并建立轧机轴线。图5为斜二侧变形图。另外可以查看焊管不同位置的应变,如图6所示。

从图中可以看到:初始道次、最后道次和立辊应变量较小,主要变形由中间几个平辊分担;带板中心层最大应变量发生在右侧800 mm处,为0.21%;带板最大应变值发生在右侧800 mm处,为0.29%,屈服极限为0.31%,各道次的最大变形量均没有超过材料的弹性极限,但带板上侧应变略大于下侧,带板在800 mm处上侧左边受拉应力,右侧受较大的压应力,变形量过大,可能磨损带板。在生产时,板带受相邻材料的约束,右侧的纵向及横向均产生了压应力,而厚度方向上应变较小,根据泊松关系,厚度方向上必产生拉应力,当厚度方向上的拉应力太大时,会产生边波缺陷。带钢直接弯曲成P形管再进行焊接;后者是成型圆管后焊接,再成型成P形管。与“直接成型”相比,“先成圆后变异”调试较为容易,在焊接成圆管后,

图4 圆管挤压为P形管的变形工艺图

图5 DTM模拟仿真图

图6 板带不同位置应变值(初始设计方案)

(4)回弹量计算

利用COPRA 计算最终道次中各个圆弧的过弯角和半径以补偿回弹,选择BISWAS过弯回弹计算方法。回弹的计算结果如图7所示。

图7 P形管回弹结果

初始方案中P形管水平放置,使得轧辊与其接触表面过大,容易擦伤管壁,应尽量避免带钢滞留时间过长,减小速度差。另外,从变形图中可以看到,由于P形管左右受力不均,左边受力过小,而右边受的水平力过大,且有分力会产生顺时针方向的力矩,成型后会有较大的扭曲,容易产生缺陷,需要在最后道次用可调节的矫直头逆时针矫正以消除扭曲。下面针对以上问题改进方案。

3.2 改进设计方案的设计分析

针对初始方案中的不足,将P形管倾斜一定角度,使断面惯性矩的一个主轴与轧辊轴平行。利用COPRA计算出截面力学特性值,如图8所示,惯性矩主轴Iv与立边成37°倾斜。考虑到轧辊须与断面最下方的点P接触(否则将形成盲角),故将旋转角度修正为45°。成型部分为4平5 立。由COPRA自动计算各机架变形,并确定变形工艺图,如图9所示。板带不同位置的应变,如图10所示。

图8 惯性矩主轴图

图9 圆管成型为P形管的辊花图

图10 板带不同位置应变值(改进设计方案)

4 轧辊设计

确定了型材变形工艺图后,开始设计轧辊。在设计轧辊时需要考虑以下因素:断面高度、轴直径、材料厚度、转速比、轧辊直径增量等。以立辊3为例说明设计过程,选择自动建立轴线按钮,将前面建立的轧机轴线数据加载。分别设置水平辊和立辊特征属性。提取需要配辊的道次,进入当前道次交互配辊。在配辊中需要考虑以下因素:考虑到金属流动特性,设计时需要留有足够大的间隙;立辊辊缝可以较大,因为其承载的变形量不是很大;反之,水平辊不能留太大间隙,防止板型从辊缝变形;且立辊的高度要比辊花高一定距离。配辊结果如图11所示。

图11 立辊3 配辊结果

设计好机架道次轧辊后将其保存,转入下一道次。配置好所有轧辊后可以查看应变,插入轧辊查看变形图。如图12所示。

图12 加入轧辊的应变图

5 结束语

(1)通过COPRA的计算方法和分析模型分析变形工步及应变合理性,可以看出:改进后的设计方案P形管最大变形为0.21%,远小于屈服极限值,且左右两侧受力均匀,不容易产生大的扭曲变形。该方案采用4 平5 立9 道次成型,比第一方案少2个道次,节约了成本,所以更为合理。

(2)利用COPRA软件辅助设计完成的变形工艺是否合理直接影响着产品的尺寸精度和外观质量。采用计算机模拟技术可以对模拟中发现的不合理变形及时给予修正,缩短了设计周期,提高了设计精度,减轻工作量,而且有效地避免某些产品缺陷的产生,达到优化设计的目的。这样在实际生产中,可以减少实验调试的次数,节约生产成本,提高生产效率,为企业带来更多的经济效益。

(3)在轧辊设计方面,系统可建立一个“机器文件”,其中包括机组机架数、速比及调节范围等参数,并输出轧辊图纸,通过数控技术模块,可转换成NC 通用指令代码。因而,计算机辅助设计技术比传统的设计手段有着无可比拟的优越性。

【1】王春新,刘继英.冷弯成形过程仿真技术的发展[J].北方工业大学学报,2004 (1):46-50.

【2】彭建华,王晓军.基于CAD/CAM的计算机辅助工程分析方法[J].机床与液压,2004(5):136-137.

【3】小奈弘,刘继英.冷弯成型技术[M].北京:化学工业出版社,2008.

【4】石京,王先进.国内外冷弯成型研究最新进展[J].轧钢,1998(5):45-48.

【5】HALMOS G T.冷弯成型技术[M].刘继英,艾正青,译.北京:化工出版社,2009.

【6】李烨.P形管的孔型设计[J].焊管,2005 (3):39-41.