乳化液泵功率回收实验台设计

李一磊,陈国安,邵杏国

(1.中国矿业大学机电工程学院,江苏徐州221116;2.工程兵指挥学院,江苏徐州221004)

乳化液泵是煤矿综采工作面必不可少的设备之一,把机械能转化为液压能,并输送给液压支架、单体支柱等。高可靠性的乳化液泵可以确保矿工和生产安全,提高生产效率。乳化液泵一般采用往复式径向柱塞泵,柱塞每往复运动一次,就完成一次吸液和排液的循环。乳化液泵一般由3或5个柱塞组成,以克服单柱塞造成的周期性压力脉冲。

根据煤炭行业标准MT/T 188.2-2000,正在生产或新设计的乳化液泵在出厂时要进行各方面的性能检验,如空载运转、负载运转、超载运转、耐久运转和冲击试验等。目前,乳化液泵的检测采用标准中的检测方法,该方法以溢流阀溢流的形式来设定乳化液泵满载的压力,所耗功率均以热能形式散失,甚至需要单独的降温设备。该方法存在装机功率大、温升大、能耗高、浪费严重等不足之处。因此,为实现低碳环保的乳化液泵检测试验,有必要设计一种既能满足行业标准对乳化液泵性能检测的要求,又可以降低能耗、节约能源的检测方法。

1 方案选择

在液压系统的节能技术研究方面,对所耗功率进行回收再利用是热门研究方向,许多学者也研发了多种形式的功率回收检测系统[1-3]。目前,对于液压泵检测的功率回收方法按照能量回收的方式可以分为4类:电功率回收、机械补偿功率回收、液压功率补偿回收和液压缸功率回收。

1.1 电功率回收

电功率回收是把液压马达和发电机作为被试泵的负载,被试泵驱动马达和发电机,发电机把被试泵所耗功率转化成电能,存储在电池中或是回馈到电网中。该方法原理简单,但由于蓄电池充电的容量和效率较低,以及电能回馈到电网时,需要专门的设备以确保再生电能与电网具有相同的相位,技术复杂、成本高,这种形式的功率回收在现实中较少采用。

1.2 机械补偿功率回收

机械补偿功率回收可同时适用于大功率液压泵或液压马达的检测。通过电机驱动被试泵旋转,泵输出的高压油驱动马达;由于马达的输出轴与被试泵的输入轴机械连接,马达把液压能转化为机械能,并再次输入到系统中,驱动被试泵旋转。机械补偿功率回收方法必须满足两个条件才能进行功率回收:(1)马达的排量要小于泵的排量;(2)马达的转速要高于电机的转速。由于电机轴、泵轴和马达轴三者机械联接,要求安装精度高,且对于电机的速度控制要求较高。

1.3 液压补偿功率回收

液压补偿功率回收方法把被试马达与加载泵同轴联接,加载泵的出油口直接连到被试马达的进油口。加载泵作为被试马达的负载,把马达输出的机械功率转化为液压能再输入给被试马达。该方法多适用于高速液压马达或低速大扭矩马达的试验。

1.4 液压缸功率回收

液压缸功率回收是把两个液压缸活塞杆连接起来,一个液压缸吸收被试泵输出的功率,推动另外一个液压缸运动,液压缸排出的高压油再输入到系统中,从而实现液压能-机械能-液压能的转化。该方法同时适用于液压泵或马达的检测,适用范围广。文中采用液压缸功率回收方法设计了乳化液泵节能型检测实验台[4-5]。

2 实验台系统原理

文中设计的乳化液泵节能型检测实验台主要包括液压系统和电控系统两部分,液压系统主要实现不同形式功率之间的转化与回收,电控部分主要负责系统各元件运行参数的采集与控制。

2.1 液压系统

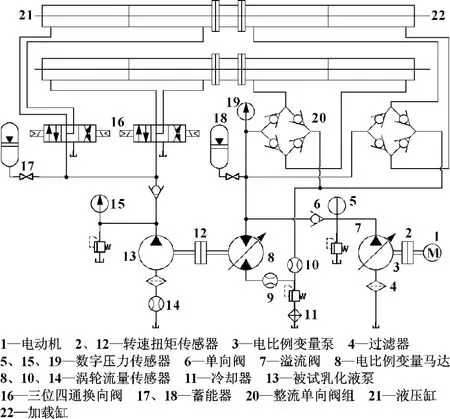

液压系统原理如图1所示。电动机1 通过转速扭矩传感器2 驱动电比例变量泵3,比例变量泵3输出的液压油驱动电比例变量马达8 旋转。马达8 再通过转速扭矩传感器12 驱动被试乳化液泵13 旋转。被试乳化液泵13输出的乳化液经过三位四通换向阀16 进入左侧液压缸21的左腔,推动右侧加载缸22的活塞向右运动,从而排出右侧加载缸右腔的液压油。被排出的高压油经过整流单向阀组20 后与来自电比例变量泵3的高压油汇合,共同驱动电比例变量马达。当左侧液压缸21 运行到行程限位时触发限位开关,限位开关控制三位四通滑阀16 换向,从而使液压缸反向运行,实现整个系统的循环。整个系统中,左半部分为乳化液系统,右半部分为液压油系统,互不干扰、串油。

在此系统中,电比例变量马达8 既作为被试乳化液泵13的动力输入源,又作为其负载,通过液压缸21与加载缸22的配合使用,实现了液压能-机械能-液压能的能量转化与回收。在检测时,被试乳化液泵13输出的功率被液压缸回收再利用,主电机的输出功率仅为系统各元件的损耗功率,系统功率回收系数高,装机功率大大降低,节约能源。为了降低方向阀换向时造成的压力冲击,实验台中使用两套液压缸同时运行、错开换向的方法增加系统运行时的平稳性。

图1 液压系统原理

系统运行时,通过放大器调节电比例变量泵与电比例变量马达的控制电流,从而改变泵和马达的排量:

式中:Qp为变量泵的输出流量,Vp为变量泵的排量,np为变量泵转速,ηVp为变量泵的容积效率;Qm为变量马达的输入流量,Vm为变量马达的排量,nm为变量马达的转速,ηVm为变量马达的容积效率。

由连续性方程可得:

式中:Qc为加载缸的输出流量;ΔQ为系统沿程流量损失。

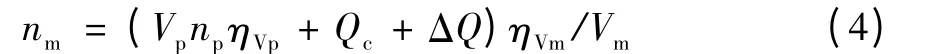

由式(1)— (3)可得:

由式(4)可知:在一定的电机转速情况下,增大变量泵的排量,同时减小马达的排量可以提高变量马达的输出转速,即增大被试乳化液泵的转速与流量。

当变量泵的排量保持不变时,单独减小比例马达的排量,可以增加液压油系统的压力,即提高整流单向阀组出口压力,从而增加被试乳化液泵的负载,提高被试乳化液泵的输出压力。通过变量泵与变量马达的排量调节,可以使试乳化液泵的流量与压力达到其额定值,从而实现对乳化液泵的检测功能。通过变量泵与马达不同的排量配比,可以扩大实验台对被试泵转速的适应范围。

系统中在变量泵和被试乳化液泵的出油口处安装有蓄能器17 和18,可以吸收泵的流量脉动,减缓液压缸在换向过程中造成的压力冲击。由于经整流单向阀组回收的液压油再次驱动马达,液压油循环在系统中运行会造成液压油的温度升高,系统中在马达的出油口处安装有冷却器11,降低液压油的温度,改善系统运行环境。

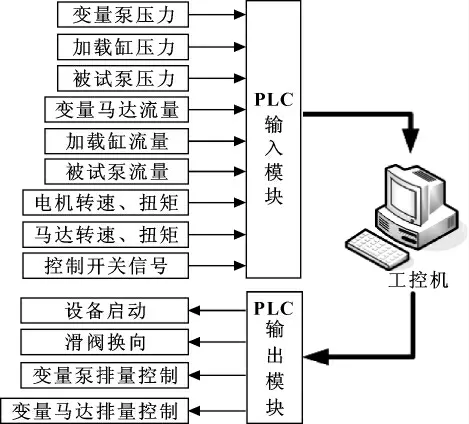

2.2 电控系统

电控系统的原理如图2所示,实验台系统中,在电动机与变量泵之间、变量马达与被试乳化液泵之间安装有转速扭矩传感器,可以实时检测电动机和变量马达输出的转速与转矩,同时也可以监测被试乳化液泵的运行转速是否达到额定的检测转速。

图2 电控系统原理图

在变量泵的出油口、整流单向阀组的出油口和被试乳化液泵的出油口处均安装有数字压力传感器,可以实时检测液压系统中主要部件的压力变化情况。在变量马达回油口、整流阀块的进油口和被试乳化液泵的吸油口处安装有涡轮流量传感器,可以实时检测流经马达、被试乳化液泵以及加载缸的流量。

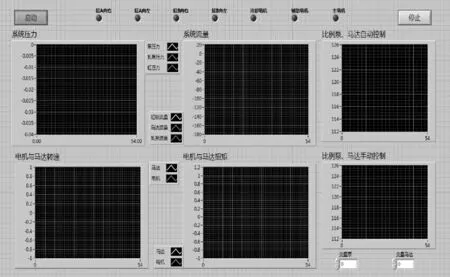

各传感器参数由PLC 采集,再经通讯电缆传输给工控机。在工控机中,编制了基于虚拟仪器技术的数据采集与控制系统,可实时显示各采集量的时间历程曲线并保存,数据采集与控制程序的界面如图3所示。该程序可对系统压力、流量、转速等参数进行分析计算,并得出变量泵和变量马达排量的控制参数,再通过PLC输出给变量泵和变量马达。为了便于控制和研究,电控系统增加了人工调节开关,可手动控制变量泵和马达的排量。根据采集的参数,程序可自动计算得到电动机的输出功率、变量马达的输入、输出功率,被试乳化液泵的输入、输出功率以及加载缸的回收功率,从而获得系统的功率回收系数。

图3 数据采集系统界面

3 参数选型与样机实现

从方便实用的角度考虑,作者选取流量和压力较小的BRW40/20A型乳化液泵作为被试泵,输入转速为1 470 r/min,公称流量与压力分别为40 L/min、20 MPa,额定功率13.3 kW。

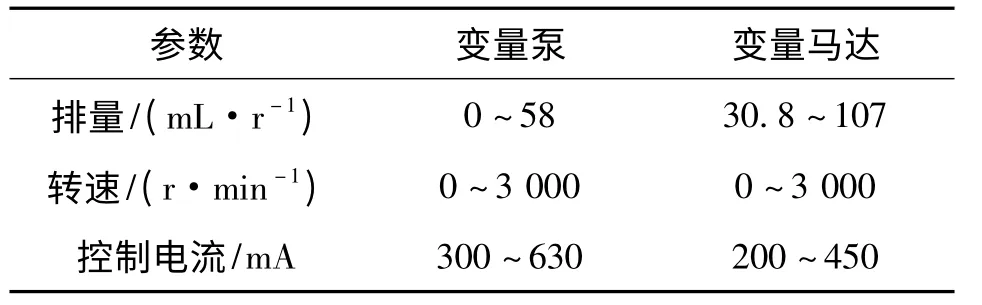

变量泵和变量马达选择北京华德生产的A7V58EP1型电比例变量泵和A6V107EP2型电比例变量马达,可根据输入的控制电流信号线性调节排量,具体参数见表1。

表1 泵与马达参数

当变量泵排量最小、变量马达排量最大时,马达输出转速最小可以达到0;当变量泵排量最大、变量马达排量最小时,马达输出转速最大可以达到泵转速的1.88倍。变量泵与马达的这种排量搭配大大增加了被试泵的调速范围,扩大了实验台的适用范围。

在正常运行时,由于液压缸把被试泵的功率进行回收再利用,主电机的输出功率仅为系统各部件的功率损耗,远小于被试泵的额定功率,因此主电机功率可低于被试泵的额定功率。同时出于安全裕量及系统后续各辅助功能完善的考虑,主电机选择380 V、15 kW的三相异步电动机,额定转速为1 470 r/min。

电控系统中,PLC 选择西门子S7-200系列的CPU224型,具有14 输入/10输出共24个数字量I/O点,满足系统的输入输出要求。

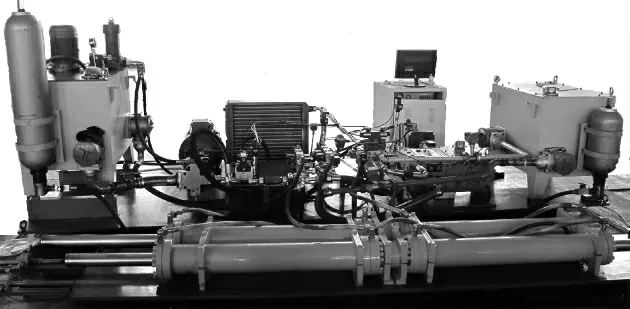

图4 实验台样机

实验台泵、马达、液压缸与其他元件间用胶管连接,以隔离振动。建成的实验台样机如图4所示。

4 结束语

(1)该实验台以液压缸作为泵检测的功率回收元件,结构简单,可靠性高,功率回收系数高,可以有效地降低装机功率,节约能源。

(2)实验台以变量泵和变量马达的排量来控制调节被试泵的运行参数,方法简单,调速范围大,适用范围广;两套液压缸错开换向及蓄能器可以有效保证系统运行的平稳性。

(3)实验台电控系统可以实时检测、显示系统主要元件的运行参数,分析系统运行状态,自动化程度高。

【1】付永领,汪明霞.液压泵加速寿命试验台中的节能设计[J].机床与液压,2010,38(4):40-41.

【2】郑明辉,江吉彬,郭熛.液压泵性能测试实验台设计[J].机床与液压,2011,39(20):76-78.

【3】沙明元,李建英,李春林.大型液压试验台功率回收系统研究[J].石家庄铁道学院学报,1998(4):84-87.

【4】LI Yilei,ZHU Zhencai,CHEN Guoan.A Novel Test System of High Energy Efficiency for Emulsion Pump[J].Applied Mechanics and Materials,20116,66/67/68:1017-1021.

【5】范天锦,朱真才,陈国安,等.一种乳化液泵测试系统:中国,CN200910032358.1[P].2009-06-11.