圆盘式刀库控制方法的应用及分析

陈泽南

(广东科达机电股份有限公司,广东佛山528313)

国内立式加工中心的圆盘式刀库大多数采用普通异步电机控制刀盘旋转,刀套计数采用接近开关。由于在加工环境比较恶劣的情况下,细微铁屑 (粉末)、冷却液粘附到接近开关感应头表面,引起接近开关感应不良,在加工过程中执行换刀命令时,常常会出现下面故障现象:(1)刀盘电机可能不停地旋转,无法找到正确的刀具号;(2)接近开关误计数,引起刀套混乱,进行刀具交换时易造成撞刀,轻则损坏刀夹,重则撞伤主轴单元。如果在设计圆盘式刀库采用伺服电机代替异步电动机,则不需要使用接近开关进行刀套号计数,避免了因接近开关误计数而造成撞刀事故,这无疑大大提高了刀具交换时的可靠性;相比普通异步电机,伺服电机动态性能好,伺服速度快,缩短了非切削等待时间,提高了生产效率。三菱公司近年推出的新一代700系列的M730型数控系统,最多支持6根辅助轴,配用三菱MR-J2系列伺服驱动器与HC-SF系列伺服电机,快速实现刀盘定位控制,电机编码器采用绝对值型,自动记忆各刀套号位置数据,并根据T 命令按最短路径搜索刀套号。下面介绍M730数控装置配以MR-J2系列伺服驱动器及HC-SF系列伺服电机进行刀库刀盘的旋转控制的原理及应用。

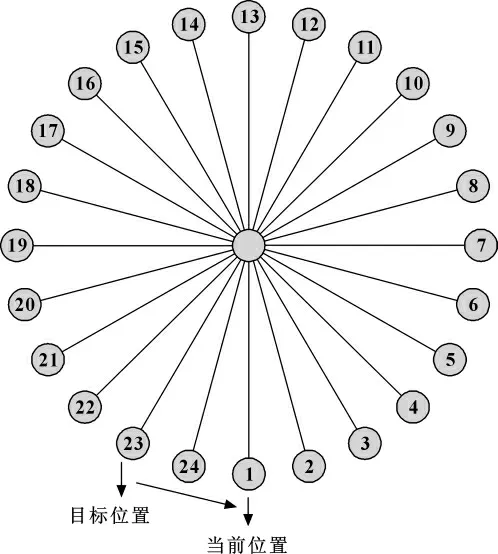

圆盘式刀库有24个刀套,如图1所示;伺服驱动器采用MR-J2-60CT;伺服电机采用HC-SF52BKS2,此伺服电机带抱闸制动器,非刀具搜索状态下,抱闸制动器失电,抱闸制动器锁紧,可防止刀盘位置在非平衡状态下出现偏差;通过SH21 电缆将伺服驱动器的CN1B接口与M730的SV1接口连接起来,通过PLC程序控制有关R寄存器的指令,以控制刀盘运转。

1 伺服驱动器控制参数的设定

首先,对伺服驱动器以下控制参数进行设定:

(1)#50003 〔电机侧齿数〕=1

(2)#50004 〔负载侧齿数〕=81

(3)#50005 〔进给导程〕=360

(4)#50100 〔工位数〕=24

(5)#50101 〔控制参数1〕=0200;Bit9=1,刀库转位按最短路径选刀

(6)#50102 〔控制参数2〕=0084;Bit7=1,定义电机编码器为绝对型

;Bit2=1,定义该轴为旋转轴

从本文所得出的多元线性回归模型中我们可以发现,河南省人口老龄化与城镇化率、老龄人口抚养比和卫生机构数量高度相关。

(7)#50120 (绝对位置检测参数)=0004;Bit2=1,位置参考点初始化

(8)运行参数设定

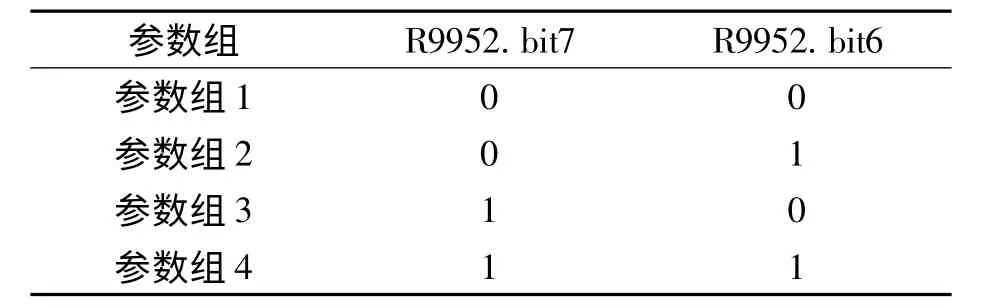

运行参数有4组参数可供选择(见表1),参数组选择由R9952的bit6、bit7 决定(见表2)。

表1 参数组

表2 参数组选择

有关特性参数如速度环增益、位置环增益、负载惯量比无需手动调整,刀盘运转时,伺服驱动器会自动进行自适应调整,并保存这些最佳优化参数。其他参数设置默认值即可。

2 刀盘旋转原理

当刀盘转1个工位时,由(1) (2) (3) (4)参数可以计算伺服电机旋转周数为:81×(1/24)=3.375周,如果刀库当前刀袋号为刀袋#1,MDI模式执行T23指令时(如图1所示),按最短路径选刀,刀库反转2个工位即可,伺服电机反转周数为:3.375×2=6.75 周。执行T 命令时,CNC 按最短路径搜索目标位置,自动选择电机旋转方向,自动计算旋转周数。

图1 刀盘示意图

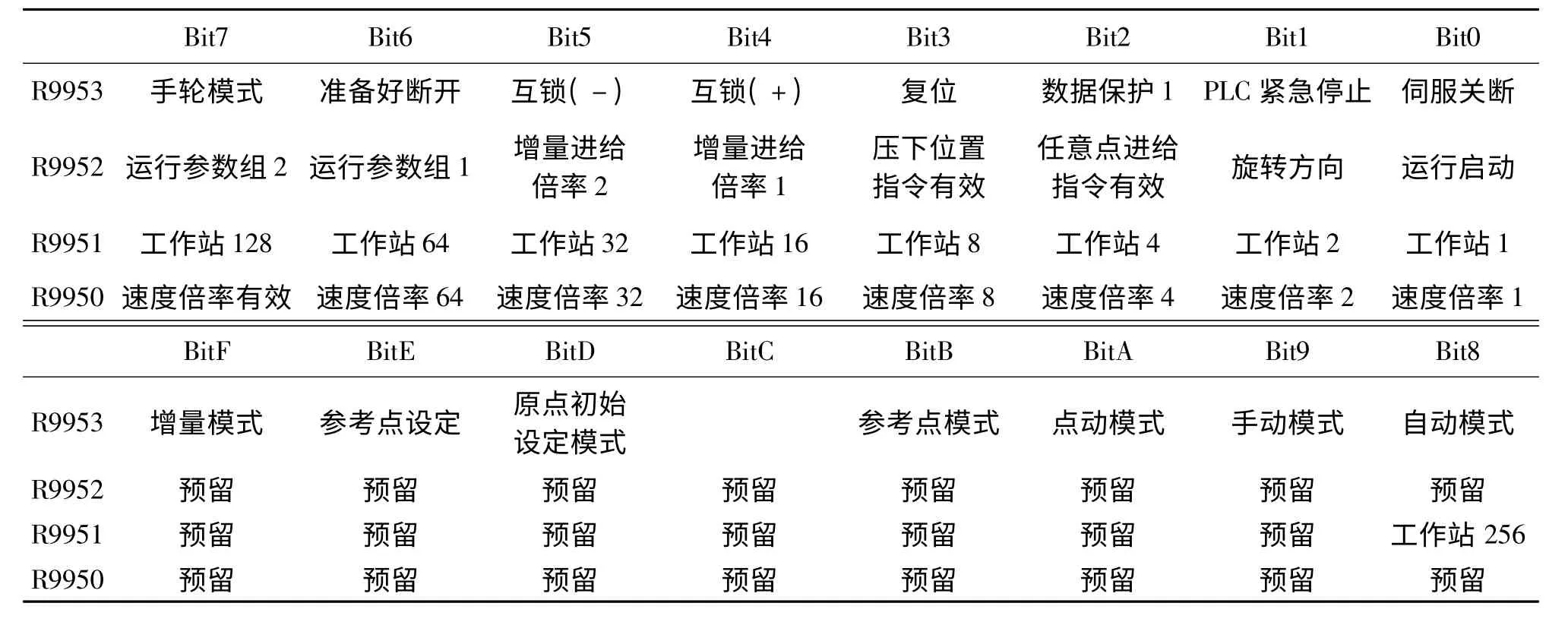

3 有关M730的R寄存器的控制命令

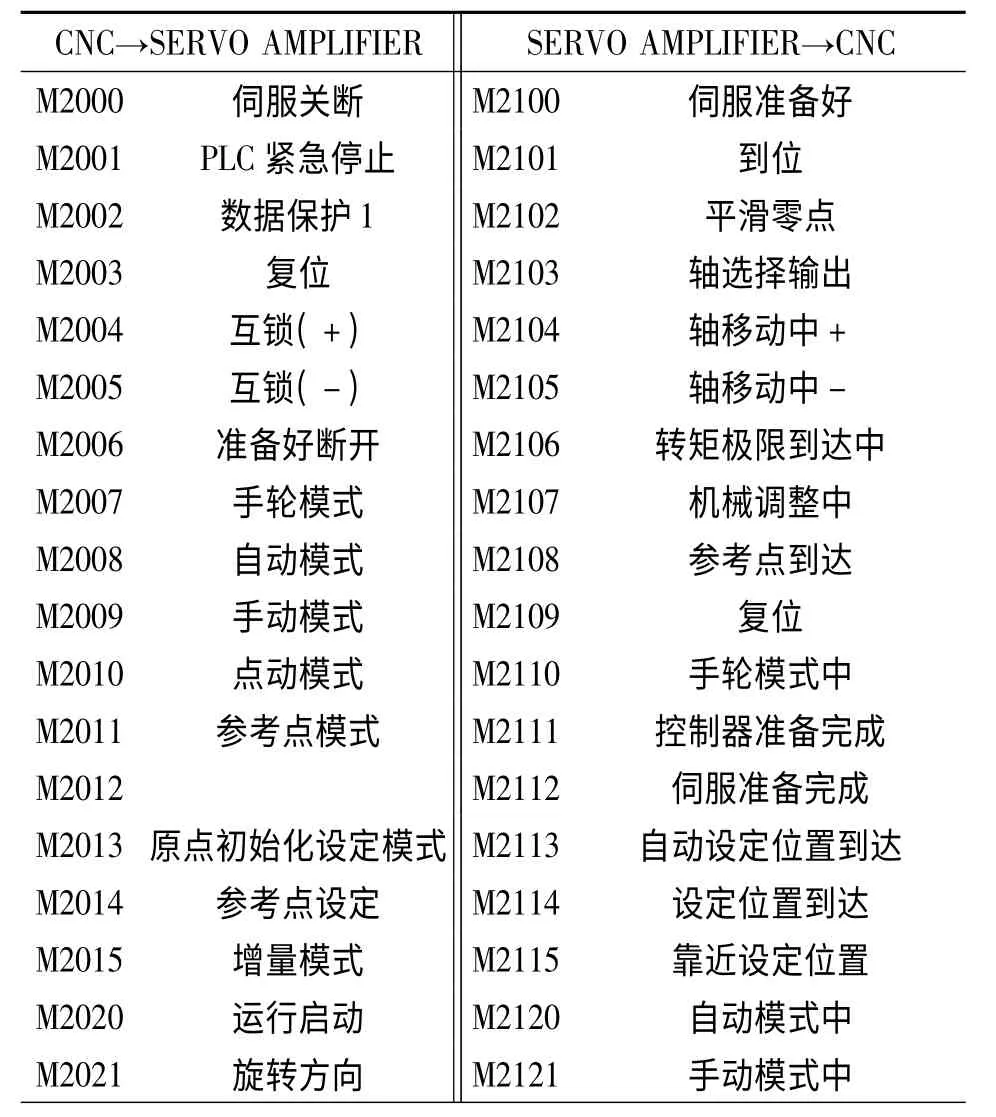

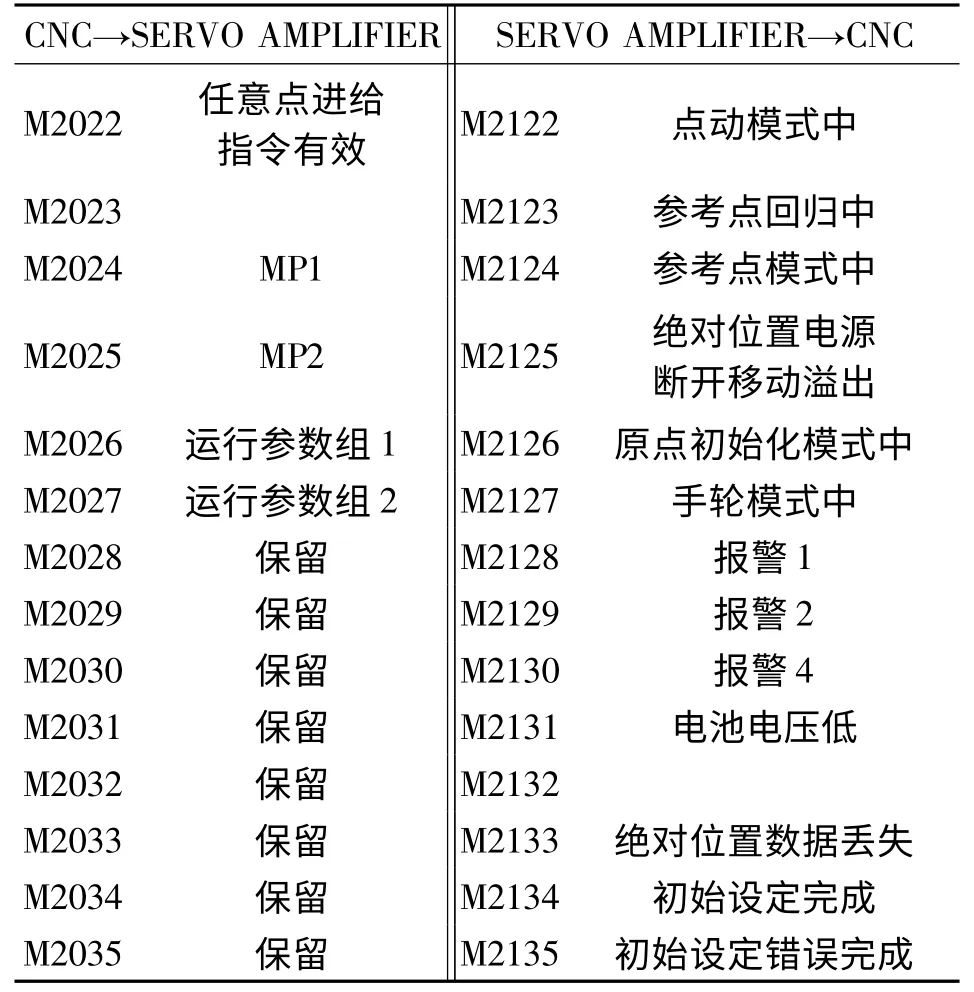

有关M730的R寄存器的控制命令的含义见表3与表4。

表3 R寄存器及指令(CNC→SERVO AMPLIFIER)

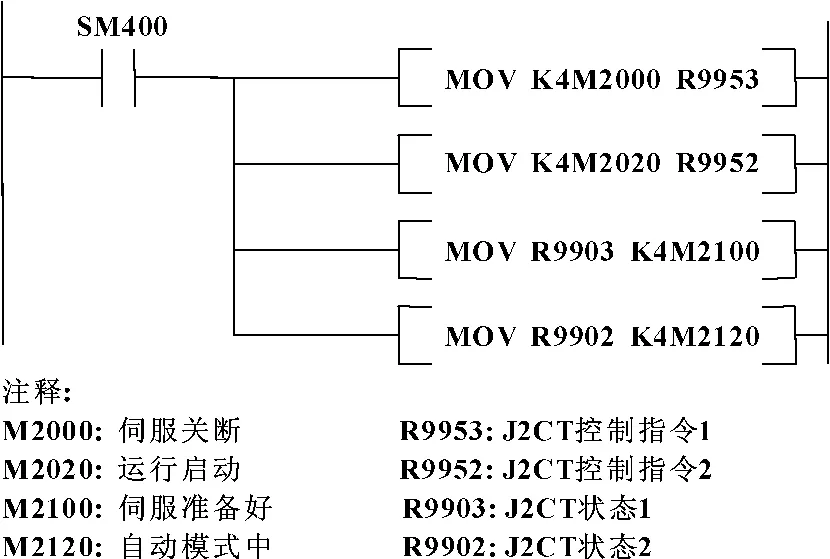

4 有关控制命令设定

有关控制命令设定如图2所示。

图2 有关控制命令的设定

表5 M寄存器指令

上接表5

5 刀盘运动控制

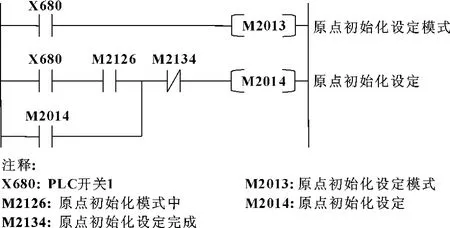

5.1 刀盘原点初始化

刀盘运动之前必须进行刀盘原点初始化。如图3所示,接通PLC开关1,系统默认当前刀套号为刀套#1,原点初始化完成,关闭PLC开关1;如果当前刀套号不是实际刀套#1,在手动模式将实际刀套#1 转到当前位置,再进行原点初始化。

图3 刀库初始位置设定

5.2 刀盘运行控制

刀盘原点初始化完成之后,刀盘转动要满足下面条件:

(1)有模式选择(M2007、M2008、M2009、M2010、M2015之一为ON);

(2)伺服打开(M2000为ON),之后电机抱闸打开;

(3)互锁信号打开(M2004、M2005为ON);

(4)有运行参数组选择(由M2026、M2027组合决定);

(5)有运行启动信号(M2020为ON)。

编程方法与NC轴类似,这里不作赘述。

6 结束语

实践证明:圆盘式刀库采用伺服电机替代异步电机控制刀盘运动,无需机械式开关或金属接近开关作刀套计数之用,运转定位速度准、快,极大地提高了刀具交换的可靠性和效率。