反求工程技术在损坏或破坏零件修复中的应用与数控加工

王亮德,刘玉美

(滨州职业学院,山东滨州256603)

传统修复零件的方法很多,目前应用较多的是数控加工配合电火花工艺完成修复。而数控加工必须要以精确的产品资料如产品结构图为基础。对于部分待修复的零件,这方面的资料往往不全,甚至没有任何资料,工程技术人员在修复时只能用简单的工具边测量尺寸边修复零件,这势必造成很大的误差,尤其对于形状复杂的零件更是束手无策。逆向工程技术为这一难题提供了一个一体化的解决方案:待修复的复杂零件→数据模型→修复的零件,这是一个高效的三维加工路线。

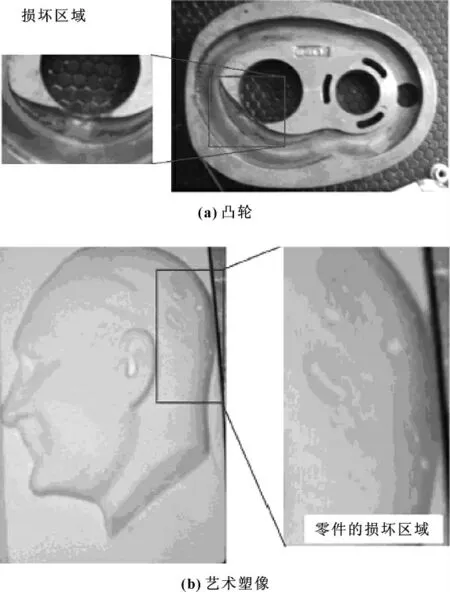

在此研究中,采用了两个不同的实例,每个被检测零件表面都有损坏或破坏,如图1所示:凸轮的边缘已经损坏;艺术塑像从模型中取出后,表面就有凹痕或缺口。这些被损坏的部分可以通过获取CAD 数字模型修复,然后将CAD模型传送到Pro/Engineer软件的CAM模块,生成G代码并模拟仿真,最后由数控机床加工出真实的零件。

图1 零件破损和损坏区域

1 CAD模型的产生

1.1 CMM测量与生成数据点云

系统的构成主要包括:三坐标测量机、探测头、控制单元和PC。这次应用的是D.E.A Scirocco 桥式CMM,用Renishaw PH9 装配接触式探测头,主要软件是野火版Pro/Engineer CAD/CAE/CAM 集成系统、PC-DMIS测量软件以及PC机上的Windows NT 操作系统。

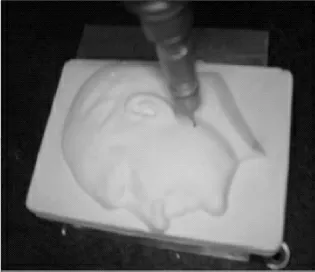

被测零件表面被损坏或破坏的区域如图1所示。零件的物理模型通过CMM的3 mm 直径的探测头进行扫描(见图2),CMM 所测的接触点的数据是根据测量表面触点的曲率半径的变化而确定的。测量的结果是一个适当的数据形式,而非相似数据,这在下一步的处理中是必须的。

图2 用CMM 进行扫描测量损坏零件

1.2 测量点的处理过程

CMM输出的数值就是被测点的中心在x、y 和z轴方向的向量值,输出点的格式与CAD模型的要求不一致。因此输出的测量数据格式必须转换成Pro/Engineer软件可以接受的格式,才可以处理数据直接生成零件的模型。

1.3 零件3D CAD模型的产生与误差调整

转换了测量数据的模型格式后,可以直接生成应用于Pro/Engineer CAD/CAE/CAM软件的格式。在CAD模型中,模拟零件表面需要通过获得的数字化点云定义零件的表面特征。表面特征包括连续表面和边界。从自由形态模拟测量的数据产生CAD模型的方法有两种:第一种方法称为曲线模型,在这种方法中,构成曲线首先由测量数据产生,也就是说由构成曲线网格产生曲面;另一种方法称为表面模型,表面直接由所测得点云产生。

其次,将PC-DMIS 中产生的模型导入到Pro/Engineer 野火版CAD/CAM软件中,最终将表面模型在Pro/Engineer软件中修改为实体模型。

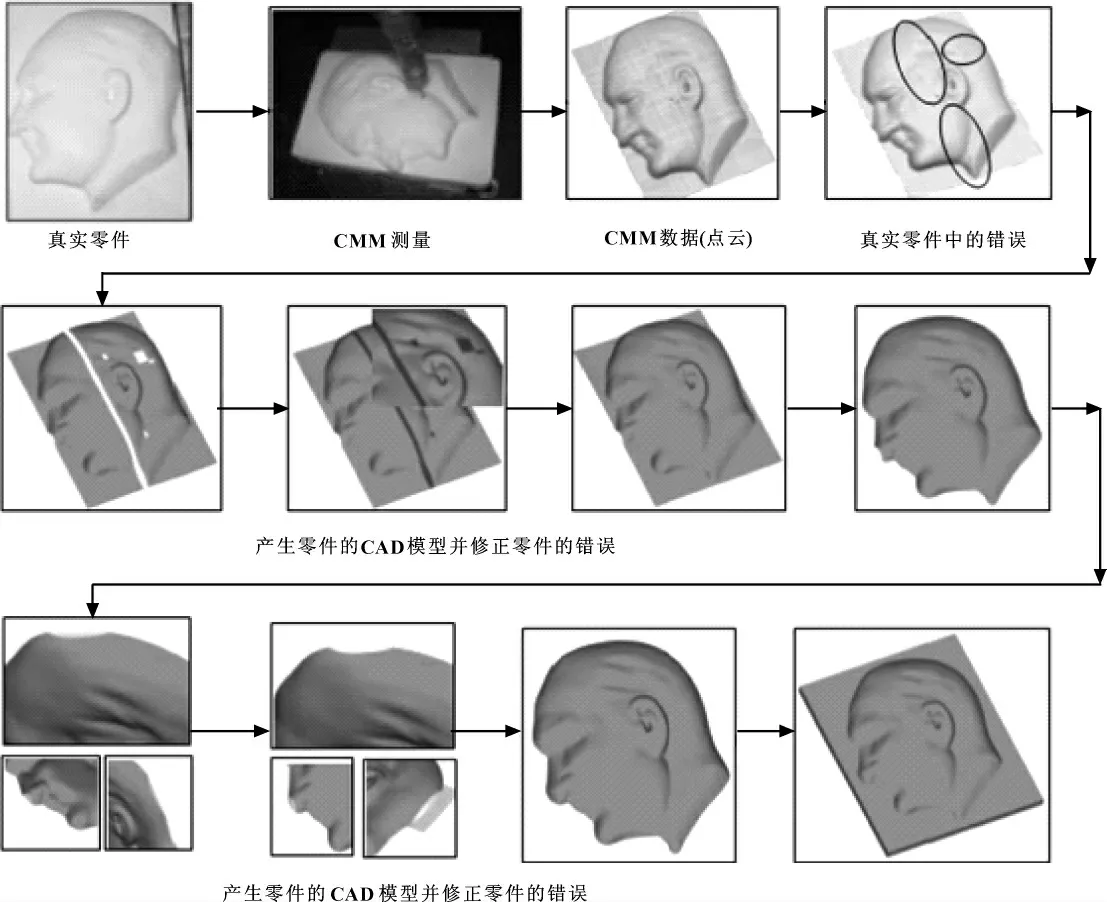

有两种原因导致了所获得表面模型存在误差:由于敏感扫面最初的点云和曲线可能产生错误,而必须用许多点来构成真实的表面,但是电脑以及程序存储不足以获取所有的数值,在扫描时就将零件表面分成众多很小的区域,并被定义为一个个的文件,最终它们又根据同一坐标轴重新拼合。因此,不可避免会造成误差的产生。利用现有的表面通过特征逼近的方式可以重构不完整的区域,如图3。

图3 艺术塑像的3D-CAD模型的产生步骤

1.4 实例研究

以艺术塑像的修复为例,具体步骤如下:

步骤1,艺术塑像表面数字化。通过CMM 逐点扫描零件表面,也就是说按照扫描的方向取点。为了获得最好的点云,必须规划好所测量的路径。路径的选择与3D 数字模型密切相关,它直接影响到3D模型的质量。

步骤2,点云的处理。点云的处理是逆向工程关键的一步,其结果直接影响到重构模型的质量。

步骤3,表面处理。由扫描获得数据结合表面特征,需要经过由点到曲线、由曲线到曲面、由曲面到实体的处理过程,并最终生成三维模型。

点的处理过程。由于半身塑像表面比较复杂,计算机及软件不能储存所有点的数值,整个模型不能只靠单一的表面数值产生近似表面,点云的预处理一般需要细分为许多部分,通过数值的细分,可以使点云的数值处理变得简单,精确程度也会提高,数据交叠的点将被删除。

曲线处理。逆向工程的目标就是产生精确、光滑的曲线和表面,每一条曲线可以直接由具有不同法矢的数据点生成,其结果是表面会更光滑、实体重构会更容易。

曲面的产生。曲面可以通过曲线网格结构模型获取,如图3所示。

步骤4,减少模型误差。将零件错误的曲面删掉,新的曲面通过曲面路径的方法获取,由于损坏而失去的几何形状可以通过图3所示的方式获取。

步骤5,产生3D模型。表面模型可以在Pro/Engineer 野火版中转化为实体模型,如图3所示。

2 CAD模型数控刀具路径的连续性效应评价

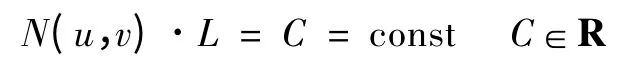

等参照线一般作为表面质量的技术指标,反射线或者强光突出线反映出的问题很容易被等参照线捕获,因为它们对表面法线的变化非常敏感。一个好的表面质量的特点是具有良好的等参照线。它是一个反应最初规律的工具,但是不能很好地反应曲率。需要特别注意的是光线方向的选择,如果N(u,v)是一个参数化的表面,L是平行光线,那么等参照线的给定条件为:

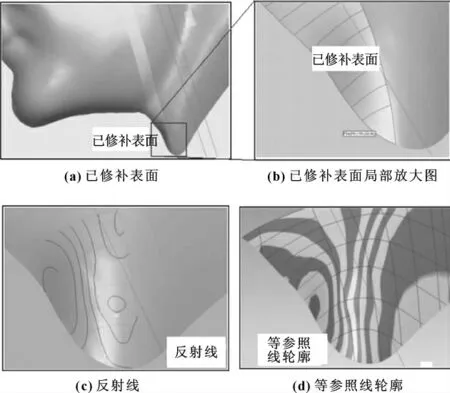

作者用等参照线分析功能,对已修复表面和原有表面进行连续性分析,光滑的等参照线和反射线必定会产生光滑的曲面。如图4所示。

图4 重构零件表面的反射线和等参照线分析

3 产生CNC程序和刀具轨迹

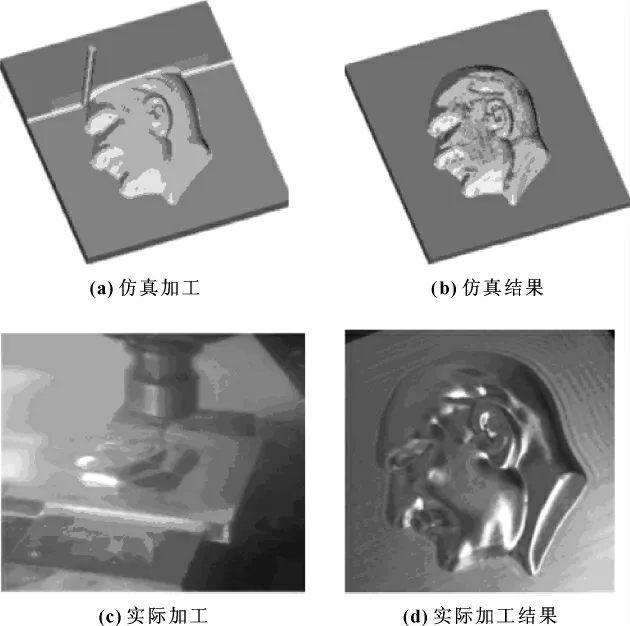

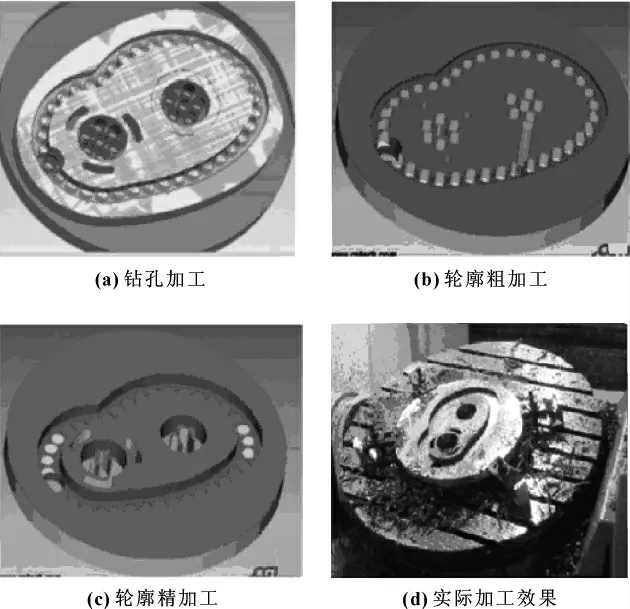

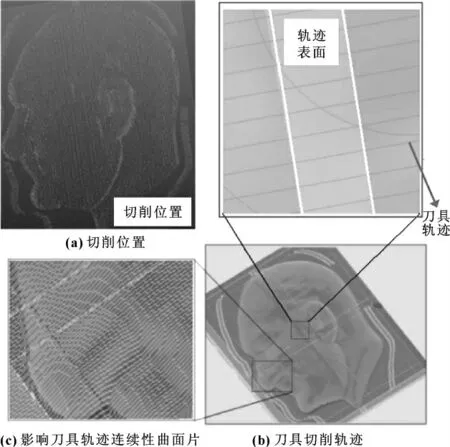

NC 加工工艺对加工表面有着特殊的要求,铣床对加工表面曲率半径的大小有一定的限制。在CAD/CAM 环境下进行数控加工时,如果模型表面缺乏高度的连续性,当刀具从一条切削轨迹转到另一条轨迹时,会导致切削速度的急剧变化,这种变化会在铣削加工过程中造成不良的震颤效果,这不仅影响表面切削质量,同时也影响切削刀具的寿命,因此应该最大限度地减少这种不良的效果,特别是复杂的曲面,应保证刀具轨迹在加工过程中的连续性。在零件实体模型产生后,就可以进行数控加工工艺规划并产生用于机械加工的剪裁部位的数据,通过后置处理产生加工程序,最终依照产生的CAD模型加工出零件,铣削顺序和轨迹代码(G代码)可以在Pro/MANUFACTURE模块产生。如图5和图6所示。

图5 生成头像的刀具路线与实际加工

图6 凸轮刀具路线与实际加工

图7 影响数控刀具轨迹的连续性曲面片

4 结束语

通过以上实例可以看出逆向工程是一项开拓性、实用性很强的技术,它不仅消化和吸收实物原型,并且能修改再设计以制造出新的产品,逆向工程极大地提高了零件的制造精度,尤其对于复杂曲面零件,并且是在缺乏原始资料的情况下,其优势更是显而易见的。

【1】YIN Zhongwei,JIANG Shouwei.Iso-phote Based Adaptive Surface Fitting to Digitized Points and Its Applications in Region-based Tool Path Generation,Slicing and Surface Triangulation[J].Computers in Industry,2004,55(1):15-28.

【2】LIN Y,WANG C,DAI K.Reverse Engineering in CAD Model Reconstruction ofCustomized Articial Joint[J].Medical Engineering & Physics,2005,27(2):189-193.

【3】MOTAVALLI S.Review of Reverse Engineering Approaches[J].Computers and Industrial Engineering,1998,35(1/2):25-28.

【4】张宝欢,史春涛,王涛,等.复杂曲面重建技术应用[J].机械设计,2005(7):60-62.

【5】潘建新.逆向工程技术在模具修复中的应用[J].机械研究与应用,2009(3):55-57.

【6】黄诚驹.逆向工程项目式实训教程[M].北京:电子工业出版社,2004:12-13.

【7】刘德平,陈建军,李道军,等.模具实体设计中的逆向工程技术[J].工具技术,2006(7):39-42.

【8】王亮德.复杂曲面零件的反求建模与数控加工探讨[J].煤矿机械,2009(8):118-120.