船舶轴带发电机驱动和主机启停控制装置研究

韦家础,谢永和

(1.浙江国际海运职业技术学院,浙江舟山316021;2.浙江海洋学院,浙江舟山316000)

船舶主机一般都有10%~15%的功率储备,为了充分利用这一功率裕量,很多船舶采用了轴带发电机(以下简称轴发),以达到经济节能的目的。这是因为主机热效率高,且主要采用价格低廉的重油作为燃料,因而可以降低油耗和油费;航行时柴油发电机组不必运行,机舱内只需轴发运行发电,所以机舱温度和噪声较低。由于这些优点,轴发在船舶上的应用日益广泛,现代大型船舶其功率已达500 kW以上,高的甚至有上万千瓦。但大多数船舶采用的是定距浆,为适应航行过程中航速变化的需要,主机配用了转速可调的中、低速柴油机,当转速变化时,直联式轴发输出的交流电频率和电压将发生变化,会影响用电设备的正常工作,故需要设法维持轴发转速恒定或采取措施使输出频率和电压恒定。

1 轴带发电机装置和船舶主机启停装置简介

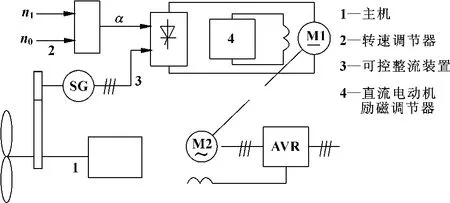

有些船舶轴发采用变流机组这一方法来稳定供电频率和电压,如图1所示。

船舶航行过程中,主机1 转速值并不恒定,轴发SG 发出的交流电频率、电压波动较大,经整流后供给直流电动机M1,再拖动同步电机M2 发电。转速调节器2根据交流发电机M2的实际转速测量值n1和给定转速值n0的偏差,调节可控整流装置5的控制角α,从而调节M1的电压以保证其转速恒定,从而保证M2 发出的交流电频率恒定,再加上自动电压调节器AVR的调节,能够维持电压恒定。这套系统能够给船舶电网提供恒频恒压的电能,但系统的构成环节较多,且能量经过交流电-直流电-交流电的多次转换,能量损失大。

图1 采用变流机组的轴带发电机装置

另有轴发系统采用晶阐管变换式整流-逆变稳频技术,如图2所示。

图2 采用晶阐管变换器的轴带发电机装置

轴发SG输出的交流电经过三相整流、滤波后,供给晶阐管逆变为频率恒定、电压恒定的交流电。逆变器只提供了电网负载的有功功率,负载的无功功率以及晶阐管逆变器的触发脉冲则由同步调相机SC 提供,SC的原动机可用电动机或辅柴油机,用来启动,投入电网后原动机可断开,SC处于逆功率运行状态。这类轴发装置需要调相机SC 一起运行,晶阐管通断时产生的干扰电磁波会影响电子设备和无线电通信。

另外,推进船舶的大、中型柴油机,普遍采用压缩空气启动系统,该系统主要由空气压缩机、启动空气瓶、主启动阀、空气分配器、气缸启动阀和启动控制阀等设备和管路所组成。这些器件需要占用较多的机舱空间。起动前,由空压机向气瓶预充气至规定压力(2.5~3.0 MPa),需要占用一定的备车时间,再者,如果主机试启动过程中耗气过多,会导致气瓶气压过低而造成启动失败。

如何将轴发驱动和船舶主机启停装置这两套互相独立的系统合二为一,并且工作可靠、高效节能、结构紧凑,值得探讨研究。

2 轴发驱动和主机启动一体化装置的研究

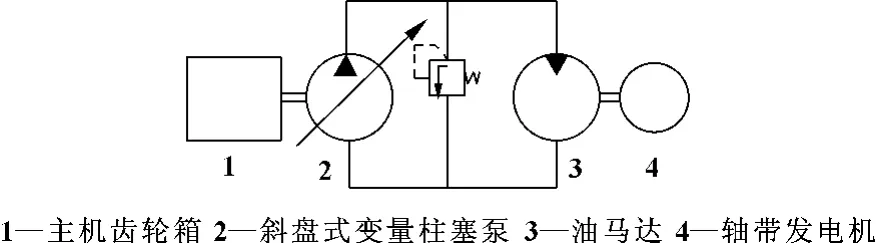

液压传动易于实现无级调速,与电动或气动元件相比,同样的功率下液压元件的体积最小。液压技术在船舶上的应用较普遍,如液压舵机、液压起货机、主机液压调速器等等,技术上成熟可靠。液压传动可以使轴发的转速稳定,图3为传动示意图,主机1通过增速齿轮箱驱动斜盘式变量柱塞泵2,产生高压油,经油马达3 驱动轴发4。下面分析速度调节原理。

图3 采用纯液压传动的轴带发电机装置

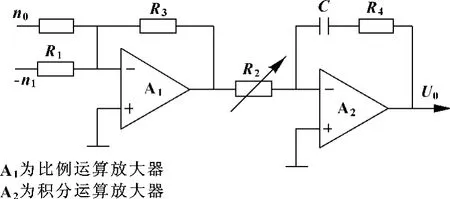

图4中,将油马达3的给定转速以正信号输入比例积分调节器,实际测量转速以负信号输入,这两个转速值之差为偏差Δu,则PI 调节器输出信号U0为:

图4 PI 电子调节器

如果油马达3的测量转速n1等于给定转速n0,那么转速偏差Δu为0,则PI 调节器的输出信号UO为0,变量泵2的斜盘角度调整量为0,其排量保持不变;如果主机1的转速降低,而变量泵2排量暂未变,那么马达3的转速将减小,偏差Δu 将增大,UO增大,增加变量柱塞泵2的斜盘角度,加大排量,使得马达3 恢复给定转速;如果主机1的转速高于给定值,变量泵2排量作相反的调节。排量调整速度很快,轴发的转速基本稳定,能够保证轴发4的交流电频率变化在±1%以内,达到供电要求。

但是,纯液压驱动传送效率不高,泵、马达的机械效率各以90%计,再加上内泄漏和管路传输的能量损失,总效率只有75%左右,四分之一以上的能量转化成热量损耗了。如果只采用纯液压驱动,能量损失较多,因此还需要进行改进。齿轮传动效率较高,最高可达98%,但是齿轮传动没有无级调速功能,将行星齿轮传动和液压调速相结合形成一体化驱动装置,发挥各自的优势,可以获得稳定的输出转速和较高的传动效率。再综合考虑增加主机启动和制动功能,则可以省去气动启动系统,腾出更多的机舱空间。下面介绍其特点。

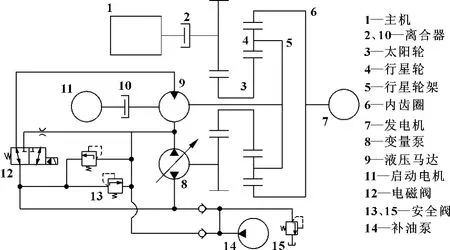

一体化驱动装置见图5。

图5 一体化驱动装置

如图5所示,主机1 通过离合器2 驱动太阳轮3、行星轮4、内齿圈6 和同步发电机7。最理想的情况是齿轮传动比等于轴发同步转速与主机经济转速之速比,那么主机以经济转速运行时,变量泵8排量可设为0,液压马达9 不转,液压系统没有传送动力,行星轮架5 不转动,此时为纯齿轮传动,效率最高。航行期间,若主机不是经济转速,比如偏高导致同步发电机7 转速也偏高,调节变量泵8的斜盘方向,使得行星轮架5 在油马达9的驱动下,与太阳轮3 同旋向转动进行补偿,使齿圈6 降速,变量泵的调节量由PI调节器控制,直到发电机7 降回同步转速为止;当发电机7 转速偏低,则反方向调节,发电机升回同步转速,发电机恒速恒频调节得以实现。转速偏差越小,由液压系统补偿的部分越少,传动效率越高。因齿轮模数要求取用标准值、而齿数肯定是整数值,故齿轮传动比不一定正好等于理想的速比,主机以经济转速运行时,未经补偿的轴发转速与同步转速可能会有偏差,这个偏差越小越好,故设计一体化装置时,要考虑使得齿轮传动比尽可能接近理想速比。

如果主机1 需要启动,由船舶柴油发电机提供电能给电动机11,电机启动成功后离合器10 接合,油马达9转换成油泵,油泵8转换成油马达驱动太阳轮3 和离合器2 对主机进行启动。主机达到发火转速后,喷油燃烧,启动成功则断开离合器10;主机顺利进入加速程序后,电动机11可断电。启动过程中,为减轻阻力,可以先断开同步发电机7的励磁电路让其空转。主机转速达到75%额定转速以上后,接通发电机7的励磁,发电、并车、转移负荷、解列柴油发电机。此后由一体化装置自动调节保持轴发转速恒定,再加上自动恒压装置AVR的调节,供给船舶电网频率、电压恒定的交流电。若需要设置主机盘车和慢转启动功能,则可以通过控制油泵排量大小分别实现,也可以设置主机3次试启动功能。

如果主机需要减速停车,一种方式是再生制动,要求先启动柴油发电机,并车、转移负荷、轴发与电网脱开;然后接通电机11 和离合器10,调大变量泵8的排量,加大油马达9的转速,使电机11处于再生制动状态,主机和轴系的惯性动能转换成电能回馈到电网。第二种方式是能耗制动,在主机转速不高的情况下,要求电机11断电、电磁阀12 通电,主机的惯性动能转化为液压能由节流孔消耗掉,最终完全停车。

3 结束语

文中介绍的一体化装置能够实现轴发恒速驱动和主机启停控制两种功能,发挥轴发经济节能的优势,采用主机回馈制动可以进一步节能。该装置省去了启动压缩气动系统,所占机舱空间少,结构紧凑,效率高工作可靠,结合电控系统自动调节控制,操纵简单,具有一定的推广价值。

【1】王文义.船舶电站[M].哈尔滨:哈尔滨工程大学出版社,2006.

【2】姜锦范.船舶电站及自动化[M].大连:大连海事大学出版社,2006.

【3】机械设计编委会.液压传动与控制[M].北京:机械工业出版社,2007.

【4】张庆永,常思勤.液驱混合动力车辆液压系统试验台设计与试验研究[J].机床与液压,2011,39(1):23-26.

【5】方桂花,何晓刚.机床液压系统的高效节能措施[J].机床与液压,2009,37(3):195-196.