乙醇萃取米糠油脱酸脱蜡工艺研究

胡晓军 李 群 许光映 高忠东

(山西省农业科学院农产品加工研究所,太原 030031)

稻谷是我国产量最大的大宗农产品,近5年稻谷产量在1.75-1.99亿吨之间,占全国粮食总产量的1/3以上,占世界稻谷总产量的31%,居世界首位[1]。米糠是稻谷加工精米时的主要副产品,由种皮、果皮、外胚乳和糊粉层组成。目前,我国米糠年产量超过1 000万吨,是一种产量较大的可再生资源。米糠营养丰富,其中富含蛋白质、脂肪、水溶性多糖、维生素、纤维素以及各种矿物质,米糠的营养成分为大米营养价值的60%。米糠一般含油量为15%~20%,若将这些米糠完全利用,可生产约140万吨米糠油。米糠油是一种营养丰富的植物油,其中含豆蔻酸0.5%~1%、软脂肪酸17%~18%、硬脂肪酸1%~3%、油酸40%~50%、亚油酸29%~35%、亚麻酸0.1%~1%等[2],最为突出的是米糠油含有2%~3%具有降低人体血清胆固醇、防治心血管疾病的功能的谷维素[3]。然而,由于我国稻谷处于小规模、分散加工,实际米糠有效利用在10%左右,因此,国内所生产的米糠油产品不足20万吨[4]。

米糠含活性很强的脂肪酶,能很快水解米糠脂质,使毛油酸价迅速升高,因此米糠毛油酸价很高,通常为 10~30 mgKOH/g,有的甚至更高[5];米糠毛油还含有3%~5%的蜡、以及磷脂、色素、臭气等杂质,必须通过精炼后,才能作为食用油脂。但精炼对谷维素的损失有影响,特别是脱酸工序对谷维素的保留起决定性的影响[6-7]。目前在生产上脱酸采用较多的是化学碱炼脱酸和物理脱酸,但是,碱炼脱酸存在炼耗大的问题,物理脱酸存在处理高酸价油时成本高、且对油品质量影响大的缺陷[8]。而且两种脱酸方法对谷维素均有较大的流失,物理精炼脱酸时谷维素破坏率为60%,化学精炼脱酸,谷维素流失率更高[9]。为解决米糠油脱酸和谷维素保存的问题,本研究利用乙醇、丙酮和甲醇与游离脂肪酸和蜡的介电常数接近、与油脂与谷维素的介电常数相差较大的特点[10],用乙醇等溶剂萃取米糠油进行脱酸、脱蜡的工艺及条件进行了研究,对生产富含谷维素的营养米糠油具有现实的指导意义。

1 材料与方法

1.1 材料及主要仪器设备

米糠毛油:市售,米糠毛油的酸值为18.9 mgKOH/g,谷维素质量分数为2.4%。

乙醇:分析纯,淄博市临淄东方红化工厂;丙酮:分析纯,常州市双良化工有限公司;甲醇:分析纯,连云港巨佳化工科技有限公司;乙醚:分析纯,淄博市临淄东方红化工厂;酚酞:分析纯,天津希恩思生化科技有限公司;氢氧化钾:分析纯,莱州市兴泰化工有限公司;饮用纯净水:怡宝食品饮料(深圳)有限公司;活性炭:TS-702,南通通森活性炭有限公司。

RE-3000A旋转蒸发器:上海亚荣生化仪器厂;BCD-215DK冰箱:青岛海尔股份有限公司;ZNHW-II电加热套:上海远怀化工科技有限公司;碱式滴定管:郑州市中原区兴华玻璃仪器厂。

1.2 试验方法

1.2.1 不同溶剂萃取米糠毛油对萃取率和酸值的影响

用95%乙醇、丙酮和甲醇3种弱极性溶剂为供试溶剂。按米糠毛油与溶剂为1∶3质量/体积比的比例,取100 g米糠毛油和300 mL各种溶剂倒入3个烧杯中,常温下充分搅拌后,倒入3个分液漏斗,静置6 h,上层的溶液与下层的米糠油分离,然后将溶液在旋转蒸发器上真空减压回收溶剂,得游离脂肪酸和蜡混合物,在4~8℃条件下使蜡结晶、过虑,分别得游离脂肪酸和蜡;下层为酸值较低、保留谷维素较多的的萃取后米糠油。重复3次,比较各处理萃取后米糠油的酸值、谷维素保留率、米糠油得率、游离脂肪酸得率、蜡得率和溶剂回收率。

米糠油得率=萃取后米糠油的质量/供试米糠毛油的质量×100%

谷维素保留率=萃取后米糠油中谷维素的质量/供试米糠毛油中谷维素的质量×100%

游离脂肪酸得率=回收游离脂肪酸的质量/供试米糠毛油的质量×100%

蜡得率=回收蜡的质量/供试米糠毛油的质量×100%

溶剂回收率=回收溶剂的体积/供试溶剂的体积×100%

1.2.2 不同乙醇浓度萃取米糠毛油对酸值和乙醇回收率的影响

设乙醇体积分数分别为50%、60%、70%、80%、90%和95%6个处理进行试验。按米糠毛油与乙醇的质量/体积比为1∶3,取100 g米糠毛油和300 mL不同浓度的乙醇倒入容器中,其他同1.2.1。重复3次,比较各处理萃取后米糠油的酸值和乙醇回收率。

1.2.3 不同料液比萃取米糠毛油对酸值和乙醇回收率的影响

设米糠毛油质量与95%乙醇的体积比为:1∶2,1∶2.5、1∶3、1∶3.5和1∶4共5个处理,取100 g米糠毛油和不同处理的95%乙醇倒入容器中,其他同1.2.1。重复3次,比较各处理萃取后米糠油的酸值和乙醇回收率。

1.2.4 不同次数萃取米糠毛油对酸值和乙醇回收率的影响

按米糠毛油质量与95%乙醇的体积比为1∶2.5,萃取次数设3个处理,分别是:1)萃取1次;2)萃取2次;3)萃取3次,其他同1.2.1。重复3次,重复3次,比较各处理萃取后米糠油的酸值、谷维素保留率、米糠油得率、游离脂肪酸得率、蜡得率、乙醇回收率和溶耗酸值比。

溶耗酸值比是指每百份溶剂萃取米糠毛油时的溶剂损耗与精炼前后酸值之差之比值。

2 结果与分析

2.1 不同溶剂对萃取率和酸值的影响

由表1可知,用乙醇、丙酮和甲醇3种溶剂萃取米糠毛油后,萃取后米糠油的酸值均有了明显的下降,经统计分析,3种溶剂对萃取后米糠油的酸值、米糠油得率、谷维素保留率、游离脂肪酸得率和蜡得率的差异均不显著(P>0.05),乙醇的回收率极显著高于丙酮和甲醇的回收率(P<0.01),而丙酮与甲醇两者之间的回收率没有显著差异(P>0.05)。从经济角度考察,用乙醇作为萃取溶剂明显优于丙酮与甲醇。

表1 不同溶剂对萃取率和酸值的影响

2.2 不同乙醇浓度对酸值和乙醇回收率的影响

从表2可以看出,不同乙醇浓度萃取米糠毛油后,在乙醇试验浓度范围内,乙醇的浓度越高,萃取后米糠油的酸值越低,统计分析结果显示,各处理间的酸值均呈极显著差异(P<0.01),表明用95%的乙醇作为萃取溶剂效果最好;各处理间的乙醇回收率差异均不显著(P>0.05)。

表2 不同乙醇浓度对酸值和乙醇回收率的影响

2.3 不同料液比对酸值和乙醇回收率的影响

从表3可知,米糠毛油与乙醇的不同质量/体积比例萃取米糠毛油后,处理1萃取后米糠油的酸值极显著高于处理2~处理5(P<0.01),处理2~处理5各处理萃取后米糠油的酸值差异不显著(P>0.05);溶剂回收率在处理1至处理5各处理间差异均不显著(P>0.05)。在生产中涉及溶剂回收问题,因此,在同等脱脱酸效果的前提下,溶剂的使用量越低真好,料液比越低生产成本越低,在本试验的乙醇浓度范围内,料液比为1∶2.5为最佳处理。

表3 米糠毛油与乙醇的不同比例对酸值和乙醇回收率的影响

2.4 不同次数萃取对酸值和乙醇回收率的影响

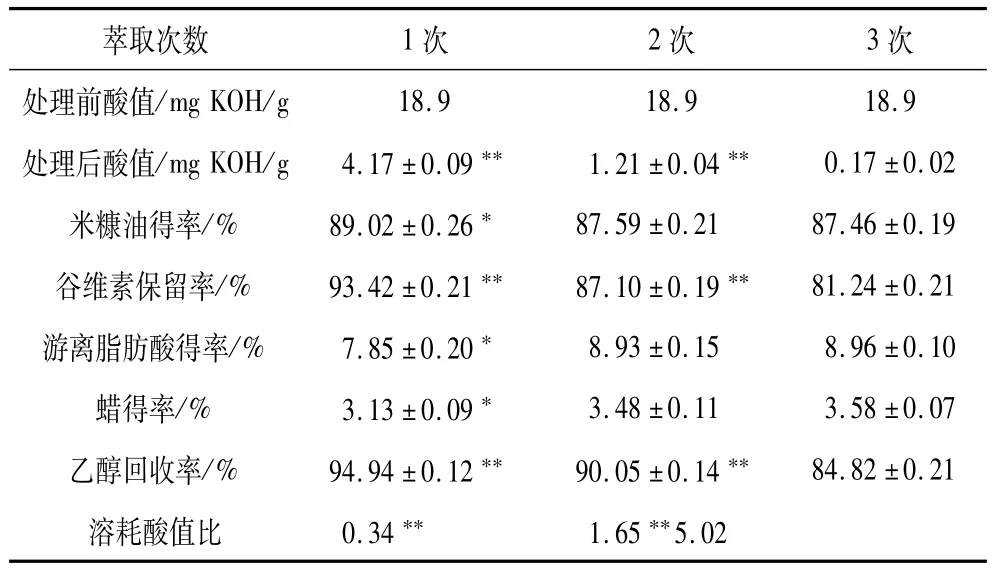

试验结果表明,不同次数萃取对酸值和乙醇回收率的影响很大,由表4可见,萃取次数与萃取后的酸值、米糠油得率、谷维素保留率、乙醇回收率成反比,萃取次数与游离脂肪酸得率、蜡得率、溶耗酸值比成正比,统计分析显示,萃取1次、2次、3次3个处理之间对萃取后米糠油酸值、谷维素保留率、乙醇回收率和溶耗酸值比4项指标均呈极显著差异(P<0.01),萃取1次时米糠油得率显著高于萃取2次和3次两个处理,萃取1次时游离脂肪酸得率和蜡得率显著低于萃取2次和3次两个处理。对米糠毛油增加萃取次数,可有效降低米糠毛油中的酸值,同时提高副产品游离脂肪酸和蜡的得率,但是,增加萃取次数就降低了米糠油得率、谷维素保留率、乙醇回收率,提高了溶耗酸值比。综合考虑萃取后多项指标,认为以萃取2次为宜。

表4 不同次数萃取对酸值和乙醇回收率的影响

3 结论

3.1 乙醇萃取米糠油脱酸脱蜡的优化工艺是:用95%的乙醇与米糠毛油按2.5∶1体积质量比、连续萃取2次,结果是:米糠油得率为87.59%,产品的酸值为1.21 mgKOH/g,谷维素保留率为87.10%,得到米糠毛油重8.93%的游离脂肪酸和3.48%的蜡,乙醇回收率为90.05%,溶耗酸值比为0.56。

3.2 乙醇萃取米糠油脱酸脱蜡工艺相比化学脱酸和物理脱酸工艺,设备投资少,谷维素保留率高,米糠油得率较高,回收了副产品游离脂肪酸和蜡。不足之处是消耗的乙醇较多,产品的酸值达不到一级油标准。在工业化生产中可考虑与物理或化学精炼相结合,以达到降低米糠毛油精炼成本、提高精炼效益的目的。

参考文献

[1]李经谋主编.中国粮食市场发展报告[M].北京:中国财政经济出版社,2003,96-101

[2]刘靖,张石蕊.米糠的营养价值及其开发利用[J].湖南饲料,2010(3):12-14,17

[3]谷克仁,梁少华.植物油料资源综合利用[M].北京:中国轻工业出版社,2001:214-220

[4]马传国,梁少华,王伟,等.一级米糠油生产工艺的研究[J].中国粮油学报,2005,20(5):98-100,119

[5]钟科贤.米糠一次浸出及米糠油物理精炼[J].中国油脂,2004,29(4):56-60

[6]刘军海.毛米糠油精炼对谷维素含量的影响[J].四川粮油科技,2002,19(4):13-16

[7]栾霞,祖丽亚,赵会义,等.物理精炼法生产富含谷维素米糠油[J].中国油脂,2005,30(6):23-25

[8]张国馥,王娟娟,郜山保.米糠油精炼新工艺[J].粮油食品科技,2012,20(2):21-22

[9]张松涛,杨振娟,徐子谦,等.米糠油脱酸工艺的选择和产品方案的设计[J].中国油脂,2005,30(10):45-46

[10]胡立志,朱秀清,冯晓,等.食用油和脂肪酸的介电特性[J].食品工业科技,2010(12):82-86.