提高圆柱凸轮加工精度的新方法探讨

程智勇

(广州铁路职业技术学院,广东广州510430)

所谓圆柱凸轮,就是在圆柱面上加工出按一定规律环绕的曲线沟槽,或在其端面上加工出特殊曲面。这些沟槽可以是首尾相连(封闭式)的,也可以是首尾不相连(开放式)的。凸轮沟槽可以是等宽的,也可以是不等宽的,但通常深度是相同的。采用常用的圆柱凸轮加工方法,往往很难保证精度。为解决这一问题,作者采用四轴加工方法来加工此凸轮,得到了较满意的效果。

1 工艺分析及保证精度的措施

根据以往的经验,加工凸轮槽是凸轮加工的关键。该圆柱凸轮的材料为40Cr,其外圆直径为540 mm,内圆(基圆)直径为516 mm,滚子轨道槽宽为32 mm,工作面粗糙度Ra 为1.6 μm,两端面的平行误差不大于0.01 mm,凸轮槽展开线如图1所示(包括凸轮槽中心线及上下轮廓线)。编制加工圆柱凸轮滚子槽的程序是以其展开线为依据的。

图1 凸轮槽展开线

凸轮类零件用一般三轴数控机床难以加工,因此需要增添数控分度头,通过联动的直线轴和回转轴实现圆柱凸轮槽的加工,以下是用卧式加工中心(四轴)加工该圆柱凸轮槽的实例[1]。

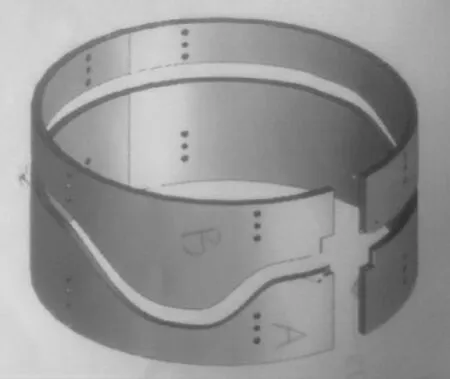

由于此圆柱凸轮不能用通用夹具装夹,需自行设计加工专用夹具(如图2所示),夹具圆柱面和凸轮配合,通过销钉定位紧固,夹具底座安装在数控回转分度头上,通过底板螺丝拧紧。切削加工前,在凸轮槽的铣刀中心线起始位置上用钻头钻一个工艺孔,并将底部修整平滑。

图2 凸轮专用夹具

因为圆柱凸轮表面粗糙度和加工精度较高,所以需分粗、精进行加工。以下使用MasterCAM9.1 外形铣削命令来编程加工。

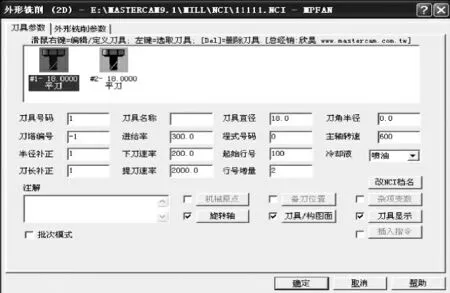

(1)粗加工

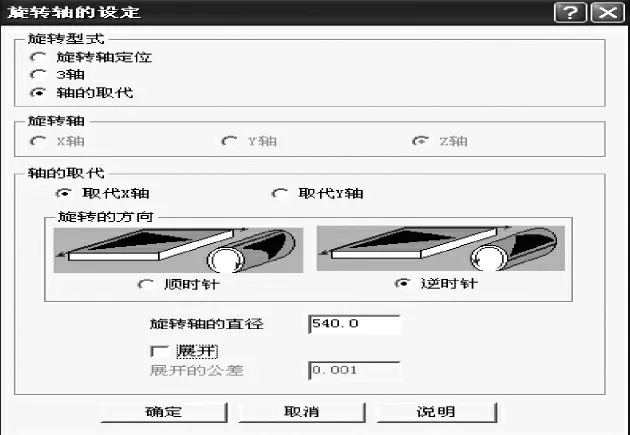

选择外形铣削选项,串联凸轮槽上轮廓线,单击“执行”按钮,进入“轮廓铣削”对话框。得出“刀具参数设置”如图3所示。设置工件的旋转轴可单击“旋转轴”按钮,出现如图4所示对话框[2]。作者选择“轴的取代”并勾选“取代X 轴”,当选择该按钮时,工件绕指定的旋转轴运动,刀具与旋转轴垂直。旋转轴直径设置为540 mm。

图3 刀具参数

图4 旋转轴设定

单击外形铣削参数,如图5所示,补正形式可选为电脑,补正方向设置为左,xy 方向预留量为0。刀具由每次铣削深度开始加工,进给下刀位置取值为3 mm,工件表面、加工深度都取值0。此时刀具是沿上轮廓线走刀,在实际粗加工时要把工件坐标系数据中y 坐标减0.3 mm(预留量0.3)。同理下轮廓线设置基本一致,根据情况修改补正方向和y 坐标加0.3 mm 等。

图5 铣削参数设置

后处理程序时,要选取后置处理器需带旋转轴的,即参数值为“YES”状态的后置处理器,* .pst 文件第6 行“4-axis/Axis subs.”,如Mpfan.pst,然后生成数控加工程序。

(2)精加工

同样取直径18 mm 的新刀具,采用与粗加工相同的程序铣削上下工作表面。将工件坐标系数据中y坐标加、减0.1 mm(预留量),然后把y 数值不断减小直至0 即可,通过这种方法不断铣削修正来达到最终的尺寸精度要求。

2 误差分析

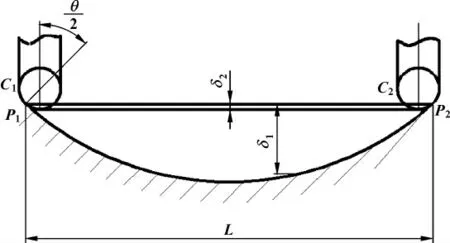

对加工圆柱凸轮进行线性误差分析,是凸轮数控加工中控制加工表面粗糙度和加工精度的一个重要环节。沿走刀方向切削的每一条刀具轨迹所引起的加工误差主要是由直线近似和曲面法向矢量误差引起的,因而产生线性误差走刀动作[3]。图6 为加工凹形曲面的过程。

图6 加工凹曲面刀位与曲面关系及误差

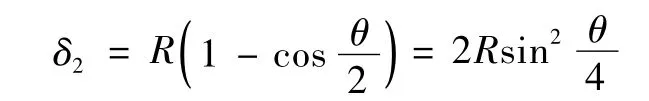

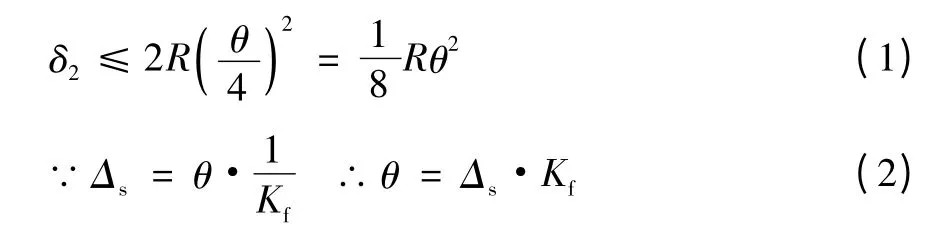

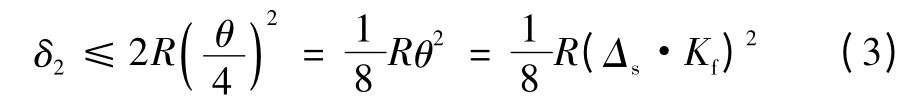

用刀具半径为R 的球头刀具,刀具移动一个步长,刀具中心线从P1处移动到P2处。由P1处的转动角-θ/2 移动到插补中点的O 再到P2处的转动角-θ/2,形成了法向矢量转动误差δ2,总误差为δ =δ1-δ2

由平面几何知识可知:

由于在误差范围内,一个步长对应的θ 很小,则又有

代入

式中:Kf是在插补段内沿加工表面进给方向的法曲率,Δs为在插补段内加工表面的弧长。

用球头刀具加工凸形曲面时的推导同加工凹形曲面的推导一致。

此误差既与曲面的法曲率Kf有关,又与刀具半径R 和步长L 及曲面弧长有关。线性误差与所加工的曲面形状有关,且正比于曲面的法曲率Kf,与插补段的曲面弧长Δs平方成正比,与加工用刀具无关。

通过上述误差分析得出如下结果:

(1)加工凸形曲面时,线性误差为过切;加工凹形曲面时,线性误差为增厚;加工平直面时没有误差。

(2)曲面的曲率不变,程序段长度越小处误差越小。

(3)程序段长度不变,曲面的曲率越小处线性误差越小。

通过以上的分析,在此例中,为了获得高的加工精度,可把线性化误差值取更小,这里取值为0.005 mm。在实际加工中,将线性化误差值取为0.005 mm后取得了合格的加工效果。

3 圆柱凸轮加工需要注意的问题

3.1 加工深度

由于该圆柱凸轮槽深(540-516)/2 =12 mm,不能一次性加工到位,而编程时,最大尺寸走刀为外圆直径540 mm,因此,加工时,对刀找正后通过调整工件坐标系的z 坐标来手动控制走刀次数,粗加工时可按每刀1 mm 深度来控制,精加工时则直接加工到所需尺寸。

3.2 加工等宽槽

对于宽度较小的等宽的圆柱凸轮沟槽,在留有加工余量的粗加工、半精加工之后,最好用直径和沟槽宽度相同的铣刀沿着展开中心线一次精铣出两个侧面,这样获得的精度最好。对于槽宽尺寸较大的圆柱凸轮(如此例),很难找到直径与槽宽相等的标准刀具,才采用较小直径铣刀两边靠铣的方法分别加工出两个侧面[4]。但在精加工完成后在槽腔坡度拐角比较大的地方需要人工修正,这样才可获得比较满意的等宽凸轮槽。

加工完成后的凸轮见图7。

图7 加工完成后的凸轮

3.3 检验

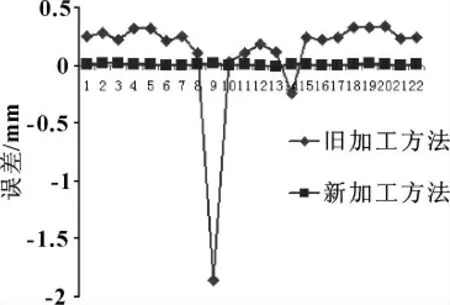

用三坐标测量仪手动数据采集,凸轮上的取点见图8,两种方法加工误差对比见图9,可见能得出比较满意的结果。

图8 取点凸轮图

图9 两种方法加工误差对比图

4 结束语

运用上述加工工艺规程对圆柱凸轮进行加工,结果证明:采用该加工工艺方法可以提高圆柱凸轮加工精度,对类似零件的加工具有参考作用。

【1】关天富.圆柱凸轮的批量数控加工[J].长春理工大学学报:综合版,2006,2(1):141-143,135.

【2】陈乃峰.基于MasterCam 的圆柱凸轮数控编程[J].CAD/CAM 与制造业信息化,2011(1):64-66.

【3】陈惠贤,姚运萍,段利英.基于数控加工的复杂曲面误差分析[J].组合机床与自动化加工技术,2006(10):35-38.

【4】刘宏.复杂曲面多轴数控加工非线性误差理论分析及控制[J].组合机床与自动化加工技术,2003(12):66-68.

【5】陈俊华,张美琴,盛刚.基于通用CAM 软件的圆柱凸轮数控编程[J].机械制造,2005,43(3):17-19.

【6】陆金贵.凸轮制造技术[M].北京:机械工业出版社,1986.

【7】孙祖和.MasterCam 设计和制造范例解析[M].北京:机械工业出版社,2005.

【8】刘瑞新.MasterCam 应用教程[M].北京:机械工业出版社,2005.

【9】迟荣兰,牛兴华,王媛.非等径两坐标加工圆柱凸轮的刀具,创成廓面及误差[J].机械传动,2007,31(4):21-23.

【10】尹明富.空间凸轮机构设计、误差分析于单侧面加工理论及实验研究[D].西安:西安理工大学,2003.

【11】赵韩,丁爵曾,梁锦华.凸轮机构设计[M].北京:高等教育出版社,1993.

【12】冯德坤,马香峰.包络原理及其在机械方面的应用[M].北京:冶金工业出版社,1994.