基于单片机的切削力报警装置开发

时忠明

(苏州农业职业技术学院,江苏苏州215008)

切削加工过程中,存在诸多物理现象,如切削力、切削热、刀具磨损、切削颤振等。其中,切削力对加工过程具有非常重要的影响。切削力增大,会使产生的切削热增多和切削温度升高,从而导致刀具磨损、破损,降低刀具耐用度,并引起刀具和工件的变形和振动,降低已加工表面质量。另外,切削力还是计算切削功率、确定机床负荷、选择切削用量的重要依据。

作者根据实验室的具体设备,针对YDIII-05 型三向压电式测力仪,研制了一个切削力报警装置。对切削加工过程进行在线监控,便于实时判断加工状态,实现工艺优化,从而达到保证加工质量,保证机床、刀具安全,提高生产效率,降低生产成本的目的。

1 报警装置的组成及结构

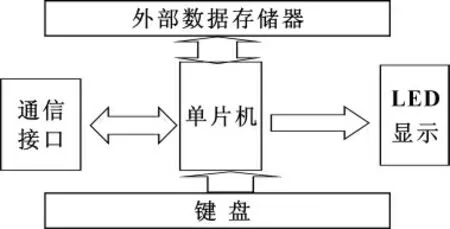

装置主要分成主控制器、通信模块、外部存储模块、显示模块、键盘模块等,整体框图见图1。

1.1 单片机系统

图1 系统整体框图

单片机选择飞利浦公司的P89C51RD2B。P89C51RD2B是一款低功耗、高速八位处理器,它与MCS_ 51 系列的单片机相兼容。它最大的特点是内部有20 kB 的程序存储器。由于采用C 语言作为开发语言,程序代码相对比较多。因此,这也是作者采用该款单片机作为主控制器的重要原因。单片机系统电路图如图2所示。

1.2 显示电路

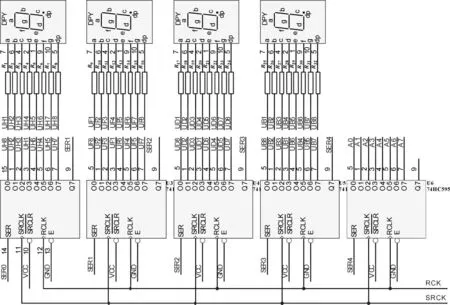

系统可以和上位机相连,通过上位机进行报警值的设置;当不和上位机相连时,可以通过显示电路,显示三坐标上的切削力,同时可以进行报警值的设置。显示电路采用74HC595 驱动数码管,静态显示方式,直观大方,亮度高,见图3。

图2 单片机系统电路图

图3 显示电路图

1.3 键盘电路、数据采集及通信电路

键盘是人机交换信息的重要途径,按照键盘与单片机的连接方式可分为独立式键盘与矩阵式键盘。

在该设计中,设置了4 个按键,分别定义的功能为“加一、减一、三坐标选择、切换”。考虑到按键数目不是很多,且单片机剩余的I/O 口较多,所以采用独立式键盘。电路原理图如图4所示。按键增加了上拉电阻,其目的就是把不确定的信号通过一个电阻钳位在高电平,从而增强键盘的抗干扰能力。

数据采集部分选用TI 公司的TLC2543。TLC2543 A/D 转换器运用很广泛,它是TI 公司的12 位串行模数转换器,使用开关电容逐次逼近技术完成A/D 转换过程。由于是串行输入结构,能够节省51 系列单片机I/O 资源;且价格适中,分辨率较高。

图4 键盘、A/D 采集电路

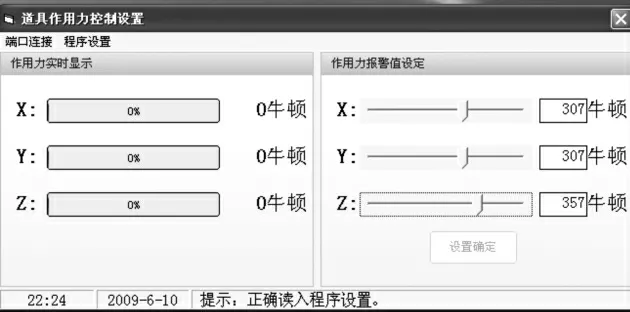

通信采用串行通信。根据传输信号的不同,可将串行通信分成3 种形式:TTL 电平信号传输、RS232C电平信号传输和双线差分信号传输。虽然单片机自带了异步接收/发送器UART,但其采用的是TTL 电平。为了将数据上传到计算机上,就必须在通信接口处采用相应的电平转换芯片来进行信号的转换。芯片采用的MAX232。图5 是上位机的界面,可以实现切削力实时显示和报警值设定。

图5 上位机界面

2 加工试验

进行了一组切削试验,以测试报警装置的性能。试验条件为:

工件:2A12 铝合金,T8 状态;

机床:Mikron UCP DURO800;

刀具:Fraisa 硬质合金两齿立铣刀,直径12 mm;

测力仪:YDIII-05 型三向压电式测力仪。

试验过程中,根据先前的实验结果,预先设定报警条件,进行了几次试验,效果很好。当某向切削力超过预先设定的值时,报警装置就发出较大的报警声音,并在该向切削力对应的显示位置显示红色,见图6 的测试报警装置的加工现场。

图6 加工现场

3 结论

结合具体设备和测力仪,应用P89C51RD2B 单片机,开发了一套切削力在线报警装置,可以用于切削加工试验过程中,监测切削力的突然变化,防止因切削力长时间超差,造成刀具、机床和工件的破坏。并在Mikron UCP DURO800 高速加工中心上进行了试验验证,效果良好。这样,可以有效地提高加工过程的可靠性和安全性。

【1】于忠得.单片机原理与工程设计实例[M].北京:清华大学出版社,2011.

【2】倪晓军,章韵.单片机原理与接口技术教程[M].北京:清华大学出版社,2009.

【3】http://bbs.elecfans.com.

【4】周元华,马卫国.多通道压力数据采集与分析系统设计[J].机床与液压,2011,39(2):119-117,100.

【5】许鹏,邓志平.细长轴加工的单片机误差补偿系统设计[J].机床与液压,2011,39(22):91-92.

【6】洪俊雄,朱兆优.可燃气体检测与报警装置的设计[J].湖南农机,2011,39(7):49-50.

【7】仇文宁,徐伟,陈东升.基于单片机的旋挖钻机防摔钻杆报警装置的设计[J].矿山机械,2011(3):15-17.