智能控制系统在大管径管接头坡口加工中的应用

吴焱明,胡鑫,王磊,董相文

(合肥工业大学机械与汽车工程学院,安徽合肥230009)

坡口机是一种对金属管道管口进行加工的机械,是管道换接修复过程中不可缺少的专业设备,它广泛应用于石油管道加工、城市地下管道铺设[1]等。针对大管径(大直径、大壁厚)工件坡口加工,高档设备多为进口,主轴采用变频调速系统或伺服系统,进给采用电液或液压伺服进给系统,价格昂贵[2-3]。而国内中低端坡口设备普遍存在柔性差、加工效率低、精度不高等问题,主轴一般采用三相异步电机、进给采用液压系统,以恒定工进速度进给,则随着切削刃与工件接触面积的不断增加,切削力也会相应增大,对刀具磨损、设备寿命和加工质量带来严重影响。因此,以较低的成本开发自动变速进给的坡口机具有现实意义和市场价值。

1 工作原理

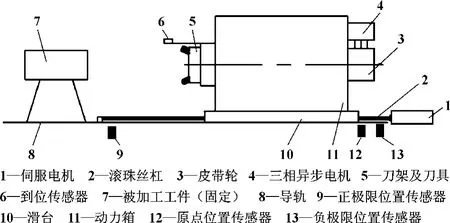

为实现对常用的直管、直角弯头和T 型管接头工件进行坡口加工,设计了由左工作台、中工作台、右工作台和夹紧定位装置等组成的坡口机,其中左、中、右工作台呈T 型分布,每个工作台由伺服单元与主轴单元两大部分组成。伺服单元包括伺服电机、滚珠丝杠副、滑台以及3 个接近开关,主轴单元由三相异步电机、动力箱、刀架等组成。以单个工作台为例,如图1所示。工件由夹具装夹单元定位完成后,三相异步电动机通过皮带轮、动力箱带动主轴和刀架部分旋转运动;伺服电机通过滚珠丝杠带动滑台在导轨上运动,构成进给运动。检测到位传感器、正极限位置、负极限位置和原点位置如图1所示。滑台的进给速度和位移量由PLC 程序中的相关指令来控制。

图1 倒角机示意图

2 控制系统硬件设计

控制系统的硬件主要由PLC、触摸屏和伺服电机、三相异步电机等组成。采用伺服电机进给系统具有一定的优势,它具有进给精度高、低速性好、方便维护等特点,而且相比于一般的液压系统,其动态特性也比后者高一些[2-3]。系统采用伺服电机带动滑台移动,不仅能实现精确定位,还能随时调节滑台移动速度和方向。

根据系统需求,综合考虑PLC 的高速脉冲输出端口、I/O 点数、存储器容量等因素,采用台达[4-5]DVP-PLC 40 EH00T2(I/O 的点数40 个,输入24 个,输出16 个)及其输入输出模块DVP16HP。

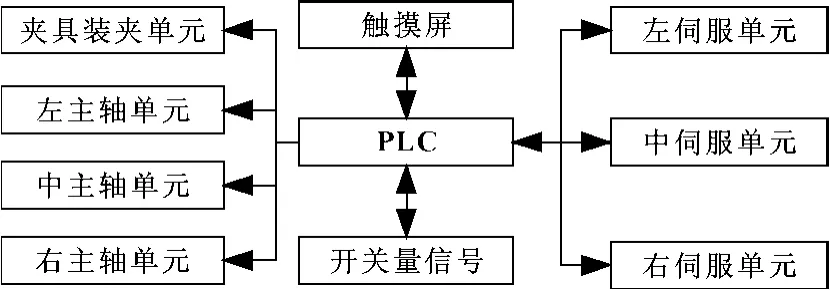

系统的控制原理如图2所示。控制系统以PLC为中心,接收外界开关量信号,以触摸屏作为人机界面实现和PLC 双向通信,控制着夹具装夹单元、左中右3 个方向的主轴单元和伺服单元的动作。同时电机实际工作速度、工作位置等参数信息可以在触摸屏上显示出来。通过在PLC 内建立工件产品参数库,在触摸屏上进行相关的操作,很方便地实现对不同工件的选择加工。

图2 系统控制原理图

3 控制系统软件设计

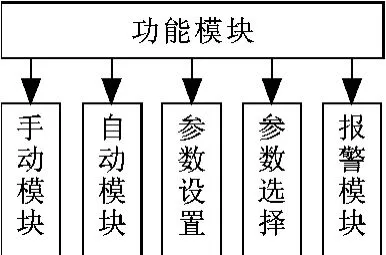

通过对整个工作流程以及PLC 指令系统的分析,采用模块化结构思想[6],将控制系统分为几个模块:手动模块、自动模块、参数设置、参数选择和报警模块。不同模块间的切换可由触摸屏上主界面的窗口来实现。功能模块如图3所示。

图3 倒角机系统功能模块图

各模块之间相对独立,综合考虑各模块间的逻辑互锁,保证加工过程中无论模块间如何切换,操作是否失误,也不会导致工件及设备的损坏[7]。比如在当前模块使用到的寄存器,如M、T、D 等,在该模块退出后,恢复到初始状态,特殊寄存器除外。

(1)手动模块。该模块为提供用户手动调试用,包括对左、中、右3 个方向伺服电机的前进后退及微调,左、中、右3 个方向的主轴启停,装夹定位单元的气缸夹紧及松开,回原点以及对3 个方向电机的位置显示和速度显示等。

(2)自动模块。该模块是在正常工作的模式下,为用户提供操作,包括自动的启动、停止和后退,对坡口方式的选择即单方向、两个方向还是三方向坡口,回原点以及对3 个方向电机的位置显示和速度显示。

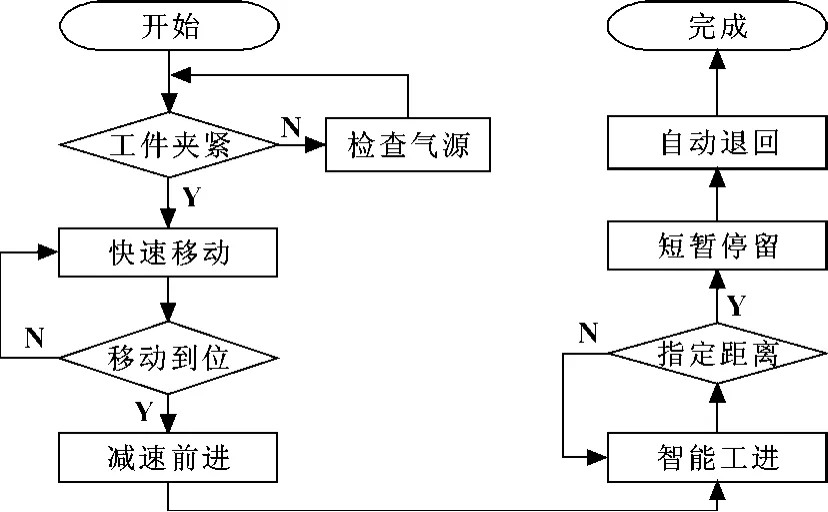

如图4所示,在工件夹紧之后,按下该模式的“启动”按钮,滑台首先快速移动,当到位传感器检测到工件后,滑台开始减速前进,并在切削过程中进入智能工进阶段。在加工完毕后,经过短暂停留对工件表面进行抛光,然后系统自动退回到初始位置。

图4 坡口机工作流程图

到位检测传感器可以检测加工的起始位置,实现对任意长度工件的加工,又可以避免打刀现象的发生[6]。

操作者在发现故障或不想继续加工坡口的时候,可以按“后退”按钮,滑台自动返回;或者按“停止”按钮,使滑台停在当前位置。

在加工过程中出现故障时,系统会切断动力电源,保证设备的安全,同时在触摸屏上弹出一个窗口,实时显示故障原因;当设备在运行中遇到紧急情况需要停止时,也可用外部的急停按钮来切断动力电源。

(3)参数设置。该模块建立不同工件的参数库,方便对工件的加工。通过PLC 内的变址寄存器和触摸屏,存储多组产品型号的工作参数,每组参数包括:产品型号、左中滑台快进速度、左中右滑台快进距离、初始工进速度、工进距离、快退速度等。在实际的操作中,可以直接根据待加工工件的型号,通过触摸屏选取相对应的该组工件参数。

每种型号的产品对应着序号1、2、3、4、…,在文本框中输入该序号和前述的工作参数,利用PLC的变址寄存器把该组数据存储在PLC 内D 区某段区间里。在按下“确定”后才可以写入到PLC 的地址内。

(4)参数选择。在参数设置完毕后,根据产品型号,在文本框中输入它所对应的序号,在按下“确定”后,即把该组工作参数:快进速度、快进距离、工进速度、工进距离、快退速度、支管工进速度、支管工进距离,从参数库中调用出来,传到PLC内程序的存储器内,以供使用。

(5)报警模块。提供报警信息,包括报警原因和报警时间。当滑台在移动的过程中到达极限位置后,伺服电源会自动断电,同时触摸屏窗口会弹出报警信息窗口。

4 智能进给的实现

在对大壁厚、大直径的工件进行加工时,针对当切削刃与工件接触面增大时,电机负载也将随之增大的问题,采用在工作过程中,通过变速进给保证切削面积恒定的方法来控制切削过程中的负载。

图5 智能变速进给原理示意图

切削进给原理示意图如图5,到位检测传感器检测到刀具到位信号后,伺服电机就开始减速运行一段距离,并在工作过程中进入智能工进阶段。在切削过程中,背吃刀量api随着进给的进行逐渐增大的。通过下面的公式计算:

式中:Si为切削面积;fi为第i 次进给量;api为背吃刀量;yi为当前位置;y0为到位传感器感应到工件时的位置;α 为刀具切削刃与进给方向的夹角,也就是坡口角度。

在实际工作中,切削面积S2,S3,S4,…,Si,…保持不变,为一个常数C,那么当api变大的时候,进给量fi变小,进给速度变慢。由式(1)和(2)得:

其中:C 为Si的常数值,通过多次试验确定。

利用上述已知参数条件,通过编写PLC 程序,把单位进给量fi转化为脉冲数通过伺服驱动器来控制伺服电机转速,即可达到控制进给速度的目的。

5 结束语

采用PLC 程序模块化的设计思路,通过PLC 与触摸屏的结合建立各种工件的参数库,用户可以对参数库进行操作,在实际加工中,针对不同的工件直接调用,提高了设备的智能性。采用到位检测传感器自动探测到工件的实际尺寸,实现对任意长度工件的加工。在加工大管径工件时,采用自动变速进给的方式,避免了工作过程中负载对设备的影响,以较低的成本提高了加工质量。

【1】弓海霞,房晓明,孟庆鑫,等.管道坡口机技术现状及其发展趋势[J].机床与液压,2004(12):1-3,49.

【2】苏红霞.数控无缝钢管倒棱机的研究与开发[D].杭州:浙江大学,2007.

【3】房文伟.钢管自动倒棱系统的研究与开发[D].杭州:浙江大学,2008.

【4】中达电通股份有限公司.DVP-PLC 应用技术手册[M],2010.

【5】中达电通股份有限公司.DVP-PLC 编程技巧大全[M],2010.

【6】吴焱明,伍斌,臧福海,等.基于PLC 的倒角机自动控制系统设计与研究[J].组合机床与自动化加工技术,2011(12):65-67.

【7】胡捷,邹优强.PLC 在钢管倒角机的应用[J].机床与液压,2000(5):99-102.