自带步进电机的轴向变量柱塞泵的设计及其流量控制

路芳,吴怀超

(贵州大学机械工程学院,贵州贵阳550003)

随着机电一体化技术的发展和计算机应用的不断普及,具有高精度、易控制等优点的数控液压系统的应用也日益发展。轴向柱塞泵的数字控制,主要要实现轴向柱塞泵流量的数字控制,以满足液压工作机构对液压动力流量的要求,因此,对轴向柱塞泵的数字控制主要是通过对其变量机构的控制来实现的[1]。目前,常见的轴向变量柱塞泵是通过改变斜盘倾角来实现对其流量的控制,这种控制方式要求轴向变量柱塞泵本身要有斜盘变量机构,这无疑增加了轴向变量柱塞泵本体的体积和质量,其结构比较复杂[2]。作者设计的自带步进电机的微流量变量柱塞泵通过改变步进电机输入频率实现流量控制,完全省去了泵本体的斜盘变量机构,体现了液压元件数字化、小型化的发展方向。

1 自带步进电机的轴向变量柱塞泵的结构及其工作原理

轴向变量柱塞泵由控制电机和泵体组成。由于步进电动机对其他设备的干扰小,具有无积累误差、易于计算机控制、可靠性强、维修方便等优点,因而选用步进电动机作为驱动装置[3]。

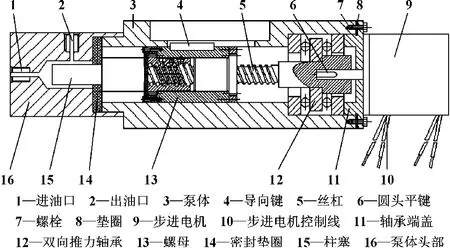

图1 为自带步进电机的轴向变量柱塞泵的具体结构。

图1 轴向变量柱塞泵的结构图

如图1所示,该泵主要由步进电机9、泵体3 以及泵头16 三部分组成,其中,步进电机通过输出轴与安装在泵体3 内部的丝杠5 连接在一起,传动螺母13 通过螺栓与柱塞15 连接在一起;在泵头16 内部设计有腔体、吸油口和排油口。其中,导向键4 可以防止螺母13 发生径向旋转。根据对泵输出流量的要求,通过单片机发出相应的脉冲信号,步进电机接受脉冲信号,旋转相应的角度,滚珠丝杠螺母副将步进电机的旋转运动转换成螺母的轴向位移,进而带动活塞作直线运动;活塞运动到极限位置时,步进电机接受换向信号,活塞反方向运动,如此便可以实现往复直线运动。

如图1所示,在机械结构方面,该泵最突出的特点是采用了一个滚珠丝杠螺母机构。滚珠丝杠螺母机构又称螺旋传动机构,它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动,滚珠丝杠螺母机构虽然结构复杂、制作成本高,但其最大优点是摩擦阻力矩小、传动效率高,因此作者采用它作为传动机构[3]。下面,对该泵所采用的滚珠丝杠螺母机构的部分参数进行设计计算。

设图1所示的步进电机为二相双极性步进电机,步距角为α,最大工作频率为fmax;变量柱塞泵的排量为V,柱塞的横截面积为S,柱塞往复运动一次的时间为t,出油口的最大承受压力为pmax。则丝杠的最大工作载荷Fmax为:

丝杠的工作长度L 为:

丝杠的最高转速nmax为:

柱塞的轴向最高移动速度vmax为:

由式(3)、(4)确定滚珠丝杠的导程ph为:

式中:i 为传动比,当电机与滚珠丝杠副直联时,传动比i=1。

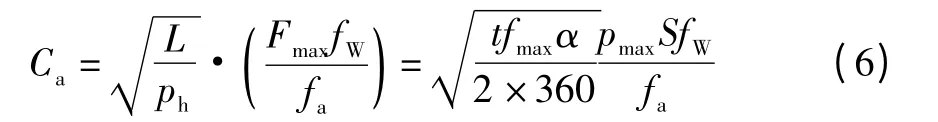

由式(1)、(2)、(5)计算额定动载荷Ca为:

式中:fW为运转系数,平稳或轻度冲击时,取1.0 ~1.2;fa为精度等级。

图1所示的微流量变量柱塞泵在实际使用时,为了配合完成吸油和排油,还需在进油口和出油口分别设置一个二位二通电磁换向阀。吸油时,进油口的阀打开,出油口的阀关闭;排油时,进油口的阀关闭,出油口的阀打开。通过控制步进电动机的输入频率可以控制柱塞往复运动的快慢,从而达到控制泵输出流量的目的。

2 自带步进电机的轴向变量柱塞泵流量与频率之间的函数关系

根据上述对轴向变量柱塞泵的结构和工作原理的分析,下面推导此泵输出流量与输入频率之间的函数关系,从而为实现对该泵的流量控制提供理论支持。

根据机电传动与控制的相关知识,图1所示的步进电机的转速n 为[4]:

式中:f 为步进电动机的工作频率(秒脉冲数);α为步距角。

设滚珠丝杠的螺距为t,则柱塞的行程L 为:

L=tn(8)

设柱塞的横截面积为S,则由式(7)、(8)可得泵的流量Q 为:

由式(9)可知:一旦泵的结构及其内部的滚珠丝杠螺母机构的结构确定了,泵的输出流量只与步进电机的频率f 和步距角α 有关;一旦步进电机的步距角固定,则泵的流量与步进电机的输入频率便成正比关系。

3 自带步进电机的轴向变量柱塞泵流量控制的实现

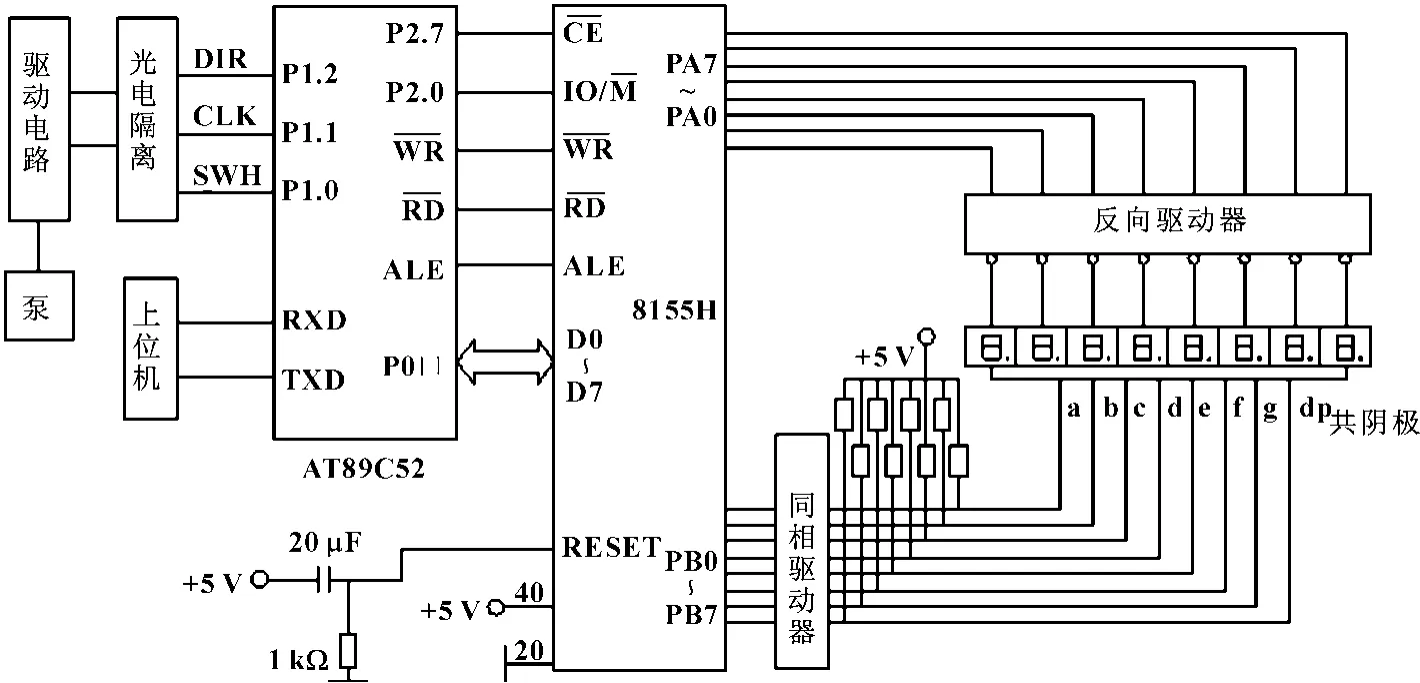

为了驱动图1所示的自带步进电机轴向变量柱塞泵,并实现其流量控制,从而达到自动控制泵运行的目的,设计了如图2所示的控制电路原理图。如图2所示,采用 AT89C52 单片机作为微控制单元(MCU),并通过8155H 扩展芯片扩展了其I/O 接口。为了实现图1所示变量柱塞泵自带步进电机频率的变化,需要MCU 向该步进电机的驱动电路输入脉宽调制波形(PWM),此PWM 波形的频率和占空比可由MCU 进行控制。具体的实现方法为:为了得到具有一定的频率和占空比的PWM 波形,可利用MCU 的内部定时器来实现;为了改变该PWM 波形的频率和占空比,可通过改变MCU 内部定时器的赋值来实现,而赋值的大小可由操作者通过上位机输入。另一方面,为了实现泵的吸油和排油,需要控制步进电机的正反转,因而,MCU 还需向该步进电机的驱动电路输入方向控制信号。

基于上述思路,如图2所示,通过P1.0 脚输出步进电机的开关信号SWH;通过AT89C52 单片机的P1.1 脚输出步进电机所需的PWM 波形,即时钟信号CLK;通过P1.2 脚输出步进电机正反转所需的方向控制信号DIR。此3 路信号经过光电隔离后接驱动电路便可与泵的控制线连接。为了实现步进电机频率的变化,将AT89C52 单片机串行口的RXD 和TXD 脚与上位机相连,从而通过串行通信的方式来实现对频率的控制。为了将操作者的输入频率和占空比数值实时显示出来,在图2 中特采用了8 个共阴极数码管来进行显示,其中,前5 个用于显示频率,后3 个用于显示占空比。为此,设置8155H 的PA 口为输出口,该口通过反向驱动器后作为8 位共阴极显示器的位扫描口,设置PB 口作为输出口,该口通过同相驱动器后作为显示器的段码输出口。

图2 自带步进电机变量泵的控制电路原理图

4 结束语

设计了自带步进电机的轴向变量柱塞泵及其控制电路,通过改变频率达到改变泵流量的目的,使泵的体积和质量大大减小,体现了液压元件数字化的发展方向。

【1】苏明,陈伦军.轴向柱塞泵的数字控制方式[J].现代机械,2008(5):40-42.

【2】吴怀超,周勇,张秀华.基于MSP430 单片机的轴向变量柱塞泵驱动系统的开发[J].计算机工程与设计,2010,31(19):4194-4196.

【3】张建民.机电一体化系统设计[M].北京:人民邮电出版社,2010.

【4】张忠夫.机电传动与控制[M].北京:机械工业出版社,2010.

【5】耿随心.基于单片机控制的数字变量轴向柱塞泵[J].电气时代,2006(11):118-121.

【6】钟伟弘,关保国,张善青.步进电机的驱动及微机控制[J].天津理工大学学报,2000,16(2):66-69.

【7】黄赞.基于AT89C51 单片机的步进电机伺服系统设计[J].机床与液压,2004(3):48-56.

【8】周忆,于今,黄放,等.流体传动与控制[M].北京:科学出版社,2008.