全液压钻机顶驱回转机构同步系统分析与仿真

刘丽娜

(内蒙古民族大学机械工程学院,内蒙古通辽028000)

目前各国的液压钻机大部分都采用顶部驱动钻井装置,简称顶驱。该系统不但可以节省20%~25%的钻井时间,而且也可有效防止卡钻事故,特别适用于斜井、高难度的定向井的钻探。顶驱装置将由液压马达驱动,这就需要高压大排量的液压马达。顶驱回转机构采用结构形式、尺寸、精度尤其是排量相同、容积效率较高且相等的4个轴向柱塞液压马达作为执行元件,马达以并联工况为主。当钻机长时间工作后,会发现齿轮的磨损严重,减速箱因受力不均易产生振动从而影响钻进性能。出现这种情况的原因在于:系统由4台液压马达提供驱动力,然后再经减速器的1 对减速齿轮将动力传给主轴,在传递过程中,扭矩难免会有差异;另外,4个马达在尺寸、制造精度等各方面也不可能完全相同,这就造成了钻进过程中4个马达的同步精度降低[1]。

1 LUDV控制系统简介

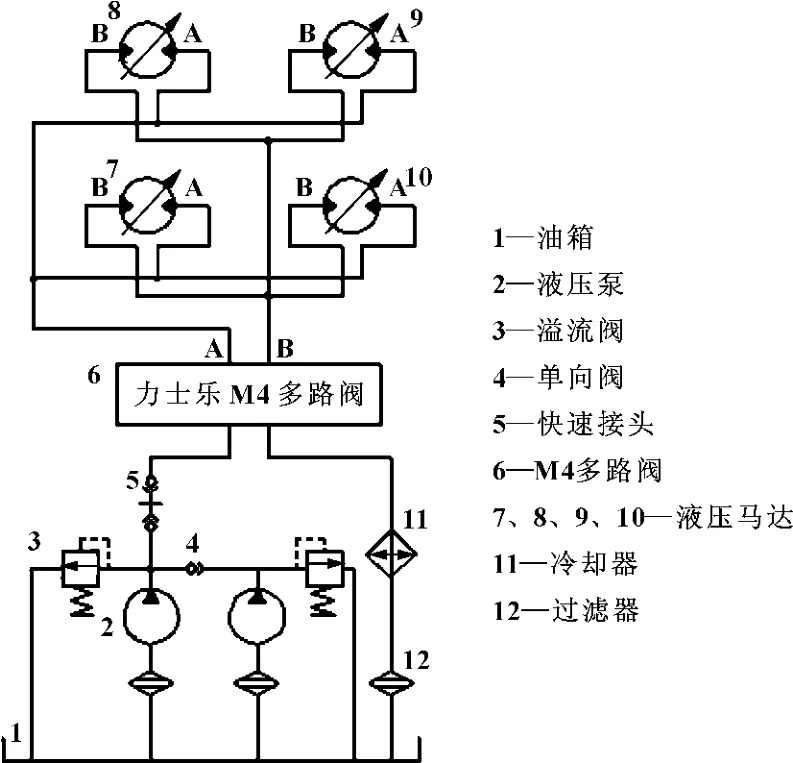

如图1所示,4个马达为并联连接,多路换向阀是手动控制换向阀门的组合,以进行多个工作机构的集中控制,采用的型号为力士乐M4、M7 等集成阀组。工作时,4个马达驱动减速器,减速器再带动主轴旋转[2]。为了保证4个马达的同步转动,采用了负载独立流量分配系统(LUDV)。

图1 顶驱回转机构液压原理图

LUDV系统是力士乐等公司在改进负荷传感技术的基础上发展起来的,是与负载无关的流量分配系统,通常由压力补偿阀、梭阀、LS控制阀等元件组成[3]。当有多个执行元件同时工作时,系统通过梭阀来将其中最高的压力负载信号反馈到压力补偿阀以改变泵的缸体摆脚来实现变量。由于系统能自动检测出负载的最高压力,所以泵始终以大于最高压力一个微小值,为系统供油[4]。这样一来,泵能够提供与负载相匹配的流量,减小了系统的能量损失,提高了效率。当泵所提供的流量不能保证各马达正常工作所需时,并不是优先供给负载较小的执行元件,而是系统按照节流口的开口面积大小,按比例地把流量分配给各执行元件[5],从而保证同时工作的执行元件动作同步,避免造成元件的磨损。

通过改变各节流阀阀口面积,不仅实现流量的按比例分配,而且泵输出功率也与负载功率相匹配,提高了系统效率,节约了能源[6]。根据以上叙述,泵的供油量不足时,任何一个马达也不会停止工作,而是同时按比例地减小转动速度,并不影响传动精度,大大提高了系统的工作性能。

综上所述,流量不受负载的影响是这个控制系统的主要特点。而其他控制系统就不能满足这一点,目前控制性能良好的独立流量分配系统已经广泛应用于各种液压系统。

2 LUDV控制系统的工作原理及仿真建模

2.1 LUDV控制系统的工作原理

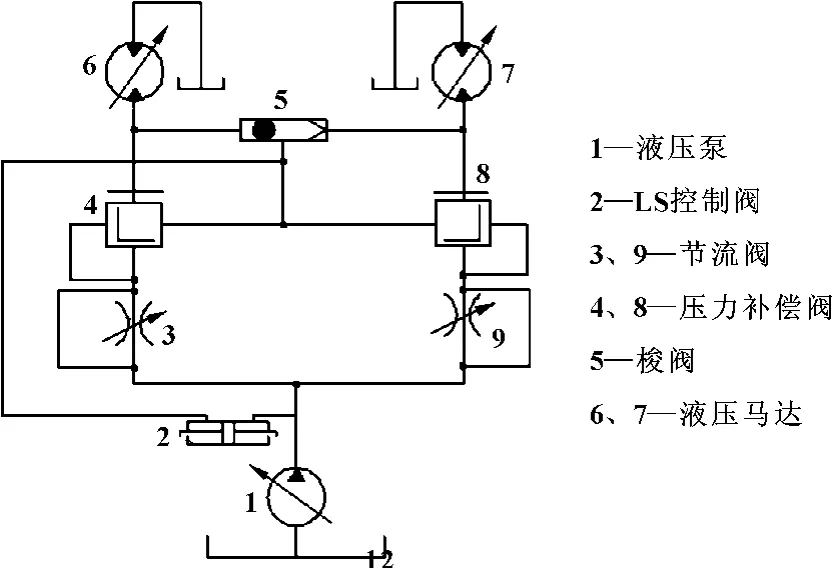

如图2所示为LUDV控制系统的原理简图。

图2 LUDV控制系统原理图

控制阀组以整体式多路阀为主,包括操纵阀和压力补偿阀,操纵阀又由节流阀和换向阀组成,因为换向阀对于控制原理没有什么影响,所以图中并没有画出。图中只列出了两液压马达并联,如果能实现两马达同步,那么4个马达也就能实现同步。图中利用梭阀将两马达中工作压力较高的信号pm分别传给LS控制阀和压力补偿阀,换向节流环节设置在压力补偿阀之前,其进口压力为泵的出口压力ps。压力补偿阀控制换向节流阀的压差,它的一端压力为高负载压力pm,则有:

pA1=pm+pk1pA2=pm+pk2

如果调解其开启压力pk使得pk1=pk2,则有pA1=pA2,因为换向节流阀的前后压差Δp=ps-pA,由此可得出Δp1=Δp2=Δp,其流量公式为:

式中:Q1、Q2为两换向节流阀的流量;

C1、C2为流量系数;

A1、A2为阀口截面积;

Δp为阀口前后压差;

ρ为液压油密度。

由以上公式可以得出:流经两个马达的流量之比只与两节流换向阀的开口面积成正比,即:因此只要调节好两阀的开口面积使A1=A2,就可以使进入两马达的液压油的流量相等。当系统负载发生变化、泵的供油量不足时,Δp 相应减小,但是仍然有Δp1=Δp2=Δp,所以流量仍然与阀的开口面积成正比,流量还是成比例地分配。

2.2 仿真建模

在计算机技术突飞猛进发展的今天,以及一些相关学科如:流体力学、近代控制理论、可靠性理论等的发展,为液压仿真技术的发展打下了坚实的基础[7]。应用仿真技术,可以对研究对象进行仿真实验,研究设计方案的可行性,分析结构参数对系统或元件性能的影响[8],从而为设计者提供设计、调试和使用的可靠依据,将进一步推动液压技术不断向前发展。

作者采用法国IMAGINE 公司开发的AMESim软件对液压马达同步系统进行仿真计算和深入分析。

建立同步系统仿真模型需要用到液压库、机械库、信号库等。系统中所用到的控制阀如果在软件中没有模型,就需要用软件所带的液压元件库自行设计。对于系统中的动力机构、控制信号以及变量马达和泵等各种元件,分别在各库中选取,最终,根据图2建立如图3所示的仿真模型。

进行液压马达同步系统仿真时,选择各种元件的模型以及确定各种参数是很重要的。但是精确地设置参数是很困难的,只能在反复的仿真过程中不断地调整各参数。此次仿真主要是说明阀后压力补偿,使得在负载不相同的情况下,确保阀口前后压差致使流量分配不受负载影响。故给出压力补偿阀的主要参数如表1所示。

图3 LUDV控制系统仿真模型

表1 压力补偿阀主要参数

假定两马达,分别受负载力矩T1=400 N·m、T2=500 N·m,液压泵的排量为220 mL/min,额定转速为1 000 r/min,两节流口直径相同。为了从液压的角度来解决不同步的问题,采用了在阀后进行压力补偿的方式,虽然两马达所受负载力矩不一致,用压力补偿的方式使节流口前后压差一致,使流量的分配不受负载影响。图3是采用阀后压力补偿模型的AMESim模型。

3 LUDV系统仿真

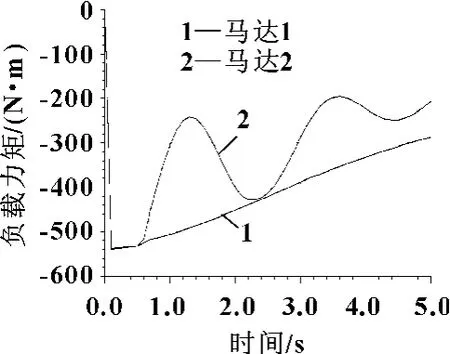

图4是两马达所受负载力矩,两负载的差异很大,马达入口压力差异也大,如图5所示。

图4 两马达所受负载力矩

图5 两马达入口压力

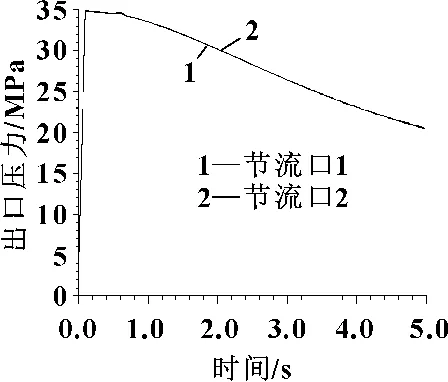

压力补偿的作用就是将压力小的增大,使两节流口出口压力达到一致。如图6所示,通过补偿作用,两节流口出口压力基本一致,且都逼近压力大的值。这是由于通过梭阀的作用,将压力大的一方引入压力补偿阀,用来与节流口压力进行比较并达到平衡。图7是节流口入口压力,两节流口入口压力一样,是泵的出口压力,知道了阀口前后压力,就知道了阀口前后压差。如图8所示两节流口前后压差基本一致。

图6 两节流口出口压力

图7 两节流口入口压力

图8 两节流口前后压差

阀口前后压差达到一致,使通过节流口的流量不再受负载的影响,流量的分配由节流口开度决定,做到了流量的独立分配。因此要两马达同步,只需要控制两节流口的开度一致便可达到目的,如图9、10所示两马达的流量、转速基本达到一致。

图9 两马达流量

图10 两马达转速

根据以上分析,仿真结果可以总结如下:

通过仿真分析,可以看出阀后压力补偿能很好地实现流量的分配不受负载的影响,通过控制阀口开度来控制通过阀口的流量,同时阀后压力通过补偿达到一致,不会出现流量只流向阻力小的地方的情况,实现了按阀口开度比例来分配流量。

4 结束语

对顶驱回转机构的液压马达同步系统进行了分析,采用负载独立流量分配(LUDV)控制系统来保证各马达长时间的同步精度。介绍了LUDV控制系统组成并分析其工作原理,用AMESim软件建立控制系统模型;最后进行仿真,主要是说明了阀后压力补偿,使得在负载不相同的情况下,确保阀口前后压差一致,使流量的分配不受负载影响,从而使各马达的流量保持一致,最终马达同步。

【1】张翼.正确消除液压同步马达的同步误差[J].流体传动与控制,2008(6):51-53.

【2】沙永柏.串联马达承载力分析[J].工程机械,2009(2):47-49.

【3】王四新.浅谈挖掘机的液压系统和元件[J].液压气动与密封,2000(2):27-28,31.

【4】陈欠根.负载独立流量分配(LUDV)控制系统[J].液压与气动,2003(10):10-11,9.

【5】蒋道成.LUDV控制系统的动态仿真[J].机械工程师,2008(4):27-28.

【6】吴晓健.液压挖掘机功率控制节能技术研究[D].长沙:中南大学,2005.

【7】程燕,鲍务均.综述基于ADAMS的液压仿真虚拟样机技术[J].机械研究与应用,2005(1):94-95.

【8】江玲玲.基于AMESim的液压系统动态特性仿真与优化研究[D].绵阳:西南科技大学,2007.