新型气旋浮装置选矿废水处理过程的流场仿真分析

张智亮

(西南石油大学,四川成都610500)

选矿废水是选矿工艺排水、尾矿池溢流水和矿场排水的统称,大量存在于煤矿、铜矿等矿山企业。选矿废水水量大,悬浮物含量高,含有害物质种类较多且浓度较低。每吨矿石选矿用水量为5~10 t。随着我国经济的不断发展,工业水平的不断提高,选矿废水的排量越来越大,如果不能得以有效处理,这些选矿废水就会严重污染环境,危害水产行业和植物生长及人体健康。新型气旋浮装置是在结合充气式水力旋流器和气浮式水力旋流器的理论基础上发展起来的,国内研究较少,到目前为止仅西南石油大学省部共建“石油天然气装备”教育部重点实验室正在研究,该装置应用广泛,能够在石油、矿业、农业等多个领域进行应用。作者对新型气旋浮装置选矿废水处理过程的流场进行仿真分析。

1 新型气旋浮装置结构简介

1983年,MILLER等设计了第一台用于油水分离的充气式水力旋流器[1],1996年,余仁焕[2]设计了一台顶部进料的充气式油水分离水力旋流器,其原理与MILLER等设计的旋流器的原理是基本一致的,只是在进料、溢流等方式上有所改变。

为了进一步提高分离效率,2002年,沈自求等[3]设计了一种气浮式水力旋流器。在该系统中,将压缩空气注入溶气罐,然后油水混合物由溶气罐进入水力旋流器进行油水分离。水力旋流器采用双锥结构,顶部设有溢流管,底流通过底部尾管流出,经过试验证明,排出水满足废水排放的要求,主要用于环保与污水回用。但以上两种旋流器只能分离尺寸较大的颗粒,对于尺寸较小的颗粒则不能较好地完成分离,新型气旋浮装置就是针对这一缺点而产生的[4]。

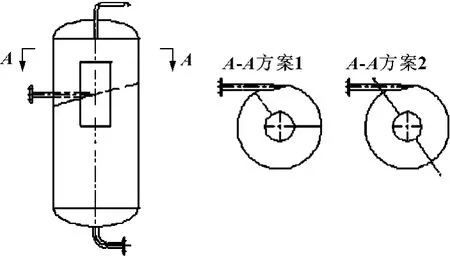

新型气旋浮装置,是将漩流和气浮二者有机结合在一起的分离装置。其主要部件为导流叶片、绕流柱、立式容器罐、上部排气管、切向进液管、下部出水管。实验用2 m3/h气旋浮装置结构外形如图1所示。

图1 实验用2 m3/h气旋浮装置结构外形

其典型流程为:选矿废水-三相分离器-气旋浮(两级串联)。

新型气旋浮装置主要特点:

(1)分离效率高,停留时间短;

(2)无运动部件,无需更换保养;

(3)体积和质量只是常规分离设备的1/3;

(4)根据不同水质可提供小尺寸试验装置进行现场试验,获得最佳运行参数,因此针对性强;

(5)结构简单,制造难度小。

2 新型气旋浮装置选矿废水处理过程的流场仿真分析

2.1 气旋浮流场分析软件

新型气旋浮装置选矿废水处理过程的流场仿真分析属于三相分析,即气-废水-水。本流场仿真分析采用目前国际上应用极为广泛的商用流场分析软件——Fluent 6.3.26和Gambit 2.3.16两个软件。采用带旋流修正k-ε模型。

2.2 网格划分和定义边界条件

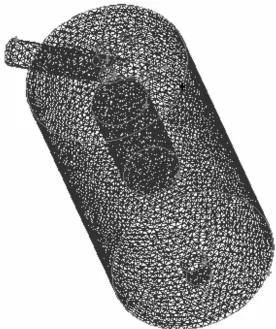

在使用商用CFD软件的过程中,大约有80%的时间是花费在网格划分上的,可以说网格划分能力的高低是决定工作效率的主要因素之一。该模型对网格要求比较严格,经过比较,采用结构网格较为适宜。将气旋浮装置分解为四大部分即:2个出流口、1个进流口和圆柱段。选择混合网格单元体分别进行网格划分,然后再合成,如图2所示,总网格数为697 856个。进流口定义为质量流动入口,即气、废水、水三相以一定的质量流量沿切向进入气旋浮;溢流口和底流口分别定义为压力输出;定义气旋浮所有的管壁为静止的No-Slip-Wall,与其接触的流体的相对速度为零,而且认为与周边没有物质和能量的交换。

图2 气旋浮网格结构划分

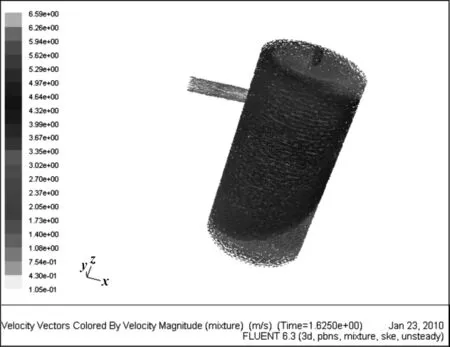

2.3 流场模拟结果与分析

整个计算过程大概需要二十几个小时甚至更长的时间,根据计算机硬件配置不同而异。计算过程中的残差收敛曲线如图3所示,各逼近余数曲线呈下降状态,当达到1×10-4值时,计算趋于稳定收敛,残差曲线基本趋于水平的直线,计算结果达到了很好的精度。这时流场基本趋于“定长”,即流场中各参数的模拟结果基本上不再随着计算迭代步数的增加而改变,即可认为运算结束。

图3 流场模拟计算过程中的残差收敛曲线

2.3.1 流体轨迹

图4为气旋浮内的流线轨迹图,可以清楚看到:从入口处流入的选矿废水在气旋浮装置内腔上部沿侧面快速切向进入气旋浮腔内以产生高速旋转的流场,这样就会使密度较小且挥发性较强的悬浮有机物旋流成微小颗粒,与空气充分接触;同时,在气旋浮轴线中心部分形成一个向上运动的内旋涡,悬浮物通过气体的作用向这个内漩涡的部位运动,从气旋浮装置上面的溢流口排出;而密度较大的水相在进入装置之后,由于受到旋转流场的作用,沿径向向外运动,形成外旋涡流场,在到达气旋浮装置器壁之后沿着器壁向下运动,最后在底流口排出,通过这样的措施,达到废水分离的目的[5]。

图4 气旋浮内的流线轨迹图

2.3.2 速度场的分布规律

从图5和图6可以看出:当选矿废水进入气旋浮腔内形成漩涡,就会形成各种压力区,在气旋浮边壁处形成高压区,且压力最高;而靠近轴线中心部位形成低压区。在流体旋转边界,沿任何微小元体速度环量均为零,即旋转流体在此区域内的流动为无旋流动,即势流流体微团只沿曲线移动,而没有绕本身轴线的旋转运动,因此称这一区域为势流旋转区,是没有外界能量补充的涡流运动,即流体力学中的自由涡。由图6可以看出,在贴近边壁地方,流体速度为0,随着到边壁的距离变大,流体切向速度迅速变大,达到最大值后又快速变小。

图5 气旋浮内混合相等速度分布云图

图6 切向速度分布图

2.3.3 分离性能

采用分离效率的高低来衡量气旋浮的分离性能。而影响分离效率的因素很多,下面以分流比这个重要参数来进行说明。

分流比F直接影响旋流器的分离效率,反映了气旋浮装置溢流口和底流口之间流量的分配关系,在选矿废水悬浮有机物浓度一定的情况下,气旋浮装置存在着一个最优的分流比范围。根据前面所述,设置悬浮有机物占入口质量流量比的5%,水占入口质量流量比的93%,气占入口处质量流量比2%,入口流量为0.45 kg/s的条件下,得到如图7所示的分流比-效率的关系曲线。从图7可以看出:随着分流比的不断增大,分离效率也在不断地增高,当分流比稳定在12%~14%这个范围内,气旋浮装置的分离效率就基本达到了90%。如果分流比再增加,分离效率基本保持不变,但存在局部小幅度下降的趋势,这是因为如果分流比过大,气旋浮装置就不能承受废水的处理,会改变气旋浮装置内部流场的特性,大量的废水就会未经过处理直接从溢流口排除,导致分离效率下降。因此,可以得出结论,存在着一个气旋浮装置的最佳工作区间,这个工作区间内相应的分流比就是气旋浮装置的最佳分流比。

图7 气旋浮分流比与分离效率的关系

3 试验效果及开发应用价值

3.1 试验效果

将此新型气旋浮装置应用于四川一大型煤矿的选矿废水处理中,通过多次试验检测,该流场仿真分析与现场实测结果比较吻合。因此,采用流体分析软件技术来研究气旋浮在选矿废水处理中的流场规律是可行的。同时,经过气旋浮两级串联处理后水质如图8所示,经过实验检验,水质完全达到可排放标准。

图8 气旋浮两级串联处理后水质

3.2 新应用开发方向的实际意义

气旋浮装置除了可以应用于选矿废水外,还能够应用于矿山的其他方面,以选煤厂为例,探讨其开发应用的价值。

(1)对于无浮选的中小型重介选煤厂,气旋浮技术可以作为多功能一体机来进行应用,主要可以取得两方面的突出效果,第一可以较好地回收经重介分选过的低灰粗颗粒精煤,第二可以降低细粒煤的分选成本。

(2)气旋浮装置可以应用于采用重介—浮选联合流程的大型选煤厂,通过该技术既能够甩掉高灰细泥,又能够较好地回收经重介分选过的低灰粗颗粒精煤,能够有效地提高浮选效率。

(3)气旋浮装置对于采用其他流程的选煤厂,也一样具有开发应用价值。该技术既能够降低选煤生产成本,又能够简化分选回收细粒煤的工艺流程。这是由于该技术能够较好地甩掉高灰细泥,能够得到较低灰分的细煤泥,同时又能够回收较高质量的粗煤泥。

【1】赵国庆,张明贤.水力旋流器分离技术[M].北京:化学工业出版社,2003:13-26.

【2】余仁焕.含油污水处理技术进展[J].上海环境科学,1996,16(8):38 -41.

【3】沈自求,赵立新,李枫,等.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000:34-37.

【4】THEW Martin.Hydrocyclone Redesign for Liquid-liquid Separation[J].The Chemical Engineer,1986,7(8):17 -23.

【5】蒋明虎,赵立新.产出液预分离水力旋流器的机理及试验研究[J].石油学报,1998,19(4):104 -108.

【6】张作萍,谢旭时,王忠,等.液-固(气)旋流器流场压力和分离粒径的计算及应用[J].机床与液压,2008,36(6):76-79.

【7】张作萍,陈海,郭金基,等.液-固(气)旋流器分离性能分析及环保工程应用[J].中山大学学报:自然科学版,2008,36(3):131 -133.

【8】褚良银,陈文梅,罗茜.锥齿刑水力旋流器的分离特性研究[J].化工机械,1997,24(1):63 -67.

【9】蒋明虎,赵立新.液-液水力旋流器的入口形式及其研究[J].石油矿场机械,1998,27(2):3 -6.

【10】YONG G A B,WAKLAY W D,TAGGART D L,et a1.Oil-water Separation Using Hvdrocyclones:an Experimental Search for Optimum Dimensions[J].Journal of Petroleum Science and Enginring,1994(11):37 -50.