转动微动磨损条件下7075铝合金的局部疲劳行为研究

沈明学, 周 琰, 宋 川, 莫继良, 蔡振兵, 朱旻昊

(1.浙江工业大学过程装备及其再制造教育部工程研究中心,杭州310032;2.西南交通大学牵引动力国家重点实验室摩擦学研究所,成都610031)

微动损伤主要包括疲劳裂纹扩展和表面磨损两种破坏机制。微动引起的裂纹萌生与扩展是导致构件服役寿命降低的主要原因,其危害性往往超过材料磨损[1,2]。目前国内外针对微动开展的绝大多数研究主要集中于切向模式[1]。而影响微动损伤的因素很多[2],其中不同微动模式下导致的局部疲劳行为的差异尚不明确。转动微动是指在交变载荷作用下,接触副发生微幅转动的相对运动,它不同于扭动或滚动,其回转轴平行于接触表面且固定不动[3]。转动微动现象广泛存在于航空航天、轨道交通、人工植入器械等领域,如常见的螺栓与连接板、铆接件、轴承与支座、轭轴等配合面处的损伤,很大程度上都是转动微动所致。近年来,作者所在课题组针对转动微动的表面损伤行为和磨损机制开展了大量研究,但国内外对转动微动导致的局部疲劳裂纹萌生和扩展行为的相关研究尚未见报道。

7075铝合金具有密度小、比强度高、加工性能和耐腐蚀性好等优点,广泛应用于航空航天、轨道交通等领域,是工业生产中的主要结构材料之一[4~6]。尤其在飞机制造业中占有非常重要的地位,其合金用量占飞机结构材料的比重较大[7]。本工作以7075铝合金与GCr15钢球配副为研究对象(选择该对磨副主要是为了在7075铝合金一方凸显损伤现象),重点考察了7075铝合金在不同转动角位移幅值条件下转动微动磨损诱导的局部疲劳损伤行为,并比较了转动与切向微动磨损的局部疲劳行为的异同。

1 实验材料与方法

本研究采用球/平面接触方式,7075铝合金为平面试样,试样尺寸为10mm×10mm×20mm,硬度为HV50g60,σs≈502MPa,经研磨抛光至表面粗糙度R a≈0.04μm;对偶件为φ40mm的GCr15钢球(硬度为HV50g870,R a≈0.3μm)。

转动微动磨损实验在文献[3]所述装置上进行。实验参数如下:转动角速率ω=0.2°/s;转动角位移幅值θ=0.25~2°,法向载荷Fn=50N;循环次数N=103~105次;空气环境,温度为(20±3)℃,相对湿度(50 ±5)%。实验后,用环氧树脂镶嵌试样后打磨做剖面分析,并用光学显微镜(OM)和Quanta200型扫描电子显微镜(SEM)观察磨痕的表面和剖面形貌;用 NanoMap-D双模式轮廓仪测定磨痕轮廓等。

2 实验结果与讨论

2.1 微动运行区域特性

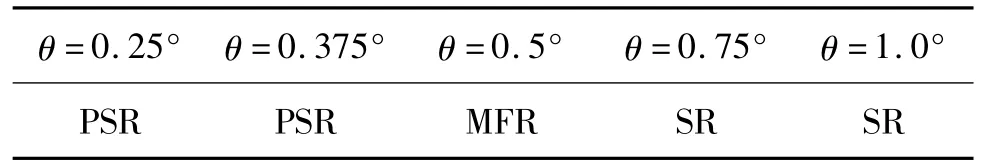

大量的研究结果表明,微动在不同的运行区域表现为明显不同的失效形式,它是一个局部接触疲劳和磨损竞争作用的结果[1]。作者所在课题组先前的研究结果表明[3],转动微动也可以根据微动图理论将微动依次划分为部分滑移区(PSR)、混合区(MFR)和滑移区(SR)。根据文献[3]的研究结果,表1示出了7075铝合金在不同角位移幅值下的微动运行区域。

表1 7075铝合金转动微动磨损运行区域Table 1 Running regime of 7075 aluminum alloy under rotational fretting wear

2.1.1 部分滑移区

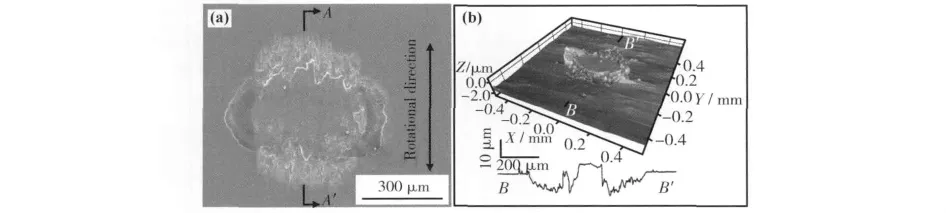

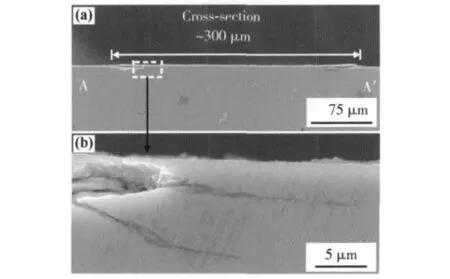

在部分滑移区,由于7075铝合金的相对运动主要受弹性变形协调,表面损伤轻微,磨斑呈边缘微滑的环状轻微磨损区和接触中心无损伤的黏着区两个部分,这与切向微动的 Mindlin模型[8]基本一致。图1a所示,当角位移幅值θ=0.375°和循环次数N =105时,磨痕表面形貌可见沿微动方向的两侧微滑区损伤明显,主要表现为剥层和磨粒磨损,磨屑主要向垂直微动方向的两侧排出。由于塑性流动的不断累积[9]和两侧微滑区的轻微磨损,三维形貌(见图1b)上呈现明显的中心隆起两侧低洼的“W”型。从图2剖面观察发现在微滑区与黏着区交界附近出现疲劳裂纹(剖面位置对应图1a中A-A'),裂纹源位于距离接触中心约150μm左右的接触区内,且裂纹主要沿平行表面方向扩展(见图2b),一旦这些裂纹彼此贯穿或与垂向裂纹交汇时便表现为以剥层现象导致材料失效的剥落,这与切向微动中部分滑移区裂纹在接触边缘萌生且扩展方向与接触表面呈一定角度的特征接触表面明显不同[1,10]。另一方面,又与切向微动的结论一致,即在较小角位移幅值时,即使在更高的循环次数下表面损伤依然轻微,剖面分析没有发现裂纹。

图1 部分滑移区磨痕的SEM表面形貌(a)及三维形貌(b)(θ=0.375°,N=105次)Fig.1 SEM morphology(a)and 3D-profile(b)ofwear scar in the partial slip regime(θ=0.375°,N=105)

图2 部分滑移区的磨痕剖面形貌θ=0.375°,N=105次Fig.2 SEM observation of the wear scar cross-section in the partial slip regime underθ=0.375°and N=105

2.1.2 混合区

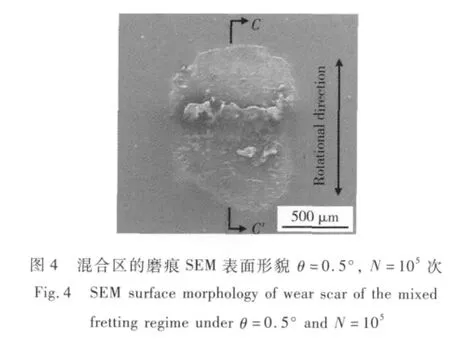

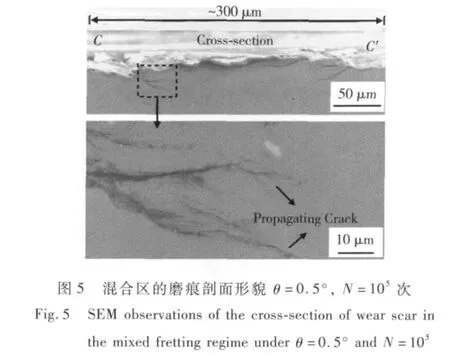

当角位移幅值增加到θ=0.5°时,Ft-θ曲线在200个循环周次前后迅速由平行四边形转变为直线型(如图3),表明此时微动由完全滑移状态向部分滑移状态转变。根据微动图理论[11,12],此时微动运行于混合区。接触中心“隆起”依然存在,其表层在反复的微动作用下氧化非常严重并伴有磨屑堆积(图4)。图4显示大量的裂纹分布于接触中心两侧。与切向微动不同,裂纹并非靠近接触边缘萌生[1,10],实际的裂纹源离接触中心的距离与部分滑移区接近。在混合区裂纹扩展方向与表面约成30°角,与切向微动相似。除少量平行裂纹外大部分裂纹往基体内部扩展,这些裂纹一旦承受外部疲劳载荷作用很可能迅速扩展并导致构件失效。

图3 7075铝合金在混合区不同循环次数下的F t-θ曲线θ=0.5°(α1>α>2>α3)Fig.3 F t-θcurves of 7075 aluminum alloy as a function of the number of the cycles in the mixed fretting regime underθ=0.5°(α1>α2>α3)(a)N=101;(b)N=103;(c)N=105

从图3也可以得出,随着循环次数的增加,图中α1,α2,α3依次减小,这是由于接触状态的改变以及裂纹的扩展导致接触表面切向刚度降低引起的。在微动的后期,由于裂纹的扩展,实验所施加的角位移幅值的一部分将用于裂纹开-闭行为的调节,从而使接触界面的实际相对滑移量减少,磨损率进一步降低。因此,在混合区材料的失效形式主要表现为裂纹的萌生和扩展,并伴随因疲劳磨损(剥层机制)所致的微滑区片状颗粒剥落。

2.1.3 滑移区

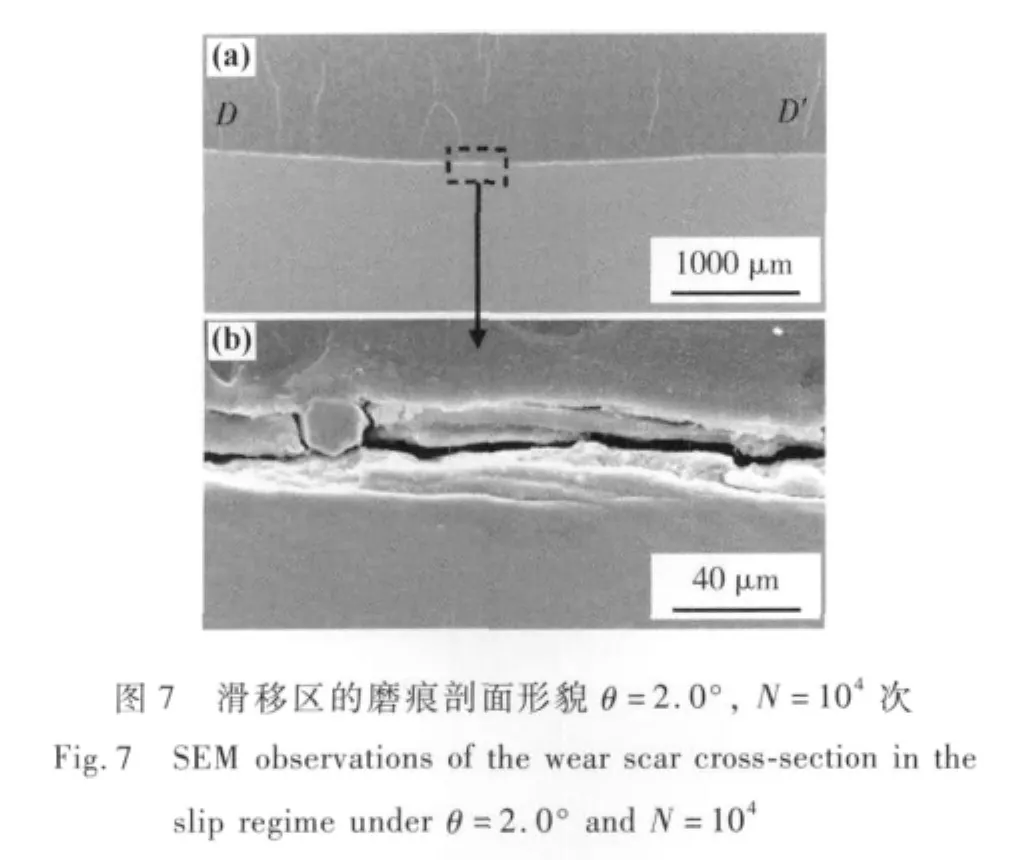

当微动运行于滑移区时,在局部接触疲劳和磨损的竞争过程中,疲劳效应几乎消失而微动磨损占支配地位。图6所示为角位移幅值θ=2.0°时的磨痕表面形貌,从图中可以发现磨痕表面布满犁沟,表明此时磨损机制以磨粒磨损为主。剖面分析结果显示,仅经历N=104次微动循环磨痕已经呈明显的“U”型(如图7a),整个磨痕表面堆积着厚厚的磨屑(约15μm左右),并没有向基体内扩展的疲劳裂纹存在(如图7b)。这是由于在滑移区较高的相对运动下疲劳裂纹的萌生速率低于材料沿深度方向的磨损速率,导致疲劳裂纹来不及萌生。因此,磨损导致的接触区材料被大量去除成为滑移区的主要失效形式。

图6 滑移区的磨痕SEM表面形貌θ=2.0°,N=104次Fig.6 SEM surfacemorphology of wear scar in the slip regime underθ=2.0°and N=104

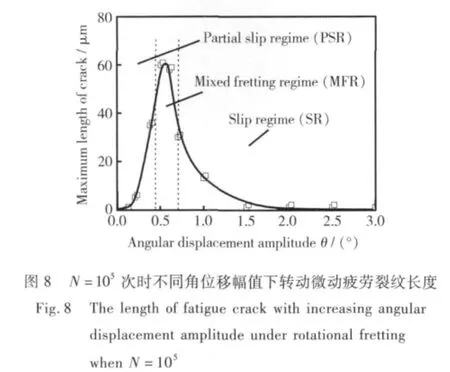

2.2 角位移幅值对裂纹长度的影响

上述的研究结果表明,裂纹的萌生与扩展特性取决于微动的运行区域。而大量的切向微动研究也表明,主裂纹的长度与微动的实验参数如位移幅值、法向压力和循环次数等直接相关[1]。本工作考虑了转动角位移幅值(相当于切向微动中的位移幅值)的影响,通过试样剖面显微观测,得出了如图8所示的不同角位移幅值下转动微动疲劳裂纹的长度。从图中可以看出,转动微动的裂纹萌生和扩展主要位于混合区附近。微动进入滑移区后,随着角位移幅值的增加,由于材料磨损速率高于裂纹的萌生速率,因此接触区并无明显的裂纹存在。

3 结论

(1)7075铝合金的转动微动随着角位移幅值的增加依次呈现部分滑移区、混合区和完全滑移区。疲劳裂纹的萌生和扩展主要位于部分滑移区和混合区附近。不同于切向微动,裂纹源位于微滑区与黏着区交界附近,即距离接触中心约150μm左右的接触区内。且在这两个区域内,由于塑性流动的不断累积,磨痕中心形成隆起。

(2)在部分滑移区,疲劳裂纹的扩展行为也明显不同于切向微动,裂纹平行于接触表面扩展,在接触边缘并没有发现沿基体内部扩展的裂纹。

(3)在混合区,大量的疲劳裂纹在该区域内萌生,许多裂纹向基体内部扩展,裂纹的萌生位置与部分滑移区接近,材料的失效形式主要表现为裂纹的萌生和扩展,并伴随因疲劳磨损(剥层机制)所致的微滑区片状颗粒剥落。

(4)在滑移区,微动磨损占支配地位,磨损加剧,磨痕轮廓呈“U”型,随着角位移幅值的增加,由于材料磨损速率高于裂纹的萌生速率,接触区并无明显的裂纹存在,微动损伤主要表现为接触区材料的快速去除。

[1]周仲荣,VINCENT L.微动磨损[M].北京:科学出版社,2002.

[2]沈明学,彭金方,朱旻昊,等.微动疲劳研究进展[J].材料工程,2010(12):86-91. (SHEN M X,PENG JF,ZHUM H,et al.Study and development of fretting fatigue[J].Journal of Materials Engineering,2010(12):86-91.)

[3]MO JL,ZHUM H,ZHENG JF,etal.Study on rotational fretting wear of 7075 aluminum alloy[J].Tribology International,2010,43(5/6):912-917.

[4]HEINZA,HASZLER A,KEIDELC,et al.Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering(A),2000,280(1): 102-107.

[5]FRIDLYANDER JN,SENATOROVA O G.Development and application of high-strength Al-Zn-Mg-Cu alloys[J]. Materials Science Forum,1996,217/218/219/220/221/ 222:1813-1818.

[6]韩剑,戴起勋,赵玉涛,等.7075-T651铝合金疲劳特性研究[J].航空材料学报,2010,30(4):92-96. (HAN J,DAIQ X,ZHAO Y T,LIG R.Study on fatigue performance of7075-T651 aluminum alloys[J].Journal of Aeronautical Materials,2010,30(4):92-96.)

[7]刘劲松,蒲玉兴.航空材料及热处理[M].北京:航空工业出版社,2008.

[8]MINDLIN R D.Compliance of elastic bodies in contact[J].ASME Journal of Applied Mechanics,1949,16(1): 259-268.

[9]ZHUM H,ZHOU ZR.On themechanisms of various fretting wear modes[J].Tribology International,2011,44 (11):1378-1388.

[10]ZHOU Z R,VINCENT L.Cracking induced by fretting of aluminium alloys[J].Transactions of the ASME,1997,119:36-42.

[11]ZHOU Z R,VINCENT L.Mixed fretting regime[J]. Wear,1995,181/182/183:531-536.

[12]ZHOU Z R,NAKAZAWA K,ZHU M H,et al.Progress in fretting maps[J].Tribology International,2006,39: 1068-1073.