氧燃充枪比对爆炸喷涂CoCrAlYTa涂层组织和性能的影响

高俊国, 陆 峰, 汤智慧, 王长亮, 郭孟秋, 崔永静

(北京航空材料研究院,北京100095)

近年来,M CrAl X(M=Ni,Co或Ni+Co;X=Y,Ta,Hf等)涂层由于其优异的抗高温氧化性能、抗热腐蚀性能以及与陶瓷材料较为接近的热膨胀系数等特性,在航空航天领域得到了广泛的应用[1~4]。M CrAl X涂层可直接用作高温抗氧化防护涂层,也可以用作热障涂层或可磨耗封严涂层体系中合金基体与陶瓷面层之间的粘接层。M CrAl X涂层的制备工艺有喷涂、多弧离子镀、溅射和电子束物理气相沉积等。但多弧离子镀、溅射和电子束物理气相沉积工艺制备M CrAl X涂层的沉积效率较低,而喷涂工艺中应用较多的等离子喷涂在涂层致密性和与合金基体结合强度方面仍有待改善。

爆炸喷涂作为一种性能优良的表面热喷涂技术,在制备金属涂层、陶瓷涂层和金属陶瓷涂层方面均得到了应用。它利用可燃气体(乙炔或甲烷)与氧气爆炸燃烧产生的高温和高能量冲击波,将喷涂粉末加热至熔融或半熔融状态并高速(800~1200m/s)轰击到工件表面冷却形成涂层。爆炸喷涂制备的涂层具有孔隙率低、致密和结合强度高以及对基体热损伤小等优点[5~7]。爆炸喷涂由于独特的技术优势在制备MCrAlX涂层方面也得到了广泛的研究[8~10],但在爆炸喷涂工艺参数对MCrAlX涂层组织和性能的影响以及爆炸喷涂机理方面的研究还比较少。本工作采用爆炸喷涂工艺制备了CoCrAlYTa涂层,研究了爆炸喷涂中较为重要的工艺参数——氧燃充枪比(即喷涂时氧气和燃气充入枪体的体积比)对爆炸喷涂CoCrA-lYTa涂层组织和性能的影响,并对其喷涂机理进行了探讨。

1 实验方法

1.1 涂层制备

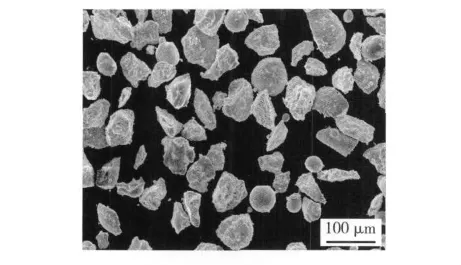

基体材料选用含Co,Cr,Ta和Al等元素的镍基单晶高温合金,试样尺寸为20mm×10mm×3mm。喷涂前,将试样在丙酮中超声波清洗10min,取出烘干后用46目刚玉砂进行表面喷砂处理,以提高涂层与基体的结合力。涂层材料选用真空雾化法制备的CoCrAlYTa合金粉末,其主要化学成分如表1所示。对粉末形貌的扫描电镜观察,喷涂粉末呈球形或近球形形貌,粒度分布在30~70μm之间(图1)。

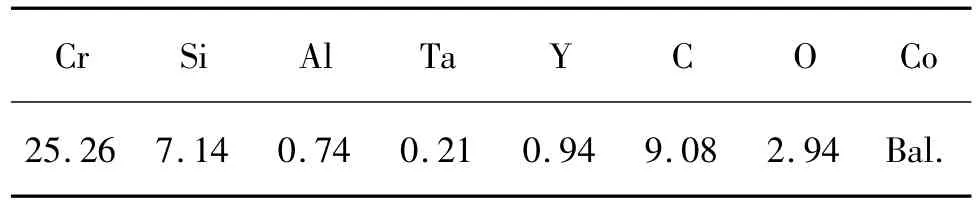

表1 CoCrAlYTa粉末材料的成分与含量(质量分数/%)Table 1 Elements composition and content of CoCrAlYTa powder(mass fraction/%)

图1 喷涂用CoCrAlYTa合金粉末的形貌Fig.1 Morphology of CoCrAlYTa alloy powder

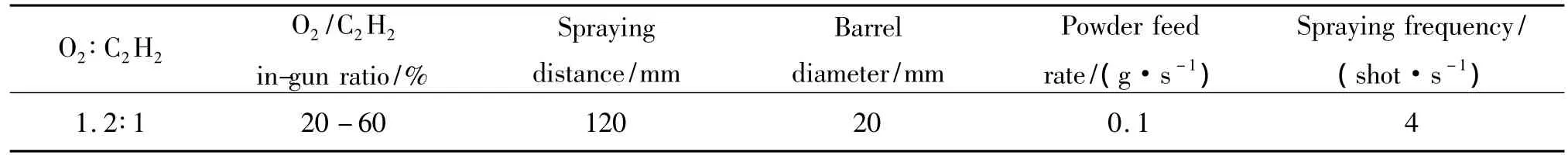

爆炸喷涂设备选用俄罗斯Ob型水平爆炸喷枪。喷涂用气体为乙炔和氧气,保护气体为氮气,喷涂工艺参数见表 2,喷涂涂层厚度约为 200~250μm。

1.2 涂层分析表征

采用 FEI QUANTA-600型扫描电子显微镜(SEM)观察喷涂粉体的形貌、粒度以及喷涂涂层的截面微观形貌,利用其附带的能谱仪(EDS)分析粉末及涂层的元素组成及分布。采用特定统计分析软件测试涂层的孔隙率。应用Struers Duramin型显微硬度计测试涂层硬度。测试条件:载荷980mN,加载时间15s,每个试样测5个测试点,取其平均值。根据航标HB 5143—1996在Instron 5882型拉伸试验机上测试涂层与基体的结合强度,每种涂层取3个平行试样,取其平均值。在100mm×10mm×2mm弯曲试样上喷涂75~125μm涂层,将弯曲试样未喷涂面绕12mm圆柱形棒进行180°匀速弯曲,观察弯曲后涂层的开裂、脱皮、剥落或与衬底分离等迹象以评估涂层的弯曲结合力。

表2 爆炸喷涂工艺参数Table 2 Process parameters of detonation gun spraying

2 实验结果与讨论

2.1 氧燃充枪比对CoCrAlYTa涂层组织的影响

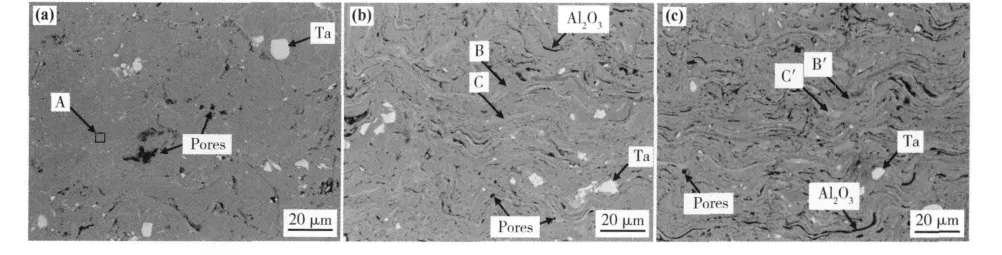

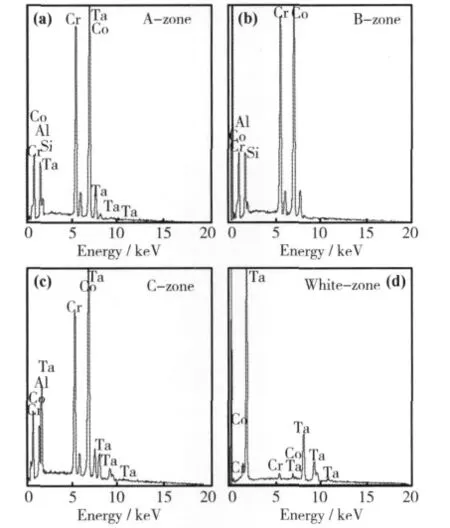

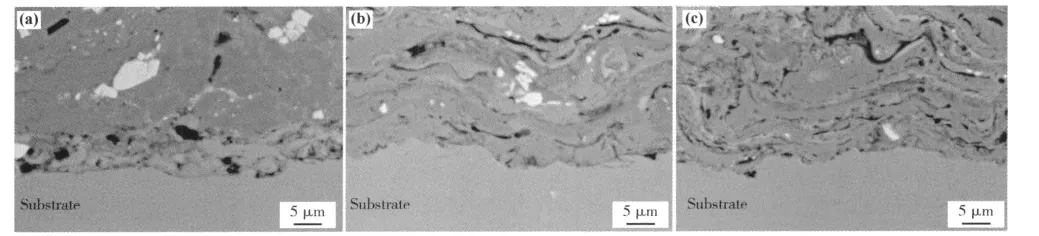

在不同氧燃充枪比下爆炸喷涂CoCrAlYTa涂层的截面形貌如图2所示。由图2可以看出,不同的氧燃充枪比对CoCrAlYTa涂层的组织形貌具有显著的影响。在20%氧燃充枪比下所制备涂层呈均匀结构,而在40%和60%氧燃充枪比下所制备涂层呈现明显的片层状结构,且60%氧燃充枪比制备涂层的片层间距小于40%氧燃充枪比制备的涂层间距。三种涂层中均观测到微小孔洞的存在,但20%氧燃充枪比制备涂层的孔隙相对较多且孔洞较大。对涂层进行EDS分析(图3),结果表明:20%氧燃充枪比制备涂层呈均匀结构,主要由含Cr,Al和Ta等元素的Co基固溶体组成(区域A);而片层结构的40%和60%氧燃充枪比制备涂层均由两种Co基固溶体组成,即深色的含Si,Cr和Al元素的Co基固溶体(区域B和B')和浅色的含Ta,Cr和Al元素的Co基固溶体(区域C和C'),在片层与片层之间发现深灰色 Al2O3的存在。三种涂层中均存在片状或块状白色组织,经能谱分析显示该组织为Ta,其形成原因可能是由于元素Ta的熔点较高,致使其从熔炼到粉末制备,再到喷涂一直存在,具有一定的遗传性,这也与文献[11]所述原因一致。

图2 不同氧燃充枪比所制备涂层的截面形貌图 (a)20%;(b)40%;(c)60%Fig.2 Cross-sections of coatings prepared under various oxygen/fuel in-gun ratio (a)20%;(b)40%;(c)60%

图3 不同区域EDS成分分析图 (a)对应图2a中A区域;(b)对应图2b中B区域;(c)对应图2b中C区域;(d)对应图2b中白色块状组织Fig.3 EDSanalysis of various zones in the coatings (a)corresponds to zone A in Fig.2a; (b)corresponds to zone B in Fig.2b; (c)corresponds to zone C in Fig.2b; (d)corresponds to the whitemassive microstructure in Fig.2b

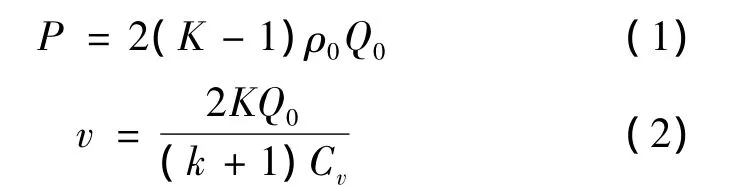

上述不同氧燃充枪比制备的涂层获得不同的组织结构,可以通过氧燃充枪比对爆炸喷涂过程的影响进行分析。氧气和燃气(C2H2)充入枪体的体积(即氧燃充枪比)将直接影响爆炸轰击的温度和速率。热力学计算爆轰产物界面处混合物的压力和速率的表达式可分别表示如下[12]:

式中P,v为爆轰产物界面处混合物的压力和速率; K为Cp/Cv,爆轰系数;Cp,Cv为爆轰产物的等压和等熔比热;Q0为爆轰过程中化学反应的比能量;ρ0为化学反应前混合物的密度;k为玻尔兹曼常数。

根据克拉伯龙方程PV=nRT,爆轰界面处混合物的温度可表示为式(3):

式中,m为ρ0·V,化学反应前混合物的质量;n为反应产物的摩尔量;R为气体常数。

在爆炸燃烧反应物种类(C2H2和O2)及反应物比例固定的情况下,爆轰系数K、爆轰产物等熔比热Cv以及反应前混合物质量与反应后产物摩尔量比例m/n均为定值,因此,爆轰界面处混合物的温度和速率仅与爆轰过程中化学反应的比能量Q0有关。对于固定不变的枪体体积,随着氧燃充枪比例的增加,爆炸燃烧的能量增加,从而使单位体积的比能量不断提高,进而使得爆轰温度和爆轰速率越来越高。

当氧燃充枪比较低(20%)时,爆轰温度相对较低,粉末熔化效果较差,喷涂仅仅是熔融或半熔融态的粉末撞击基体重新凝固的过程;此外,由于此过程的爆轰速率也较低,不足以达到产生片层结构的能量,从而得到均匀结构的涂层(图2a)。随着氧燃充枪比的提高,爆轰温度大大提高,使熔融后粉末产生元素偏析和新的Co基固溶体的产生;同时,较高的爆轰波速率也使熔融后的粉末在撞击基体后向扁平状转变,产生最终的层状结构涂层(图2b和图2c),且氧燃充枪比越高,爆轰速率越大,片层结构之间的间距就越小。此外,随着爆轰温度的提高,粉末中的Al元素在熔化及喷涂过程中也造成一定程度的氧化,因而在片层结构之间发现了Al2O3的存在,这也与文献[13]中涂层制备过程中元素氧化及分布形态一致。

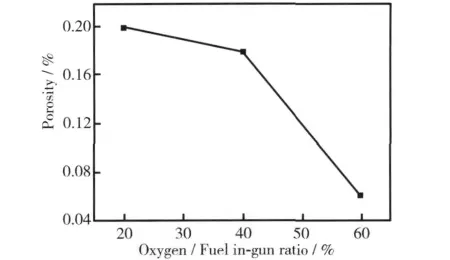

图4 氧燃充枪比与CoCrAlYTa涂层孔隙率关系图Fig.4 The relationship of oxygen/fuel in-gun ratio with porosity of CoCrAlYTa coatings

氧燃充枪比会对爆炸冲击波产生影响,氧燃充枪比越大,爆炸冲击波的能量越大。而爆炸冲击波能量的大小也会影响所制备涂层的致密程度。从图4给出的氧燃充枪比与CoCrAlYTa涂层的孔隙率关系图可以看出:随着氧燃充枪比的提高,爆炸冲击波能量增加,从而使涂层的孔隙率明显减小,60%氧燃充枪比制备涂层的孔隙率仅为0.06%。

氧燃充枪比除对涂层组织和孔隙率有影响外,还会对涂层与基体间的界面产生影响。图5给出了不同氧燃充枪比所制备涂层与基体的界面形貌图。由图5可以看出:20%氧燃充枪比制备的涂层与基体之间存在5μm左右的疏松层,此疏松层产生的原因可能是由于在较低的爆轰温度和爆轰速率下,熔融或半熔融态的喷涂粉末接触到温度较低的金属基体时,由于较低的温度梯度和冲击速率使得初期凝固的粉体呈较为疏松的碎块状分布于涂层与基体之间。而当氧燃充枪比提高到40%和60%时,由于爆轰温度和爆轰速率均大大提高,涂层并无中间疏松层出现,且涂层与基体之间结合良好(图5b和图5c)。

图5 不同氧燃充枪比所制备涂层与基体界面形貌图 (a)20%;(b)40%;(c)60%Fig.5 Interfacemorphologies of coatings prepared under various oxygen/fuel in-gun ratio (a)20%;(b)40%;(c)60%

2.2 氧燃充枪比对CoCrAlYTa涂层性能的影响

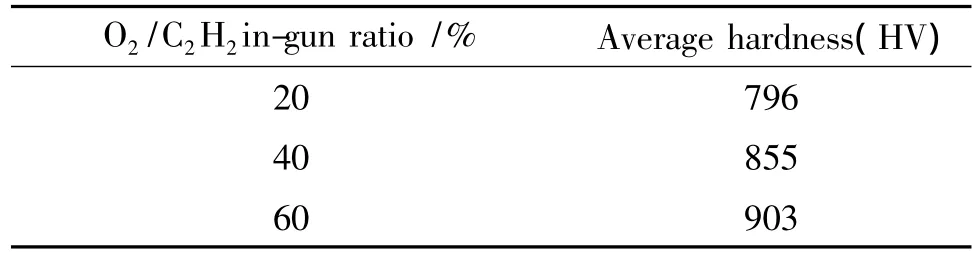

不同氧燃充枪比下制备的涂层具有不同的组织结构,同时也会给涂层性能带来差异。表3给出了不同氧燃充枪比制备涂层的显微硬度,由表3可知:随着氧燃充枪比的增加,所制备涂层的显微硬度也越来越高。这主要是由于氧燃充枪比的增加,一方面使爆轰温度大大提高,从而使合金粉末在熔化及喷涂过程中合金元素发生偏析,形成新的含Si,Cr和Al元素的Co基固溶体和含Ta,Cr和Al元素的Co基固溶体(图2b和图2c),而基体相中较高含量的Si和Ta能够更好地发挥固溶强化作用,从而使整体涂层的硬度进一步提高[14];另一方面又使得爆轰速率增加,从而降低涂层的孔隙率,提高涂层的致密度(图4)。上述两方面的原因造成涂层的显微硬度随氧燃充枪比的增加而提高。

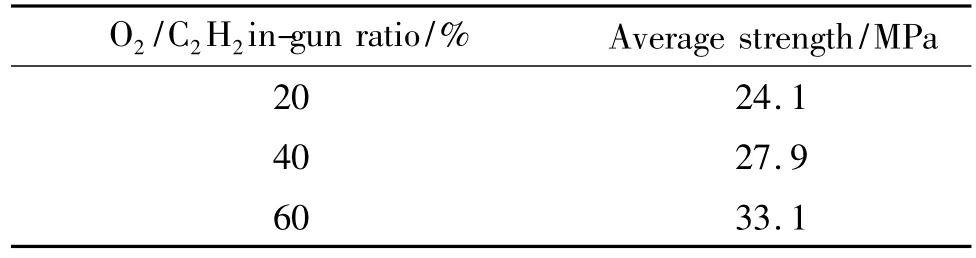

表4给出了不同氧燃充枪比下制备CoCrAlYTa涂层的结合强度。由表4可见,随着氧燃充枪比的提高,涂层与基体之间的结合强度也不断提高。结合不同氧燃充枪比制备涂层与基体的界面形貌(图5)可以看出,由于20%氧燃充枪比制备涂层在外部涂层与基体之间存在疏松层,而影响到涂层与基体的结合,从而降低了其结合强度;而对于40%和60%氧燃充枪比制备涂层,其涂层/基体结合均非常紧密,由于60%氧燃充枪比具有更高的爆轰速率,使其涂层与基体的结合强度高于40%氧燃充枪比制备的涂层。

表3 不同氧燃充枪比制备涂层的显微硬度Table 3 Themicro-hardness of coatings prepared under various oxygen/fuel in-gun ratio

表4 不同氧燃充枪比制备涂层的结合强度Table 4 The adhesive strength of coatings prepared under various oxygen/fuel in-gun ratio

图6 不同氧燃充枪比所制备涂层的弯曲形貌 (a)20%;(b)40%;(c)60%Fig.6 Bendingmorphologies of coatings prepared under various oxygen/fuel in-gun ratio (a)20%;(b)40%;(c)60%

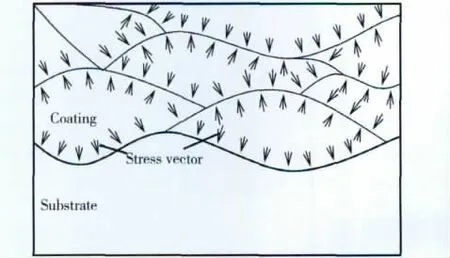

表4定量地给出了涂层与基体之间的结合强度。通过涂层试样的弯曲实验可以定性的分析涂层与基体之间的弯曲结合力。图6给出了不同氧燃充枪比制备的涂层试样弯曲后的形貌。由图6中可以看出:20%氧燃充枪比制备涂层弯曲后,在弯曲区域靠近基体边缘处有多条不均匀裂纹出现,40%氧燃充枪比制备涂层弯曲后裂纹明显减少,而60%氧燃充枪比制备涂层弯曲后弯曲区域依然均匀完整,并无裂纹出现。这可能与涂层组织以及组织间的残余应力有关。爆炸喷涂时,粒子速率很快,具有较高的动能,在喷涂过程中造成基体或者上一涂层的塑性变形,形成压应力(图7)。冲击强度与粒子动能呈正比,并与残余压应力呈线性关系[15]。因此,随着氧燃充枪比的提高,爆轰能量增加,所制备涂层组织间的残余压应力也越来越大,从而能够抵消弯曲时产生的拉应力,有效地抑制裂纹的萌生以及扩展,使涂层的弯曲结合力逐渐变好。此外,致密的片层结构涂层组织更不容易释放压应力,也是使其比均匀结构涂层组织具有更优弯曲结合力的原因之一[16]。

图7 涂层组织残余压应力示意图Fig.7 The schematic of residual compressive stress in the coating

3 结论

(1)随着氧燃充枪比的增加,爆轰温度和爆轰速率不断提高,使得所制备CoCrAlYTa涂层由均匀结构向层状结构转变,涂层的孔隙率降低,与合金基体的结合界面越来越紧密。

(2)随着氧燃充枪比的增加,涂层的致密度提高,并伴随着元素偏析出现新的具有更优固溶强化作用的Co基固溶体,使得CoCrAlYTa涂层的显微硬度不断提高。

(3)随着氧燃充枪比的增加,涂层与基体的结合强度以及涂层的弯曲结合力不断提高。

[1]BRANDLW,TOMA D.The oxidation behaviour of HVOF thermal-sprayed MCrAlY coatings[J].Surface and Coatings Technology,1997,94/95:21-26.

[2]BRANDLW,TOMAW,GRAKE H J.The characteristics of alumina scales formed on HVOF-sprayed MCrAlY coatings[J].Surface and Coatings Technology,1998,108/109:10 -15.

[3]王宏宇,左敦稳,陆英艳,等.镍基合金激光熔覆MCrAlY涂层基体裂纹的成因与控制[J].航空材料学报,2008,28(6):57-60. (WANG H Y,ZUO D W,LU Y Y,et al.Originate mechanism and prevent process of substrate cracks in laser cladding MCrAlY coatings on nickel-based superalloy[J].Journal of Aeronautical Materials,2008,28(6):57-60.)

[4]苏喜孔,李树索,韩雅芳,等.Ni3Al基合金IC6的防护涂层研究[J].航空材料学报,2004,24(3):5-9. (SU X K,LISS,HAN Y F,et al.Study on overlay coating of Ni3Al based alloy IC6[J].Journal of Aeronautical Materials,2004,24(3):5-9.)

[5]许磊,张春华,张松,等.爆炸喷涂研究的现状及趋势[J].金属热处理,2004,29(2):21-25. (XU L,ZHANG C H,ZHANG S,et al.Present state and trend of detonation gun spray[J].Heat Treatment of Metals,2004,29(2):21-25.)

[6]杨细瑛.爆炸喷涂技术的现状及应用[J].焊接技术,2001,30(2):8-9. (YANG X Y.Current status and application of explosive spraying technology[J].Welding Technology,2001,30 (2):8-9.)

[7]唐建新.张爱斌,陈建平,等.爆炸喷涂工艺原理分析[J].材料保护,2000,33(9):33-34. (TANG JX,ZHANG A B,CHEN JP,et al.Detonation-gun spraying[J].Journal of Materials Protection,2000,33(9): 33-34.)

[8]ZHANG Y J,SUN X F,JIN T,et al.A comparative study of DSNiCrAlY coating and LPPSNiCrAlY coating[J].Materials Science and Engineering(A),2003,360:65-69.

[9]张玉娟,孙晓峰,金涛,等.爆炸喷涂NiCrAlY涂层的高温抗氧化行为[J].金属学报,2003,39(2):189-192. (SUN Y J,SUN X F,JIN T,et al.High-temperature oxidation resistance of DSNiCrAlY coating[J].Acta Metallurgica Sinica,2003,39(2):189-192.)

[10]ZHANG Y J,SUN X F,GUAN H R,et al.1050℃isothermal oxidation behavior of detonation gun sprayed NiCrAlY coating[J].Surface and Coatings Technology,2002,161: 302-305.

[11]田玉亮,胡敦芫,许根国,等.高钽MCrAIY粉末及涂层组织性能研究[J].有色金属(冶炼部分),2007(增1: 11-15. (TIAN Y L,HU D Y,Xu G G,et al.Study on high Ta-containing MCrAlY powder and microstructure and property of coating[J].Nonferrous Metals(Extractive Metallurgy),2007(Suppl 1):11-15.)

[12]KADYROV E,KADYROV V.Advanced gas detonation coating process DEMETON[C]∥Proceedings of ITSC'95,Kobe,1995:417-424.

[13]张玉娟,孙晓峰,金涛,等.爆炸喷涂NiCrAlTaY涂层的微观组织分析[J].金属学报,2003,39(2):185-188. (ZHUANG Y J,SUN X F,JIN T,et al.Microstructure of DSNiCrAlTaY coating[J].Acta Metallurgica Sinica,2003, 39(2):185-188.)

[14]胡敦芫,陈美英,于月光,等.真空雾化CoCrAlTaY热喷涂粉末的特性及其涂层的结合强度[J].有色金属(冶炼部分),2006(增1):25-27. (HU D Y,CHEN M Y,YU Y G,et al.Characteristics of CoCrAlTaY thermal spray powder and adhesive strength of coating[J].Nonferrous Metals(Extractive Metallurgy),2006(Suppl 1):25-27.)

[15]姜袆,徐滨士,王海斗.热喷涂涂层残余应力的来源及其失效形式[J].金属热处理,2007,32(1):25-27. (JIANG Y,XU B S,WANG H D.Sources and failure modes of residual stresses in thermal sprayed coatings[J]. Heat Treatment of Metals,2007,32(1):25-27.)

[16]叶义海.WC-Co热喷涂层力学性能与残余应力研究[D].成都:西南交通大学,2010:43-44.