一种低压单侧伺服油动机的设计

张 静,汤继星,刘峰涛

随着机组功率和蒸汽参数的不断提升,大型汽轮机组调节系统普遍采用高压抗燃油系统。但与此同时,由于系统结构简单,成本相对低廉,低压透平油调节系统仍然是很多中、低参数汽轮机或者工业驱动汽轮机的最佳选择。在传统的低压透平油调节系统中,调节阀执行机构一般采用双侧进油的油动机。这种油动机活塞两侧都作用着压力油,在阀门快速动作时,短时间内需要很大的压力油流量,这些压力油由安置在汽轮机前轴承箱内的轴头泵供给。轴头泵为离心式自吸泵,由汽轮机转子直接驱动,流量大,压力稳定,一般能够完全满足双侧油缸快速动作时的用油量。但是,随着机组本体尺寸小型化,有些机组(比如工业驱动汽轮机)取消了轴头泵,采用外置电动油泵为系统提供压力油。相比轴头泵,电动油泵流量小很多,此时若采用双侧油动机,在阀门快速动作时,电动油泵很难满足系统需要的用油量,容易引起系统油压波动,影响系统的安全性和稳定性。

单侧油动机活塞的一侧为压力油,另一侧为高刚度弹簧[1],活塞在压力油与弹簧的共同作用下产生位移。活塞在关闭时,压力油腔与回油接通,弹簧力把活塞另一侧的油快速压出,从而使阀门快速关闭,并且这一过程不需要额外的压力油,不会对系统油压的稳定造成任何影响。

1 单侧伺服油动机原理

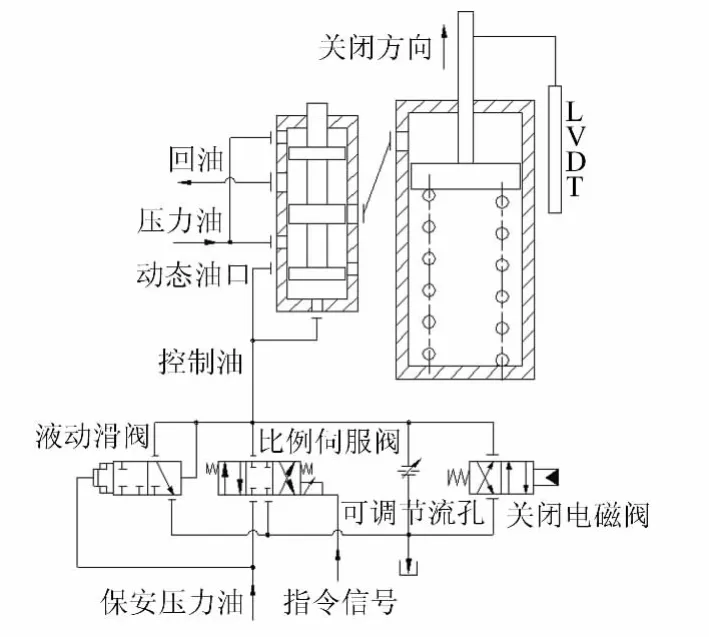

该单侧伺服油动机自带电液转换单元,采用某型比例伺服阀作为电液转换器,并借助错油门滑阀的二次放大作用,将接收到的模拟量指令信号转换成相应的活塞杆行程。其伺服系统的原理图如图1所示。

图1 单侧伺服油动机原理图

错油门滑阀顶部作用面积约为底部面积的一半,顶部腔室内为压力油。压力油通过错油门套筒的动态油口进入底部腔室,并通过一可调节流孔排油,形成基本流量平衡。在底部腔室建立控制油,其压力约为顶部腔室内压力油的一半,此时错油门滑阀平衡于中间位置。DEH控制器发出的阀位指令信号,经伺服放大器后送到比例伺服阀,比例伺服阀将接收到的指令信号转换成相应流量输出,改变控制油压,使错油门滑阀产生向上或向下位移,进而控制压力油进入或排出油缸,使活塞杆输出相应的行程。在活塞杆移动时,带动LVDT位移传感器产生电信号,作为负反馈与阀位指令信号相加。当两个电信号相平衡时,伺服放大器的输出就为0,这时比例伺服阀不再有流量输出,错油门滑阀回到原平衡位置,活塞就稳定在一个新的工作位置。在实际应用中,可利用可调节流孔给错油门一个朝油动机关闭方向的偏置,当比例伺服阀失电时,能够使油动机自动关闭,以确保机组安全。液动滑阀是一个保安装置,当保安压力油(来自危急遮断保护装置)失去时,液动滑阀可以泄去控制油,使油动机快速关闭。单独关闭电磁阀可使油动机快速关闭,因此可以用来对机组做调门严密性试验等,也是对机组安全的进一步保障。

2 油动机的结构及设计参数

2.1 油动机的结构

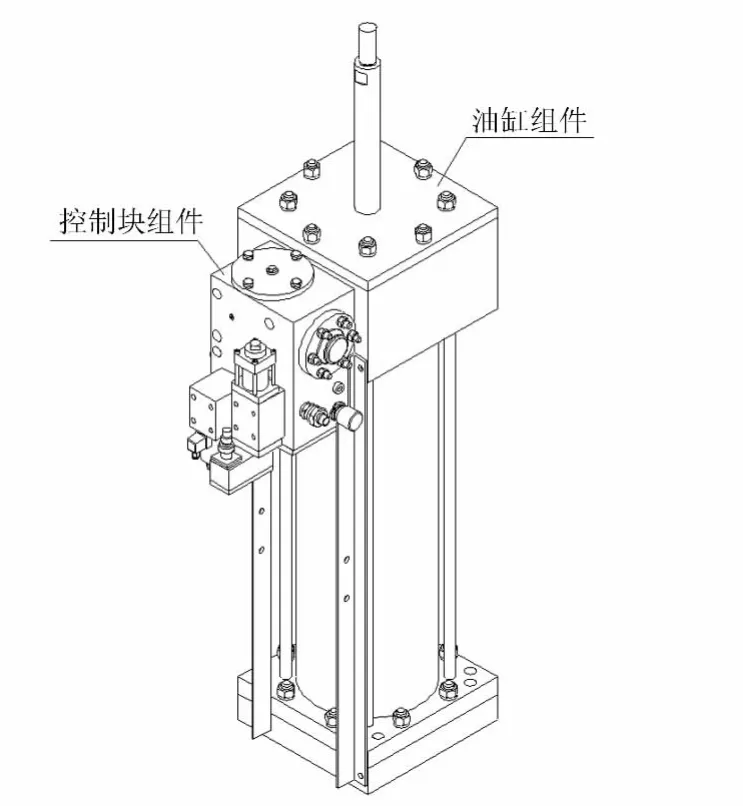

油动机主要由两部分构成:控制块组件和油缸组件。控制块组件主要由控制块壳体、错油门套筒、错油门滑阀、可调节流阀、比例伺服阀、电磁换向阀以及进、回油法兰等组成;油缸组件主要由油缸体、油缸盖、活塞、活塞杆以及弹簧组成。其外形如图2所示。

图2 油动机外形图

2.2 油动机各主要设计参数

油缸内径:φ254mm

活塞杆直径:φ54mm

最大输出行程:210mm

最大输出驱动力:64 914N(油压按1.5MPa计算)

最大关闭力:23 706N

阀位精度:±1%满量程

油动机快速关闭时间:<1s

比例伺服阀供电电压:24V DC

比例伺服阀输入信号:±10mA

关闭电磁阀供电参数:220V AC,50/60Hz,90W

3 油动机的性能试验

对于一个新型油动机,其设计参数的真实性和性能的可靠性必须通过试验予以验证。设计人员可以根据试验结果对设计进行修正和改进,使设计更加科学和完善。对该油动机的试验是在某型330MW汽轮机的给水泵汽轮机试验平台上进行的,试验油质为#46透平油,油压为1.3MPa。试验分为静态试验和动态试验。

3.1 油动机的静态试验

3.1.1 油动机静态伺服特性试验[2]

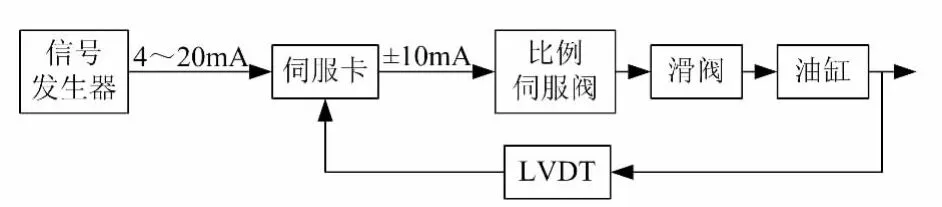

利用直流信号发生器给伺服卡4~20mA指令信号,伺服卡将指令信号与阀位信号比较后,输出±10mA信号给比例伺服阀,从而使油动机输出与4~20mA信号相对应的位移。其逻辑框图如图3所示。

图3 油动机试验逻辑框图

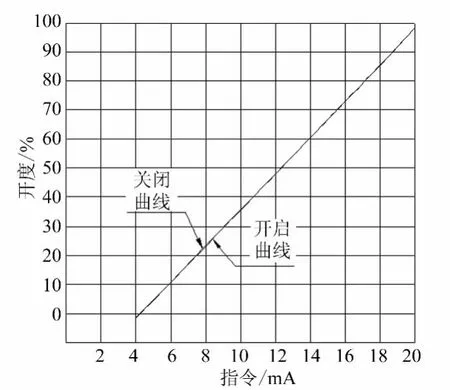

试验时,分别记录油动机从全关到全开过程中指令与开度的对应曲线和从全关到全开过程中指令与开度的对应曲线,如图4所示。比较两条曲线,可以得出油动机的迟缓率。试验油动机的迟缓率最大值为0.1%。

图4 油动机伺服特性曲线

3.1.2 油动机快关试验

油动机行程变化时,LVDT会输出相应的电压,将此电压信号接入录波器,录波器会记录并显示其变化过程,这样可以精确得到油动机某一次行程变化所经历的时间。

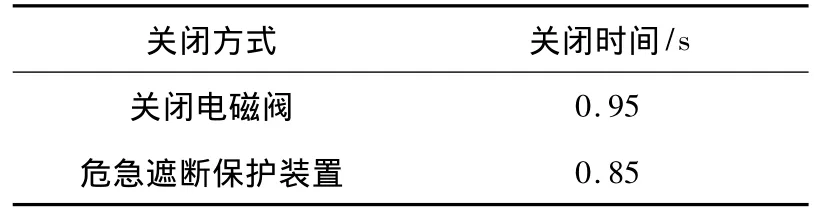

油动机紧急关闭有2种方式:一种是关闭电磁阀得电动作,降低控制油压使油动机关闭;另一种是危急遮断保护装置动作泄掉保安压力油,利用液动滑阀动作泄掉控制油使油动机关闭。用信号发生器给伺服卡20mA信号,使油动机全开,按以上两种方式分别使油动机快速关闭,然后通过录波器得到其快速关闭时间,试验结果见表1。

表1 油动机快速关闭时间

3.1.3 油动机的静态耗油量

油动机的静态耗油量指的是油动机活塞杆持续稳定在某一位置时整个油动机的回油流量。该油动机的静态耗油量主要由两部分构成,一部分为控制油通过可调节流孔泄掉的流量;另一部分为各有压腔室通过零部件间隙向各无压腔室的泄漏流量。可以对油动机一定时间段内的总回油量进行测量,并由此计算出油动机的静态耗油量。经过测量,试验油动机的静态耗油量约为10L/min。

3.2 油动机的动态试验

油动机动态试验是指油动机在汽轮机实际运行环境中的试验,一般用油动机驱动汽轮机调节汽阀控制汽轮机空载启动、升速和停机。在这种试验情况下,油动机承受着变化的负载(阀门提升力),同时要满足调节汽阀开启力和关闭力的要求。在整个试验过程中,汽轮机的转速控制效果非常好,转速控制精度可以达到±1r/min,对给定的目标转速阶跃,转速也能很好地跟踪,且稳定性好,快速关闭时间也可达到油动机静态试验时的水平。通过一系列试验验证,该油动机能满足汽轮机运行的各项要求,而且超过进口油动机的控制指标。

4 结束语

该油动机集成了比例伺服阀、二次放大单元、油缸输出单元以及位移反馈单元,可直接通过伺服卡将接收到的指令信号转换为相应的活塞杆的位移。其试制品的性能试验结果,证明了它在控制线性度、快速关闭时间、静态耗油量、动态特性等方面均达到了设计要求,可以作为工业驱动汽轮机等无轴头主油泵、系统流量较小的低压透平油系统中调节汽门执行机构的理想解决方案。同时,对于汽机制造厂和用户来说,相较于国外厂商类似产品,该油动机在性能基本相同的情况下,生产、检修成本的经济性具有明显的优势。

[1] 徐灏.机械设计手册.第4卷[M].北京:机械工业出版社,1991.

[2] 中国动力工程学会.火力发电设备技术手册.第3卷.自动控制[M].北京:机械工业出版社,2000.