基于风险检测技术在某海上油气田装置腐蚀风险预测的应用

张 鹏,蒋 健,颜东洲

(1.北京理工大学 化工与环境学院,北京100081;2.法利科瑞成(天津)安全技术与限公司,北京100010)

海上油气田一旦发生漏油事故,不仅会构成严重的安全隐患,更会造成海洋环境的严重污染,因此,需要时刻保障海上油气田设备设施的安全。我国东海某油气田有两座采油平台,分别于1998年及2006年建成投产。自运行以来采油平台工艺状况基本稳定,运行期间未发生重大设备事故,但部分设备已投用超过14a,设备设施老化问题逐步显现。为了防止漏油及其他安全事故的发生,该油气田决定对两个平台上部模块的管道和容器进行风险评估与检测维护。

由于基于风险的检测(risk-based inspection,RBI)技术与传统的基于时间或环境的检测方法相比,在对设备的检测与维修方面更具有针对性、优化、科学[1-3],本课题组采用RBI技术,对两座平台进行全面的风险分析,并根据风险分析结果,制定有针对性的检验策略。

1 RBI技术

RBI技术是一种追求系统安全性与经济性统一的方法。它是在对系统中固有或潜在危险发生的可能性与后果进行科学分析的基础上,找出薄弱环节,以确保设备本质安全和减少检维验修费用为目标,优化检验策略的一种管理方式[4]。

目前,许多国家和地区的石化炼油厂、海上石油设备等都广泛采用RBI方法进行承压设备的腐蚀分析[5],从而制定合理的检验与维修计划,大幅降低风险和检验维修费用。例如,美国Exxon,Shell和Unocal等石化公司均成功地采用RBI技术,Celanese公司也在其几乎所有的北美工厂使用了RBI技术。国内的RBI技术也已在石油化工、压力容器、管道与油气输送管道等工业中得到了广泛应用。例如,兰州石化[6]、大庆石化[7-8]都成功采用了RBI技术。此外,我国还颁布了SY/T 6653-2006《基于风险的检查(RBI)推荐作法》[9]和SY/T 6714-2008《基于风险检测的基础方法》[10]这两个具有重要意义的标准。

2 分析

2.1 软件准备

本次RBI分析采用的是专门用于海上设施风险分析的Fame+软件。采用该软件预测了设备可能发生的损伤机理及损伤速率,给出了设备的风险描述及设备风险的排序,提供了科学、合理的检验策略。

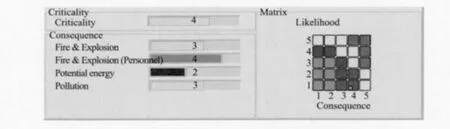

RBI软件对风险的描述包括风险矩阵和严重度两个方面。图1是软件对风险的描述。

图1 Fame+风险描述图

图1右侧为风险矩阵,其中Likelihood指设备失效的可能性,Consequence指失效的后果,等级由15,可能性由低到高。分别为低风险、中风险、中高风险和高风险。

采用RBI软件进行分析后,对每个设备或管道进行风险量化,根据该设备失效的可能性和失效后果,给出该设备的风险分值。对风险较高的设备,可按照其损伤的特点,采用有效的检验方法进行检验,显著降低其风险,使得流程中所有设备在下一运行期间的风险都处于低的、可接受的水平。

2.2 项目实施

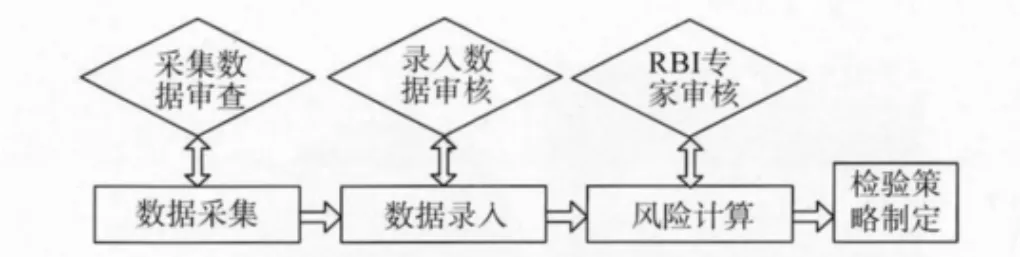

分析过程主要包括数据采集、数据审核、软件分析和信息反馈等。工作流程见图2。

图2 工作流程图

在项目执行过程中,首先对以下数据进行采集:

(1)通用数据 包括气候、地理、计划及非计划停车、工艺稳定性等;

(2)设计数据 包括容器与管道的规格、设计温度、压力、材料等;

(3)工艺数据 包括与流体有关的物理参数,如:流体组份及含量、流速、pH、操作温度、操作压力等;

(4)检验数据 包括历年来的检验时间、检验方法、检验有效性、实测壁厚数据及应力腐蚀裂纹检测结果等。

对采集的数据审查确认后,经过汇总和整理,建成RBI项目的基本数据库,然后基于收集的资料,向软件录入数据并进行风险计算,期间专家多次对录入数据及初步计算结果进行审核和修正,确保数据准确性。

2.3 最小壁厚计算

软件输入的基础数据包含了设备及管道的最小壁厚值,可以与设备及管道当前的壁厚作比较,从而计算其相应的风险等级及腐蚀速率等。

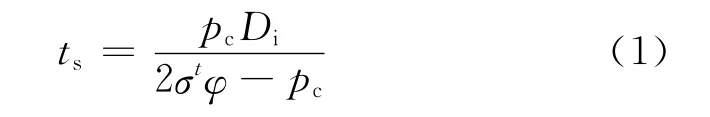

对于大部分承压容器最小壁厚公式均按照GB 150-1998《钢制压力容器标准》计算,即:

式中:ts为计算壁厚,mm;Di为圆筒的内径,mm;σt为设计温度下的材料许用应力,MPa,可根据材质标准查出许用应力;pc为设计压力,MPa;φ为焊缝系数,根据资料选择,如果没有资料,可按GB 150-1998钢制压力容器标准规定。

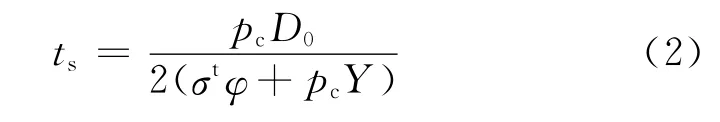

对于管道的最小壁厚计算按以下公式计算:

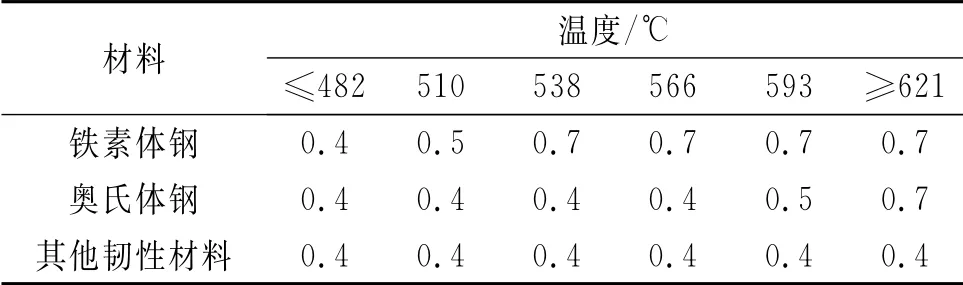

式中:D0为管道的外径,mm;Y为系数,取值见表1。ts,φ,pc同式(1)所述。

表1 Y系数取值表

2.4 设备管道筛选

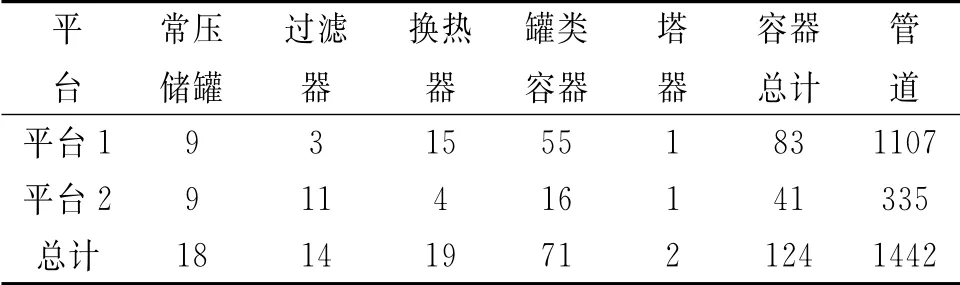

根据两平台的工艺流程图(PFD)、仪表管道图(PID)和实际工艺流程情况,对两平台的容器及管道进行了数量统计,结果见表2。

表2 容器、管道数量

数据录入前,首先进行定性的筛选分析。筛选决定保留所有容器,仅对管道进行筛选。依据压力、温度、介质腐蚀性,综合考虑失效可能性和失效后果两个因素,选出失效可能性和失效后果都很小的管道筛,不进入详细分析阶段。筛选按照如下原则:

(1)设备类型 RBI分析包括压力容器、压力管道、常压容器;

(2)系统 油、气、水工艺系统进行RBI分析,仪表、发电、安全和紧急关闭系统不进行RBI分析;

(3)环境 油气管道,如果有失效泄漏发生,可能污染环境,失效后果严重,详细RBI分析;

(4)介质 淡水、新鲜水、空气(仪表气除外)的容器和管道,其失效可能性低、失效后果低,不进行详细RBI分析;

(5)规格 管径小于2mm(50.8mm)的管道(原油、天然气、燃料气除外),其失效后果低,不进行详细RBI分析;

(6)材料 非金属材质的管道,腐蚀失效可能性低,不进行详细RBI分析;碳钢管道,受介质腐蚀或冲刷腐蚀影响,失效可能性高,详细RBI分析;不锈钢管道,受介质减薄腐蚀影响小,可能受应力腐蚀影响,失效可能性中、高,详细RBI分析。

最终筛选分析结果为容器数量保持124台不变,管道数量平台1缩减为695条,平台2缩减为207条,总管道数缩减为902条。

2.5 数据录入及分析计算

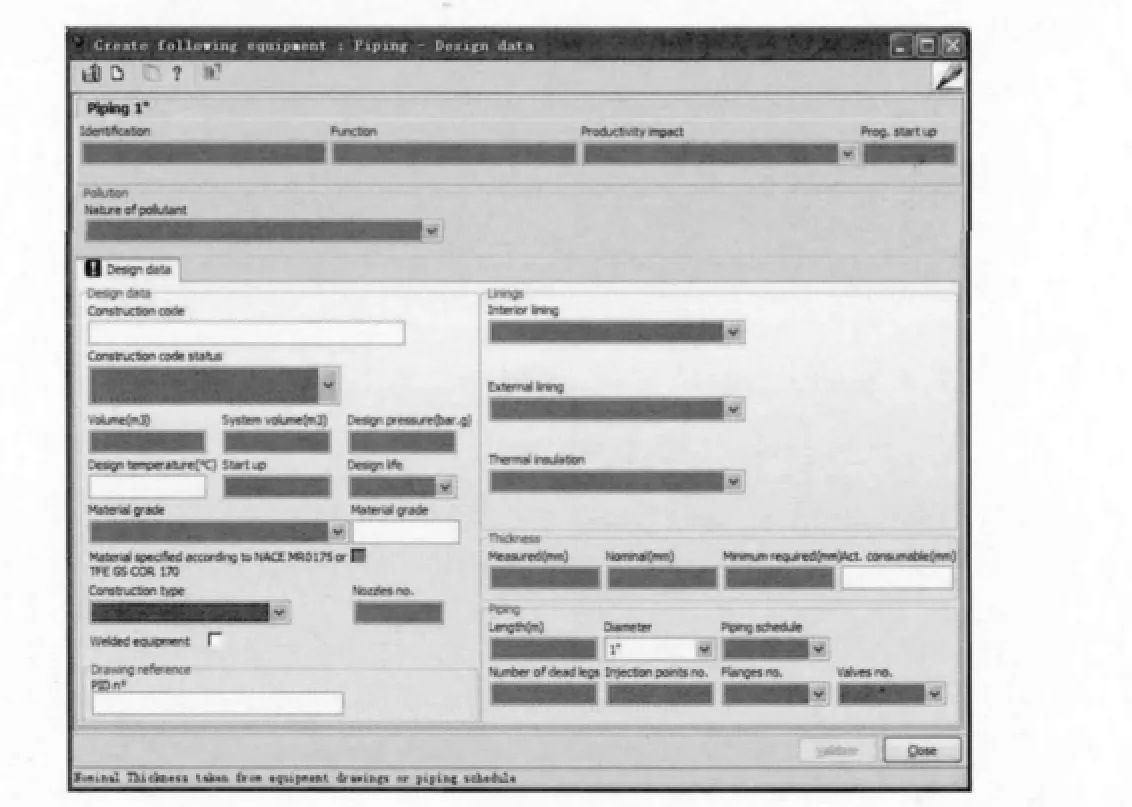

筛选之后,将最终的设备及管道数据录入软件,并进行风险计算与分析,即可得到设备及管道的失效可能性、失效后果、风险等级、腐蚀机理、腐蚀速率、腐蚀敏感性和初步的检验策略。管道与设备输入软件所需的基本设计数据相似,图3为管道输入软件所需的基本设计数据。

图中深色部分为必填,最上方为总的描述,包括管道的编号、功能、对生产的影响、项目开始的时间、对环境的污染等;下方为设计数据,主要包括管道的体积、设计压力、设计寿命、材料等级、是否有内衬及其材料、是否有保温及相应的保温状态、管道实际壁厚、最小壁厚、管道长度、管道等级、盲管数、接管数、法兰数、阀门数等。

图3 管道设计数据图

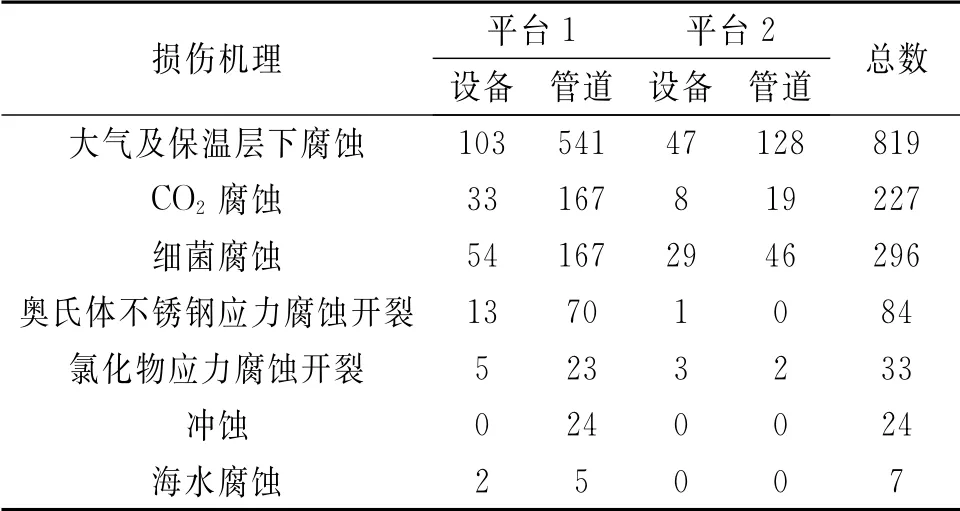

表3 容器及管道损伤机理统计表

由表3以见,容器及管道的损伤机理主要有以上7种。其中大气及保温层下的腐蚀占大部分,其次是细菌腐蚀、CO2腐蚀等,根据容器及管道存在的损伤机理,可以有针对性的对容器及管道进行检测与维护。

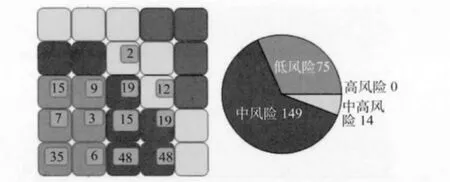

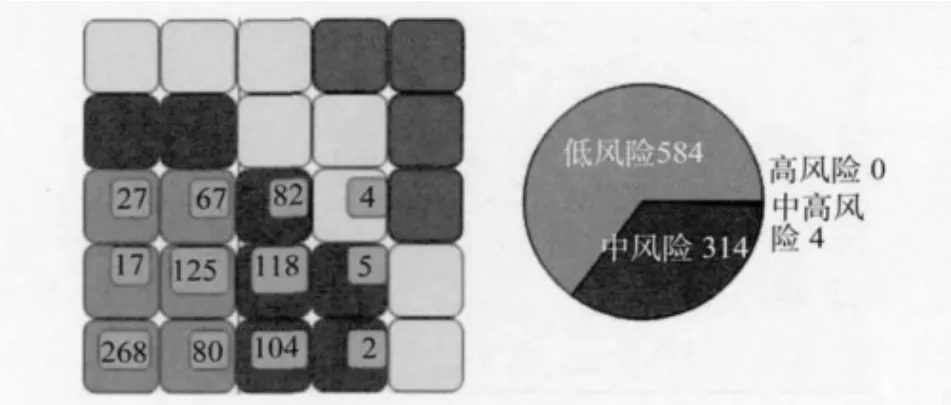

经过分析整理,对每台容器和每条管道,给出了一个定量的风险结果。将处于不同风险等级的容器和管道进行了统计汇总,其相应风险等级的容器和管道数量见图4和图5。

图4 容器风险分布图

3 分析结果

基本数据输入软件后,经计算及人工整理和汇总,得到容器及管道损伤机理统计表见表3。

图4、5中,每个数字代表相应的容器及管道的数量。其中,高风险容器及管道数量都为0,中高风险容器及管道数量分别为14和4,中风险容器及管道数量分别为149和314,低风险容器及管道数量分别为75和584。从风险分布图可以清晰地看出整体的风险等级分布情况,从而进行合理的检测与维护。

图5 管道风险分布图

4 检验策略制定

制定优化的检验策略是RBI工作最终成果的体现,RBI通过对每台静设备和管道不同的设计、工艺、操作参数及损伤机理进行具体分析,给出了每台静设备和管道的检验计划[6]。其优点如下:①根据损伤机理确定应检查的缺陷类型;②根据损伤发生的部位来选择检验部位;③根据需检测的缺陷类型选择采用何种检测方法;④根据安全与经济效益协调统一的原则来确定检验周期[7]。

以平台1中的某三级分离器为例,制定如下检验策略。该三级分离器为三相卧式容器,处理来自二级分离器及原油计量分离器的原油和天然气系统凝析液相,进一步将物流分为油、气、水三相。其操作条件为:温度50℃,压力450kPa。三级分离器建造壁厚为19mm,材质为SA516-70N。

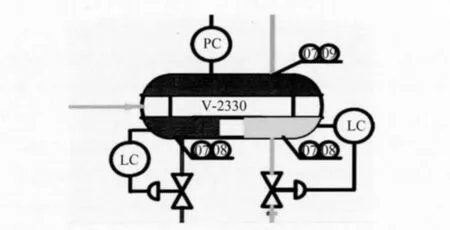

进行RBI分析时,将分离器分为底部油、底部水、上部三部分。将分离器基本数据输入软件计算后,得出其风险等级及损伤机理,见图6。

图6 三级分离器风险及损伤机理简图

图6中,上部及底部水两部分为深色,代表中风险等级,底部油为潜色,代表中高风险等级。⑦,⑧和⑨代表腐蚀机理类型,分别为大气及保温层下腐蚀和细菌腐蚀、CO2腐蚀。经软件计算得出,三部分的大气及保温层下的腐蚀速率均为0.2mm·a-1,CO2腐蚀速率为0.1mm·a-1,细菌腐蚀的敏感性为“中高”。针对以上分析得出的风险等级和腐蚀机理,结合历史检验记录,由软件得到一个初步的检验策略,最后经由RBI专家分析整理,得到该三级分离器的检验策略。

(1)检验部位 底部主要为筒体、封头、油气界面及底部接管;上部主要为筒体、封头及接管等;

(2)外部检验 检验周期为1a,即下次检验时间为2012年11月,主要检测手段为100%宏观检查和超声测厚1015个点,下下次检验为2013年11月,依次类推;

(3)内部检验 检验周期为1.5a,下次检验时间为2013年5月,主要检测手段为100%宏观检查与超声测厚1015个点;其中测厚点建议增加油水、气界面及上部的测厚点,下下次检验为2014年11月,依次类推。

另外,对不同风险等级的容器及管道建议采用不同的维护检验措施。例如,对于高风险的设备应重点关注,缩短检验周期,每次检验后重新评估其风险等级,加强其对腐蚀性介质的监测,如细菌、H2S,CO2等含量的监测,根据结果调整化学药剂的注入;对于中高风险的设备,应按RBI推荐的检验周期、检验方法进行检验,同样加强腐蚀性介质的监测,并且关注外部的腐蚀情况,注意检查保温层及防腐蚀层的完好;对于中风险、低风险的设备,按RBI推荐的周期方法检验即可。

5 小结

对两个海洋平台上部模块的管道和容器进行了RBI分析,通过对管道和容器的基础数据、检验数据、运行数据等资料的收集整理,利用RBI分析软件对管道和容器进行风险分析,识别其腐蚀机理,并提出了未来5年内的检验管理策略。

通过本次RBI分析,总结出进行RBI工作的主要意义如下:

(1)确保设备本质安全,延长设备安全运行时间。

(2)提供优化的检验策略,识别可能的潜在高风险的设备;采用针对性的检验技术来进行检验。

(3)降低检验费用,根据不同的设备的危险程度来确定检验周期;检验费用重点投入于中高风险设备。

(4)提高管理水平,通过识别风险性质、判定风险高低,来制定有针对性的管理策略,从而控制风险。

随着RBI技术在我国的广泛应用与研究,与RBI技术相关的方法与软件将会更成熟、更完善、更成功地应用于我国化工与能源等相关企业。

[1]API 581-2000Risk-based inspection base resource document[S].

[2]陈学东,王冰,杨铁成,等.基于风险的检测(RBI)在中国石化企业的实践及若干问题讨论[J].压力容器,2004,21(8):39-45.

[3]API 581-2002Risk-based inspeetion[S].

[4]陆东,牟善军.欧洲设备风险检查技术发展及应用概况[J].安全健康和环境,2004,4(1):36-39.

[5]Chang M K,Chang R R,Shu C M,et al.Application of risk based inspection inrefinery and processing piping[J].Journal of Loss Prevention in the Process Industries.2005,18(4/6):397-402.

[6]任世科,刘雪梅,侯杰.基于风险的检测(RBI)技术在兰州石化公司重油催化裂化装置的应用[J].腐蚀与防护,2006,27(11):567-570.

[7]李应力,张丹,程学君.汽油加氢装置基于风险的检验与理化检验对比[J].腐蚀与防护,2008,29(10):625-628.

[8]杨旻学,许淳淳,方向荣.基于风险检验技术对MDEA再生塔的应用研究及腐蚀失效机理分析[J].腐蚀与防护,2007,28(10):520-523.

[9]SY/T 6653-2008基于风险的检查(RBI)推荐作法[S].

[10]SY/T 6714-2008基于风险检测的基础方法[S].