油田用插拔式挂片支架的腐蚀原因

史克勇,陈如江,张曼杰,赵大伟,金 曦,马晓勇

(1.中海石油中国有限公司 深圳分公司 番禺作业公司,深圳518067;2.中海石油能源发展股份有限公司 上海采油技术服务分公司,上海200032)

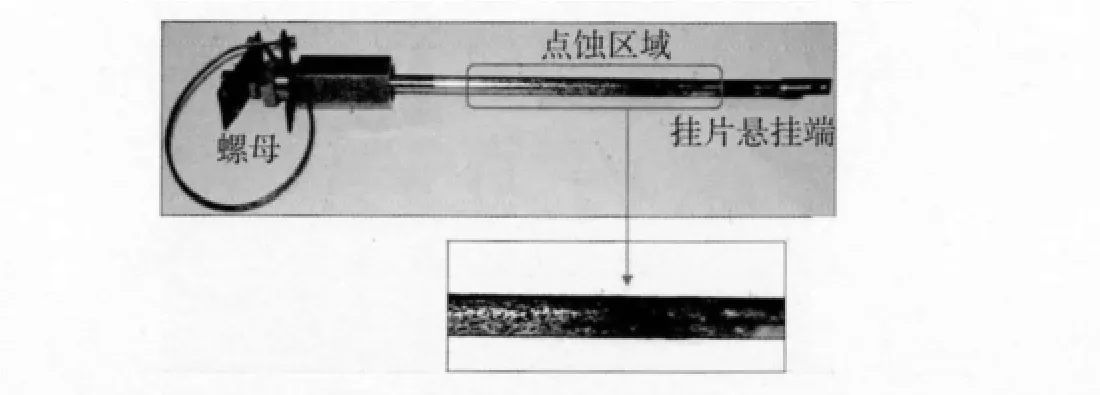

为研究某油田管线及设备腐蚀情况,从而为今后开展防腐蚀工作提供参考,采用安装腐蚀挂片方式监测现场腐蚀速率的变化。但从新挂片支架安装到发现严重腐蚀破坏时间间隔仅为3个月,支架杆体部分发生严重的局部腐蚀导致其拆装困难,极大地增加了操作人员的工作量及安全风险,因此有必要对其开展相关的腐蚀失效研究,从而为今后腐蚀控制工作提供理论参考。该油田目前使用管线材质为双相不锈钢,生产的原油含水率、流速及腐蚀性气体等含量较高,腐蚀环境较为恶劣。度为635mm,表1为螺杆不同位置腐蚀情况描述,图1为挂片支架杆宏观腐蚀形貌。

表1 距离挂片段不同位置处支架杆的腐蚀情况

1 宏观分析

对挂片支架进行宏观分析。该支架由螺杆、套管、螺母、钢丝等组成,螺杆段发生严重的局部腐蚀。支架杆未受腐蚀区域的直径为φ16mm,螺杆总长

图1 挂片支架杆宏观腐蚀形貌

2 理化检验

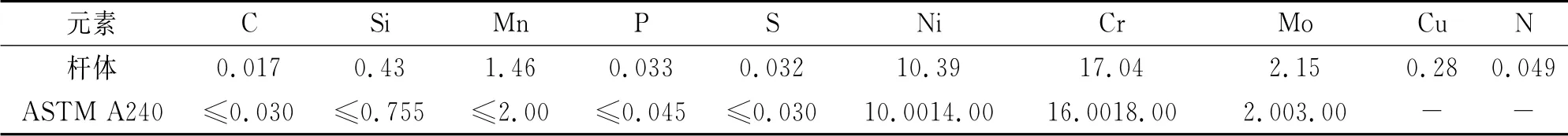

2.1 化学成分

在支架杆体上腐蚀轻微处取样,进行化学成分分析,结果见表2。1#螺杆化学成分符合ASTM A240关于316L不锈钢的规定。

2.2 力学性能

拉伸试样为φ12.7mm×50mm的标准棒状拉伸试样,取样方向为纵向,在室温下进行。冲击试样为10mm×10mm×55mm标准样,取样方向为纵向,3个试样为1组,试验温度为0℃。切取厚度为8mm的全截面硬度试样,在磨平后的截面上均匀选取3个点进行布氏硬度试验。经测试1#螺杆材料各项力学性能符合ASTM A240标准关于316L不锈钢的规定。

表2 支架杆体的化学成分 %

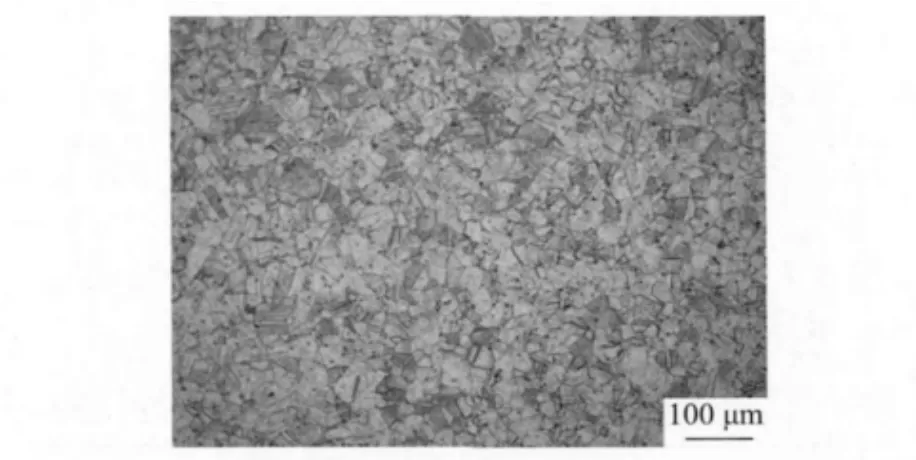

2.3 金相组织分析

图2为1#螺杆的金相组织。其组织主要由奥氏体组成,同时夹杂有少量黑色腐蚀坑,这是由于316L不锈钢在侵蚀过程中发生点蚀引起的。对其进行非金属夹杂物级别评定和晶粒度评级发现该组织晶粒度级别为7.5级,A类夹杂物(硫化物夹杂)级别较高,对材料性能有一定的不利影响[1]。

图2 1#螺杆金相显微组织(×200)

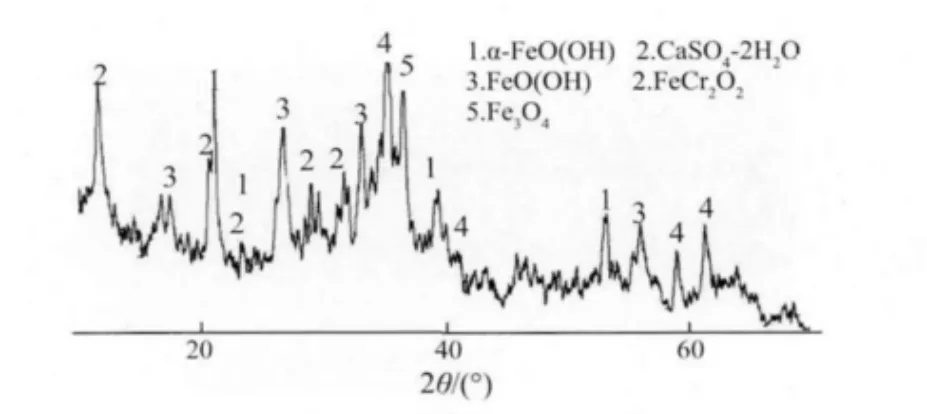

2.4 XRD分析

从1#螺杆腐蚀坑内刮取腐蚀产物进行X射线衍射分析,结果见图3。

图3 1#螺杆表面腐蚀产物XRD分析结果

螺杆表面腐蚀产物以铁的氧化物为主,分析可能为螺杆放置于空气中被氧化所致,CaSO4的生成说明水质有结垢倾向。

2.5 SEM及EDS分析

在1#螺杆腐蚀严重区域(距挂片悬挂端110mm250mm处)切取块状样品,将样品清洗并吹干。观察螺杆表面和横截面,并对典型区域进行能谱分析,见图4及表3。

图4 1#螺杆表面腐蚀严重区域微观形貌及EDS取点位置

图4为螺杆表面腐蚀严重区域的微观形貌。由图4可见,试样表面被腐蚀产物所覆盖,同时分布有大小不一的腐蚀坑。图4(b),4(c),4(d)为图4(a)的局部放大形貌。腐蚀产物存在龟裂纹,部分片状腐蚀产物翘起,见图4(b)。未被腐蚀产物覆盖的腐蚀坑中,大腐蚀坑底部还存在小的腐蚀坑,见图4(d)。扫描电镜无法观察到一些较深的腐蚀坑的底部,见图4(c)。对图4(b),4(c)和4(d)所示的取点位置腐蚀产物进行能谱(EDS)分析,结果见表3。

螺杆表面腐蚀产物主要含有碳,氧,铁,氯,铬,镍,钼等元素。图4(b)中点1和点2为螺杆表面疏松的腐蚀产物,在腐蚀产物表面检测到来自油井产出水的镁,钠,钾,钙等元素的沉积。图4(c)中点1接近基体,所以镍含量较高。对腐蚀坑底部点1位置,见图4(d)进行分析,氯含量较高。

表3 1#螺杆表面能谱分析点元素及含量 原子百分数/%

综上所述,螺杆腐蚀严重区域部分腐蚀坑呈底大口小的特征,腐蚀坑内覆盖有疏松腐蚀产物,腐蚀产物主要含有硫,氧和铁三种元素,坑底的腐蚀产物中含有一定量的Cl-。

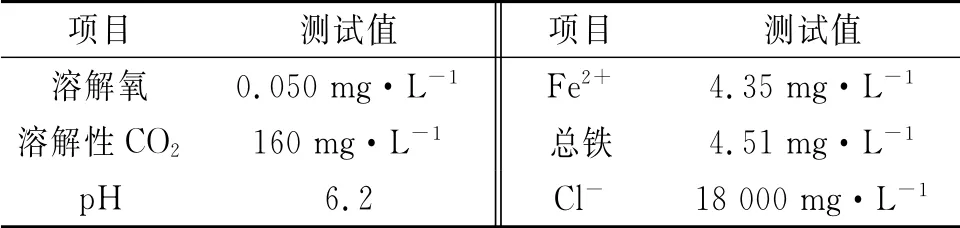

3 水质分析

表4为平台T1分离器水相出口处水质分析结果。由表4可见,平台产出水呈弱酸性,Cl-质量浓度为18 000mg·L-1,溶解氧质量浓度为5×10-8mg·L-1,溶解性CO2质量浓度为1.6×10-4mg·L-1。同时,现场检测表明,T1分离器水相出口处为液相和气相共存,即存在水气界面。

表4 T1分离器水相出口处水质分析结果

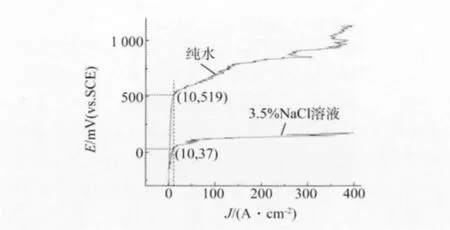

4 电化学分析

在1#螺杆上切取φ15mm×3mm圆片试样,对样品进行研磨和清洗,采用动电位法测定材料在纯水中和中性3.5%NaCl溶液中的点蚀电位。试验温度为室温,从起始电位开始以20mV·min-1的电位扫描速度进行阳极极化,以阳极极化曲线上对应电流密度10μA·cm-2的电位值来表示点蚀电位。图5为316L不锈钢材料在不同溶液中的阳极极化曲线图,表5为图4的拟合参数。

由表5可见,316L不锈钢在3.5%NaCl溶液中的点蚀电位远小于在纯水中。一般来说,点蚀电位越负,材料越容易发生点蚀[2],故316L不锈钢在3.5%NaCl溶液中比在纯水中更容易发生点蚀。油田产出水中高浓度Cl-使得316L不锈钢点蚀电位降低,极容易发生点蚀。

图5 316L不锈钢阳极极化曲线

表5 316L不锈钢在纯水及3.5%NaCl中极化曲线拟合参数

5 分析与讨论

5.1 Clˉ腐蚀

经平台处理的油田产出水中Cl-质量浓度18 000mg·L-1,高浓度的Cl-大量富集于金属表面,继而进入钝化膜内部,破坏钝化膜与基体之间的结合,造成钝化膜的破损或脱落,增大活性区域面积,同时引起腐蚀坑内离子活度变化,形成微电池加速材料点蚀[3-4]。从腐蚀坑内EDS分析结果可知,腐蚀坑底部Cl-含量较高,推测Cl-促使钝化膜与基体处产生点蚀是形成腐蚀坑的主要原因。电化学试验结果进一步证实了这一结论,同时从极化曲线可以看出,316L不锈钢在3.5%NaCl溶液中的点蚀电位低于纯水中腐蚀电位,而腐蚀电流比纯水中腐蚀电流大,这说明Cl-不仅促使点蚀发生,同时可以催化阳极活化溶解,促进了阳极氧化反应。

5.2 水线腐蚀

距离悬挂片端部280360mm处螺杆腐蚀较为严重,在此区间内螺杆处于油水界面处。通常情况下,金属在水气界面处的腐蚀比完全浸没在水中和完全暴露在气体中的腐蚀更为严重,这就是常说的水线腐蚀[5],由于液面两侧含氧量不同导致氧浓差电池形成,从而加速液面下金属阳极溶解,T1分离器水相出口产出水中溶解氧质量浓度0.05mg·L-1,如不考虑其他因素,不锈钢在此浓度下发生氧化腐蚀的可能性极低,故浸没在水中螺杆段腐蚀较轻微。

5.3 CO2腐蚀

T1分离器水相出口处H2S含量极低,但存在一定浓度的CO2,有可能造成不锈钢的CO2腐蚀,316L不锈钢在CO2环境生成的腐蚀产物主要为FeCO3[6-8]。FeCO3在大气中会与H2O和O2发生反应,转变成铁的氧化物,如FeO(OH),Fe2O3·H2O或Fe3O4等,这与XRD及EDS分析结果一致。

6 结论

1#螺杆材料各项理化性能均符合ASTM A240标准。1#螺杆处于油水界面处,液面两侧氧浓度不同导致形成浓差电池进而发生了水线腐蚀,加速了油水界面处金属腐蚀,同时产出水中的高浓度Cl-促进局部点蚀发生及催化加速阳极溶解,导致腐蚀坑出现,而CO2存在促使均匀腐蚀发生。针对该腐蚀失效特征,油田将挂片支架及水处理设施相关管线全部升级为具有较高耐蚀性的双相不锈钢,材质升级后腐蚀得到明显抑制,在一定程度上降低了发生腐蚀失效的风险,同时避免了因频繁更换材料造成的经济损失,保障了油田的安全生产。

[1]常开地,赵焕春,张慧峰,等.含硫非调质钢轧后硫化物夹杂形貌的观察[J].金属热处理,2006,31(9):60-64.

[2]刘会,赵国仙,韩勇,等.Cl-对油套管用P110钢腐蚀速率的影响[J].石油矿场机械,2008,37(12):44-48.

[3]方可伟,白荣国,刘晓军,李岩,等.核岛容器地脚螺栓的失 效 分 析[J].腐 蚀 与 防 护,2012,33(12):1123-1126.

[4]赵国仙,白真权,陈长风,等.DH1-H1井P110油管腐蚀原因分析[J].石油矿产机械,2004,33(3):45-48.

[5]赵国仙,吕祥鸿,韩勇.某井油管腐蚀原因分析[J].材料工程,2010,65(3):51-55.

[6]赵学芬,姚安林,彭善碧,等.CO2腐蚀影响因素的层次分析[J].腐蚀与防护,2006,27(4):191-193.

[7]周琪,贾建刚,南雪丽,等.高温高压CO2环境介质中X60钢的腐蚀[J].腐蚀与防护,2008,29(12)720-723.

[8]Heuer J K,Stubbins J F.An XPS characterization of FeCO3films from CO2corrosion[J].Corrosion Science,1999,41(11):1231-1243.