不同温度下X80钢在高pH土壤模拟溶液中的腐蚀电化学行为

王 霞,王 飞,,张 鹏

(1.西南石油大学 材料科学与工程学院,成都610500;2.中国石油天然气管道科学研究院,廊坊065000)

X80钢因具有较高的强度和良好的韧性,被认为是21世纪输气管线的首选钢种,在西气东输二线得到广泛应用。然而,埋地管道经常受土壤腐蚀,在我国一些呈碱性的典型土壤中,已进行过相关研究。但对于在较高温度下工作的供热管线来说,温度对土壤腐蚀的影响作用尤为突出;随着季节变化,土壤温度变化很大,碳钢的腐蚀速率也随之变化,而且在春夏交替时腐蚀速率最大,在冬季腐蚀速率最低,夏秋季节腐蚀速率处于上述两者之间[1-2]。温度的升高对腐蚀过程的影响主要是加快阴极扩散过程、阳极的离子化过程、土壤体系的氧含量以及氧气的传输过程等[3-4]。此外,温度对高pH应力腐蚀开裂(SCC)有很大影响[5]。因此,有必要研究温度对X80钢在典型高pH土壤模拟溶液中的腐蚀电化学行为尤其是钝化性能的影响。

本工作采用高pH土壤模拟溶液(0.5mol·L-1Na2CO3+1.0mol·L-1NaHCO3)作为介质[6],通过动电位极化、金相显微镜观察、电化学阻抗谱(EIS)等方法研究了高pH土壤模拟液中温度对X80钢腐蚀电化学行为的影响。

1 试验

采用尺寸为10mm×10mm×15mm的试样,其化学组分见表1。试样背面点焊铜导线,用环氧树脂将试样封装在PVC管中。试验前用金相砂纸将工作电极逐级打磨至1 200#,用P-1型抛光机抛光,水洗后无水乙醇除油,去离子水清洗,冷风吹干后待用。试验温度由HH-4型数显恒温水浴锅控制,分别为25℃,45℃和65℃。

电化学测试由PARSTAT2273电化学工作站完成。采用三电极系统,试样为工作电极,工作面积为1cm2;铂片为辅助电极;饱和甘汞电极(SCE)为参比电极,文中电位若无特指,均相对于SCE。试验时首先将工作电极在-0.9V预极化300s,以除去试样表面在空气中形成的氧化膜,再将工作电极静置于溶液中0.5h后以0.5mV·s-1的扫描速率进行动电位极化,扫描区间为:-0.25V(相对于开路电位)1.2V,并用自带软件对结果进行拟合。用XJG-05型金相显微镜对极化后的试样进行腐蚀形貌观察。

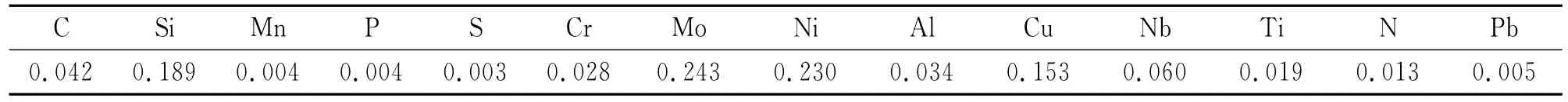

表1 试验用X80钢化学成分 %

将工作电极在钝化电位(0.5V)下极化2h,以形成钝化膜,然后进行电化学阻抗谱(EIS)测试。EIS测试频率范围为100kHz100mHz,扰动信号为10mV正弦波,并用ZSimpWin软件对测试结果进行拟合。应的钝化膜形核及生长过程比较均衡,而65℃对应的钝化过程不断出现钝化膜破坏与修复的不平衡竞争过程,在初始段钝化膜的破坏过程大于修复过程。而在钝化区后期,则恰好相反,即钝化膜的修复过程大于破裂过程,从而使整个钝化区出现一个维钝电流密度最大值。综上所述,随着温度的升高,0.5mol·L-1Na2CO3+1.0mol·L-1NaHCO3土壤模拟溶液对X80钢的腐蚀性增强,而钝化膜对基体的保护性能下降,65℃时尤为严重。

2 结果与讨论

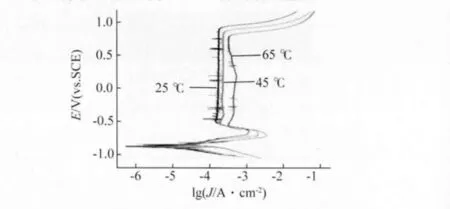

图1 不同温度下X80钢在0.5mol·L-1 Na2CO3+1.0mol·L-1 NaHCO3溶液中的动电位极化曲线

2.1 动电位极化测试

不同温度下X80钢在0.5mol·L-1Na2CO3+1.0mol·L-1NaHCO3(pH≈9)土壤模拟溶液中的动电位极化结果和拟合结果分别见图1和表2。

由图1和表2可见,当温度从25℃升高至65℃,自腐蚀电位变化不大,自腐蚀电流密度从5.975μA·cm-2增加到26.290μA·cm-2,变化较明显,且极化电位不变时,阴极和阳极电流密度均逐渐增大。原因由于受温度的影响,反应传质过程加速,导致腐蚀速率增大;此外,随着温度的升高,点蚀电位逐渐减小,从25℃时的约920mV减小到65℃时的781mV左右,且钝化区范围逐渐减小;随着温度的升高,维钝电流密度表现出较大差异,从25℃时的180μA·cm-2增加到45℃时的240μA·cm-2左右;25℃和45℃时对应的钝化区维钝电流密度均比较稳定,65℃时对应的钝化区维钝电流密度最高,波动较大。这说明前两种温度对

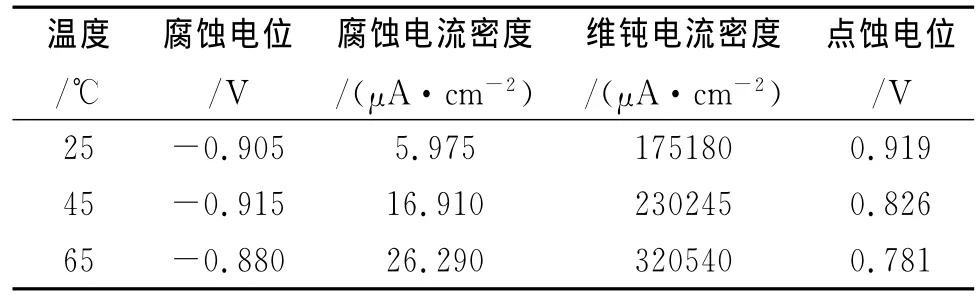

表2 动电位极化曲线拟合结果

2.2 宏观腐蚀形貌观察

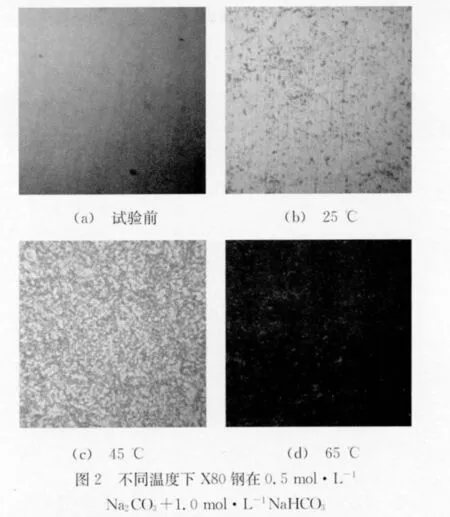

采用光学显微镜观察在不同温度溶液中动电位极化测试之后的X80钢试样,其表面腐蚀形貌见图2。

由图2可见,试验前试样的表面有轻微划痕,比较光滑,能看到几处夹杂物;25℃时的试样表面已有较明显的点蚀,但点蚀坑数量不多,此时的钝化膜对基体还有一定的保护作用;45℃时试样表面发生明显腐蚀,有几处点蚀坑很明显,点蚀坑尺寸较大、数量较高;而65℃时试样表面的腐蚀更为严重,有暗黄色锈物出现,点蚀坑数量最高,钝化膜破坏严重,已经失去保护作用。这进一步说明了随着温度的升高,X80钢在土壤模拟溶液中的腐蚀程度增加,钝化膜的保护性能下降。

2.3 钝化膜电化学阻抗谱(EIS)测试

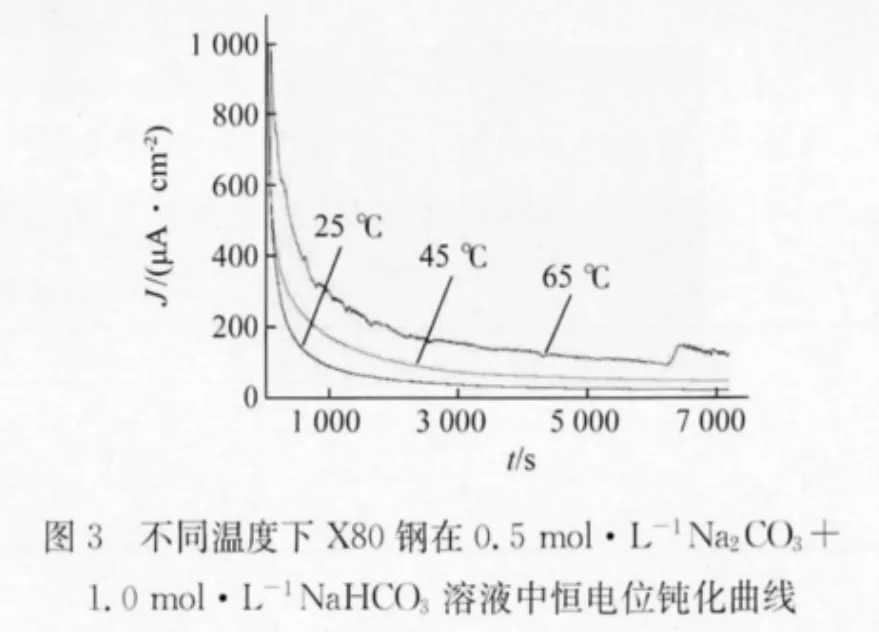

图3为不同温度下将X80钢置于0.5mol·L-1Na2CO3+1.0mol·L-1NaHCO3土壤模拟溶液中,以0.5V恒电位极化2h对应的钝化曲线。可以看出,随着温度的升高,钝化膜稳态电流密度逐渐增加,从25℃时的20μA·cm-2增加到65℃时的约120μA·cm-2。在前3 000s范围内,三条电流密度曲线随时间延长均不断减小,前两个温度对应的曲线比较平滑,但65℃对应的曲线有较大波动,尤其是在6 500s左右出现了较大的波动。此现象表明,当温度较低时,钝化膜的形核、长大过程逐渐开始,使得稳态电流密度逐渐减小,最后趋于稳定;当温度较高时,出现了钝化膜的破坏和不断修复非平衡竞争过程,从而使整个曲线出现较大波动。

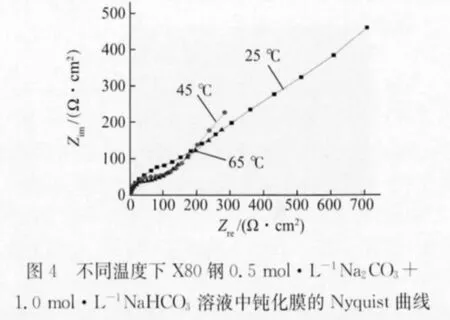

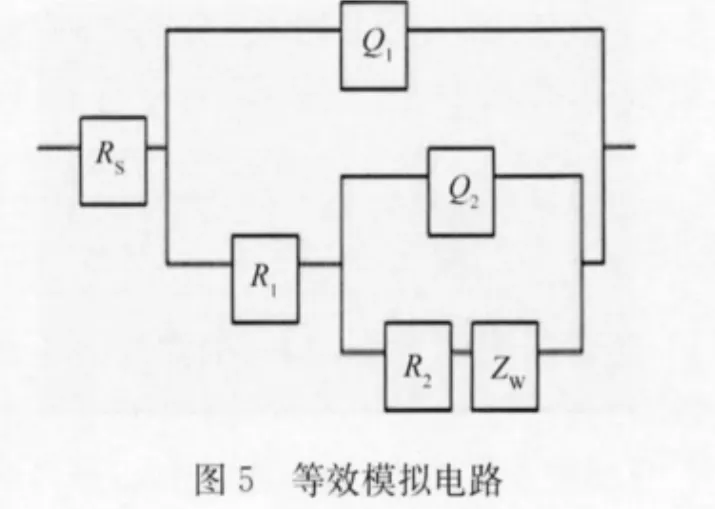

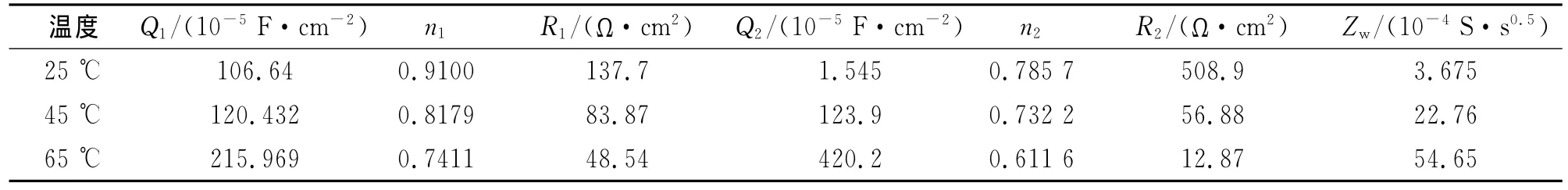

将生成的钝化膜进行电化学阻抗谱(EIS)测试,Nyquist曲线见图4。采用图5所示等效电路对Nyquist曲线进行拟合。由图4和图5可见,钝化膜的Nyquist曲线在高、中频段表现为容抗弧,低频段表现为半无限扩散阻抗,因为对于扩散的离子或分子来说,在恒温下静置溶液中的扩散过程可以近似认为是半无限扩散[7]。由于受温度影响,表面生成的钝化膜比较粗糙,从而引起较强的弥散效应,使得低频段的Warburg阻抗直线与实轴的夹角偏离45°,采用常相位角元件(constant phase element,简写为CPE)Q1、Q2代替纯电容元件,其中,CPE=Y0-1(j·ω)-n,式中Y0为导纳常数;j=(-1)1/2;ω为角频率[8-9]。其中,Rs为溶液电阻,Q1,R1分别代表膜电容和膜电阻,Q2,R2分别为双电层电容和电荷转移电阻,Zw表示Warburg阻抗。

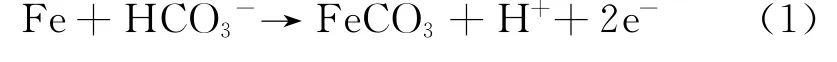

由图4可见,随着温度的升高、中频段容抗弧半径逐渐减小,随着反应的进行,介质中的氧不断被消耗,氧的扩散成为传质过程的控制步骤,使得低频段表现出明显的Warburg阻抗。同时,根据等效电路对电化学阻抗结果进行拟合,拟合结果见表3,随着温度的升高,R1逐渐减小,且Q1的拟合值则逐渐增大,可知,随着温度的升高,钝化膜的均匀性、致密性减小[10]。此外,电荷转移电阻R2也逐渐减小,说明介质中的离子传输到钢铁表面受到的的阻力逐渐减小,反应进行过程加快。综合以上结果表明,随着温度的升高,钝化膜的稳定性变差,对基体的保护能力减弱。在高pH碳酸盐/碳酸氢盐溶液中,钢表面会生成一层产物膜,其形成机理为[11]:

表3 Nyquist曲线拟合结果

pH较高,有利于式(1)的进行。在有氧条件下,FeCO3产物膜会被氧化成 γ-Fe2O3/Fe3O4氧化膜。在低温时,介质中消耗的溶解氧主要用于形成氧化物,生成的钝化膜比较致密。而在较高温度时,一部分溶解氧因受热使其体积膨胀而不断浮出介质表面,还有一部分消耗于还原反应以生成氧化物。介质中的溶解氧将大幅度减少,氧的扩散所受阻力将进一步增大,即Warburg阻抗随温度的升高也进一步增大。这样,形成保护性较好的钝化膜就比较困难,表面孔隙数量更显著,导致基体金属严重腐蚀。

3 结论

(1)随着温度的升高,X80钢在高pH土壤模拟溶液中自腐蚀电位变化不大,自腐蚀电流密度逐渐增大,且阴极和阳极电流也逐渐增大,基体表面点蚀电位逐渐降低,钝化区范围逐渐减小,维钝电流密度增加明显,点蚀坑逐渐增多,钝化膜的耐蚀性下降,点蚀坑数量逐渐增多,65℃时尤为严重。

(2)X80钢钝化膜的EIS表现为高、中频段容抗弧及低频段有限扩散层厚度的扩散阻抗,且随着温度的升高,双容抗弧半径逐渐减小,而 Warburg阻抗逐渐增大。这是因为随着温度的升高,钝化膜破坏越来越严重,溶液中氧的大幅度减少,氧的扩散成为传质过程中的控制步骤。

(3)在低温时,X80钢表面生成的钝化膜比较致密,对基体有一定的保护作用,但随着温度的逐渐升高,钝化膜的致密性逐渐变差,耐蚀性减弱,对基体保护作用逐渐降低。

[1]聂向晖,杜翠薇,李晓刚.温度对Q235钢在大港土中腐蚀行为和机理的影响[J].北京科技大学学报,2009,31(1):48-53.

[2]孙成,韩恩厚,李洪锡,等.原位测试研究土壤环境因素对碳钢的腐蚀影响[J].中国腐蚀与防护学报,2002,22(4):207-210.

[3]Gurrappa I,Reddy D V.Characterization of titannium alloy MI-834for corrosion resistance under different environmental condations[J].Journal of Alloy and Compounds,2005,390(1/2):270-274.

[4]曹君飞,陈普信,徐克,等.温度对不同含水率土壤中碳钢腐蚀行为的影响[J].材料保护,2008,41(3):11-14.

[5]张国良,李光福,周建江,等.电极电位和温度对X70钢在高pH值模拟土壤环境中应力腐蚀破裂的影响[J].腐蚀与防护,2007,28(9):437-441.

[6]黄峰,曲炎淼,邓照军,等.不同组织X80钢在高pH值土壤模拟溶液中的点蚀电化学行为[J].中国腐蚀与防护学报,2010,30(1):29-34.

[7]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2002.

[8]费小丹,李明齐,许红梅,等.湿度对X70钢在卵石黄泥土中腐蚀行为影响的电化学研究[J].腐蚀科学与防护技术,2007,19(1):35-39.

[9]Xu C M,Zhang Y H,Cheng G X,et al.Pitting corrosion behavior of 316Lstainless steel in the media of sulphate-reducing and iron-oxidizing bacteria[J].Materials Characterization,2008,59(3):245-250.

[10]Glass G K,Hassanein A M,Buenfeld N R.Obtaining impedance information on the steel-concrete interface[J].Corrosion,1998,54(11):887-897.

[11]Castro E B,Valentini C R,Moina C A,et al.The influence of ionic composition on the electrodissolution and passivation of iron electrodes in potassium carbonate-bicarbonate solutions in the 8.410.5pH range at 25 ℃ [J].Corrosion Science,1986,26(7):781-789.