交流干扰对埋地管线阴极保护的影响

张玉星,杜艳霞,姜子涛

(北京科技大学 新材料技术研究院,北京100083)

近年来,随着我国经济的持续增长,尤其是高压、特高压交流输电工程及交流电气化铁路的建设,埋地管道与高压交流输电线、电气化铁路等交流电力设施接近或交叉的情况不可避免,由此产生的交流干扰问题越来越突出。阴极保护作为防止埋地金属结构腐蚀的有效方法已经广泛使用,并取得显著效果。但是,在交流干扰下国内外很多案例表明传统的阴极保护判据已无法抑制交流腐蚀的发生。1986年在德国发生的两起交流干扰腐蚀案例,在随后的调查中发现,交流干扰是由于管道与15kV电气化铁路并行引起的,现场监测阴极保护断电电位负于-1.0V(CSE)[1]。在日本,Kajiyama等[2]在与66kV交流传输线并行的管道旁边埋设试片,发现即使断电电位在负于-1.0V(CSE)仍会发生严重的交流腐蚀。法国[3]也发现类似案例,阴极保护电位维持在-2.0-2.5V(CSE),但是仍然发生交流腐蚀,同样的案例也在瑞士以及南美发生。随着世界各地有关交流干扰引起的埋地管道泄漏的案例越来越多,埋地管道的交流腐蚀问题是益受到重视。由于交流腐蚀的严重性以及腐蚀机理的复杂性,已经成为当前腐蚀研究领域的热点及难点,对此国内外的许多学者也对此做了一系列的尝试,取得了一定的成果。

1 交流干扰下阴极保护有效性探讨

1.1 交流干扰下有效阴保电位的研究

既然传统的阴极保护判据无法抑制交流腐蚀,那么在交流干扰下如何选择合适的阴保电位成为研究的关键,围绕此问题,国内外开展了一系列研究。

Kim等[4-5]研究了中碳钢在NaCl溶液中的腐蚀情况后,指出交流干扰的加入使得原来阴极保护的标准-780-1 100mV(vs.SCE)不再适用。当阴极保护电位为-1 100mV(vs.SCE)时,交流电流密度为20A·m-2时,交流腐蚀很小。当交流电流密度为100A·m-2时,交流腐蚀较大。

Panossian等[6]研究了不同交流电压时的交流腐蚀情况,认为交流腐蚀的评价要考虑交流和直流的耦合作用,并且指出当测得管道交流电压与消除IR降断电电位的叠加峰值Epeak<-0.85V(CSE)时,不存在交流腐蚀。这是由于在一个周期内各个时刻管地电位均处于布拜图的免蚀区内,不存在腐蚀情况。当此叠加峰值Epeak>-0.85V(CSE)时,存在交流腐蚀。这是由于管道在交流电流的正半周时可能处在布拜图的腐蚀区域,从而产生交流腐蚀。

Yunovich等[7]的研究结果表明,当交流电流密度为20A·m-2时,100150mV的阴极极化能将点蚀速率降低到自然腐蚀速率以下,见图1。但图1仅适用于交流电流密度不是很大的情况。

图1 极化偏移与交流电流密度关系图(无阴影—达到保护;浅阴影—边缘保护;黑色阴影—无明显保护)

另外,Yunovich和 Thompson的研究[7]还表明,在很大的交流电流密度下,如大于500A·m-2,极化偏移量为100mV时能有效地抑制交流腐蚀,但是当极化偏移量达到150300mV时,实际引起的交流腐蚀量更加严重,如图2所示。

图2 极化偏移与交流电流密度腐蚀关系图(无阴影-达到保护;浅阴影-边缘保护;黑色阴影-无明显保护)

图2 为交流电流密度(A·m-2,横轴)、阴极保护极化偏移量(mV,纵轴)、试验样品与自腐蚀状态下腐蚀速率的比值(%)三者的轮廓图。由图2可见,在较高交流电流密度以及高的阴保极化偏移量情况下腐蚀是最严重的。在交流电流密度较大的情况下,阴极保护水平越高,发生交流腐蚀的倾向越大。

Gregoor和Pourbaix[8]根据大量的短期实验室测试指出,只有当金属的电位处于布拜图中的“稳定区”,金属得到保护而且不受交流腐蚀。另外,根据布拜图作者推断如果土壤环境下受到阴极保护的金属涂层缺陷处于高碱性环境中,则应保持阴极保护电位负于提出的标准。

李自力等[9]通过对电化学阻抗谱曲线的分析最终确定在交流干扰电压小于6V时X70钢的最佳保护电位可选择-900mV(CSE)左右,交流干扰电压大于7V时可选择-1000mV(CSE)左右,同时证明随着交流干扰强度的增加,所需的保护电流密度逐渐增大。

杜晨阳等[10]通过试验研究证明,交流干扰会使阴极保护电流发生周期性的波动,随着交流干扰强度的增加,所需的保护电流密度增大,且阴极保护电流波动的幅度增大。通过研究交流干扰下阴极保护电流密度和阴极保护电位变化,得出的经典-0.85V(CSE)阴极保护判据在交流干扰存在时已不再适用。同时,杜晨阳等[11]通过实验室模拟装置,研究了交流电压在1V,3V,5V,7V下的最佳保护电位。结果表明,把阴保电位提高到-950mV(CSE)时,试样在1V,3V交流电压下可以达到保护要求;当阴保电位提高到-1 000mV(CSE)时,试样在1V,3V,5V,7V的交流电压下可以达到保护要求;当阴保电位达到较负值,如-1 200mV(CSE)时,阴保电流几乎不会发生震荡,即达到较好保护。在环境中存在交流干扰电场的作用时,可以通过提高阴极保护电位来达到抑制金属腐蚀,实现保护的要求。

虽然有很多学者对如何选取适当阴极保护电位来抑制交流腐蚀做了很多试验,但由于模拟试验装置以及溶液成分的不同以及现场与模拟试验之间的差别,影响因素繁多,只是规律性研究。且目前已有研究结果存在很多分歧,不能达成一致,给实际应用中阴极保护电位选取带来一定困惑,因此需要进一步研究。

1.2 交流干扰下交、直流电流密度的比值

在阴极保护的情况下为了合理有效地抑制交流腐蚀,许多学者除了通过适当选取阴极保护电位外,还通过交流电流密度与阴极保护直流电流密度之比试图找到合理的解决方法。

欧洲标准 CEN/TS 15280-2006[12]中给出了使用交直流电流密度之比判断交流干扰的标准:当比值JAC/JDC<5时,交流腐蚀概率较低;当JAC/JDC为10时,可能存在交流腐蚀,需要进行更详尽的调查检测;当5<JAC/JDC<10时,交流腐蚀后果严重。

许多学者对交直流电流密度之比开展了一系列试验。Hosokawa等[13]指出可以用交流电流密度JAC和直流电流密度JDC两个参数来综合评价阴极保护的有效性和交、直流腐蚀风险,在总结前人研究的基础上得出判断的方法如图3所示。当0.1A·m-2≤JDC<1.0A·m-2,JAC<25JDC或1.0A·m-2≤JDC≤20A·m-2,JAC<70A·m-2时埋地管道处于合理的保护范围内,而不存在交直流腐蚀或过保护的风险。Hosokawa之后又将门槛值20A·m-2改为40A·m-2[14-15]。

图3 根据交直流电流密度判定管道交流腐蚀情况

Ormellese等[16-17]认为在有阴极保护时交流电流密度不能有效地评估交流腐蚀风险。评估交流腐蚀时需要考虑直流电流密度和管道断电电位。作者认为,JAC/JDC<20,且不发生过保护,断电电位保持在-1.0V-1.15V(CSE)时能有效地保护管道。

Funk等[18]研究发现,阴极保护电流密度从2A·m-2增加到5A·m-2,在交流电流密度是50A·m-2的情况下,交流腐蚀至少减半。Helm等[19]研究发现当阴极保护电流密度增加到0.25A·m-2时,对于交流腐蚀造成的危害没有任何缓解。但是当阴极保护电流密度增大到4A·m-2会有显而易见的效果。

Gummow[20]的文献总结中表明,阴极保护可以将交流腐蚀降到可以忽略的程度。但是,阴极保护系统所提供的直流电流比没有交流干扰时要大的多,约为0.420.53A·m-2。研究还发现随着交流电流密度的增加(大于150A·m-2时),镁阳极的电位向正向偏移。当交流电流密度比较高时,镁和钢之间发生极性反转。而且随着交流电流密度的增加,管道阴极保护电位也向正向偏移。利用示波器对镁阳极的界面波形研究的结果表明,镁阳极电位的变化是由在阳极表面产物层对交流电流的整流效应引起的。

Devay等[21]研究了1cm2铁试样在5%KCl溶液中的交流腐蚀情况。结果表明,增加直流电流密度可缓和交流腐蚀。牺牲阳极在交流电作用下,保护性要受到影响,其中镁阳极受交流干扰影响最大,严重时会产生极性逆转,不但不能起到保护作用,反而会加速腐蚀。

张贵喜[22]通过室内试验得出,当JAC>100A·m-2,即使阴极保护电流密度增大至0.8A·m-2时,试片腐蚀速率也无法达到标准要求。通过对不同阴极保护电流密度(0.010.8A·m-2)下平均腐蚀速率与交流电流密度的拟合曲线得出不同阴极保护电流密度下可承受的最大交流电流密度值,发现两者之间呈现很好的线性关系,可得当0.01A·m-2<JDC<0.8A·m-2时,若JAC<101JDC+12≈100JDC+10,试片腐蚀速率低于0.01mm·a-1。

可见,大部分观点认为交流干扰下阴极保护电流密度需求会增加。在一定范围内,直流电流密度可在一定程度上抑制交流腐蚀,但交流电流密度超过一定值后,不再具备保护作用。但是对于使用多大的阴极保护电流密度来抑制交流腐蚀仍然没有明确统一的规定,是否仅仅通过交直流之比而不考虑阴极保护电位足以控制交流腐蚀仍需进一步探究,也是当前最需要解决的难题。

2 阴极保护下交流腐蚀机理研究

当有阴极保护的管道受到交流干扰时,传统的-850mV(CSE)不再适用。这是由于交流干扰自身具有的周期性和高频性,使得交流腐蚀不同于直流腐蚀,这也增加了交流腐蚀的复杂性。目前,对于阴极保护与交流干扰之间如何相互影响存在很大争议。腐蚀工作者们也提出了许多不同的机理。

2.1 阳极不可逆

Ibrahim等[23]研究了阴极保护下的交流腐蚀。结果表明,交流电流使阴极保护效果降低,这表现在两方面:①交流电流的加入使得阴极保护电流减小;②交流电流的加入使金属的腐蚀电位负向移动。在交流电流的阳极半周发生的电化学过程不仅仅是铁的溶解,还包括氢气的还原反应以及FeO转化为Fe3O4或Fe2O3。而在交流电流的阴极半周,则发生电解质的还原,FeO和Fe3O4还原成疏松的FeO的反应。阴极保护下的金属在一个交流周期内发生的反应如图4所示。对金属施加交流电流,当电位位于自腐蚀电位E0以上时(b过程),铁发生反应生成Fe3O4;当电位降到阴极区域时(c过程),大部分的Fe3O4将变成Fe(OH)2;当电位再次回到自腐蚀电位E0以上时(d过程),Fe(OH)2会被氧化为Fe3O4,同时也会有Fe(OH)3生成,这时在电极表面生成了外层为Fe(OH)3内层为Fe3O4的腐蚀产物膜。铁周期的发生氧化还原反应使得腐蚀得以进行(e,f过程)。每个交流周期内的由铁变为Fe3O4,由Fe3O4变为Fe(OH)2,再由FeO变为Fe3O4和Fe(OH)3的过程构成了交流腐蚀。

图4 阴极保护下的金属在一个交流信号周期内的反应

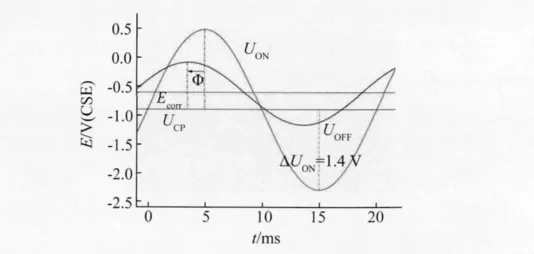

同时,Ibrahim等人[23]做出了在阴极保护和交流干扰同时存在的情况下,通电电位和断电电位的波动图,如图5所示。

2.2 热力学机理

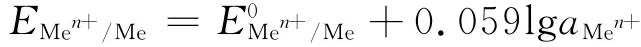

Panossian等[24]提出了用热力学的方法来预测在有阴极保护和交流干扰情况下腐蚀是否发生,见图6和图7。预测表明如果实际测得的电位高于金属反应的平衡电位,则腐蚀可能发生:如果低于金属

图5 交流干扰下Uon和Uoff示意图

反应的平衡电位,则可以免于腐蚀。其中平衡电位的计算由室温下的能斯特公式算得。

式中:EMen+/Me表示反应 Me2++2e-⇌Me的平衡电位,E0Men+/Me表示该反应的标准平衡电位。

图6 阴保下较低的交流干扰示意图

图7 阴保下较高的交流干扰示意图

2.3 局部碱性化

Nielsen等[25-28]根据案例的调查和现场的试验,认为在埋地管道涂层缺陷处由于与外界离子交换比较困难,使得缺陷处局部环境碱性化。局部环境的碱性化和交流电压在金属/介质界面的振荡作用共同诱发了埋地管道发生交流腐蚀。调查结果还显示阴极保护下埋地管道表面的阴极反应会产生大量的OH-,从而使涂层缺陷处局部环境的pH升高。在较高的pH条件下,交流电压的循环振荡破坏了金属的氧化膜,从而促使交流腐蚀发生。

在运营时候,常常会对管道施加阴极保护,以缓解管道腐蚀。交流干扰作为一种电信号会和阴极保护系统产生相互影响。目前,对于有交流电干扰下的有效阴极保护的电位并不明确,阴极保护对交流腐蚀的作用也存在争议,围绕阴极保护和交流干扰的相互作用进行大量研究仍然很有必要。

3 存在问题与展望

(1)传统的阴极保护电位已经不能有效抑制交流腐蚀,然而目前已有的研究结果存在分歧,不能达成一致,如何选取合适的阴极保护电位达到抑制交流腐蚀的目的仍需进一步研究。

(2)目前的研究结果只表明在交流干扰下阴极保护电流需求增大,以及当交流电流密度在一定范围内时,阴极保护电流密度可以有效缓解交流腐蚀。但是,直流电流密度大小以及交直流电流密度之比的选取没有得到统一。

(3)阴极保护下的交流腐蚀机理仍然存分歧,阴极保护与交流干扰之间如何相互作用还未达成共识,有关两者之间机理的研究仍然很有必要。

(4)由于埋地管道的交流腐蚀影响因素众多,使得交流腐蚀风险的评价以及机理的研究比较复杂,因此要从简单的室内交流腐蚀试验研究做起,以更好的研究埋地管道的交流腐蚀机理。通过室内模拟试验找出交流干扰与阴极保护之间的规律,得出更适合的评价因素,然后通过实际环境中关键参数的测量(如土壤电阻率、土壤含氧量等),结合室内模拟试验建立相应的数据库,使得评价指标更加准确的适应不同的环境。

[1]Printz W.AC induced corrosion on cathodically protected pipelines[J].UK Corrosion,1992(1):25-32.

[2]Kajiyama F,Nakamura Y.Effect of induced alternating current voltage on cathodically protected pipelines paralleling electric power transmission lines[C]//Corrosion 1999.Houston,Texas,UAS:[s.n.],1999:200.

[3]Ragault I.AC Corrosion Induced by V.H.V.Electrical lines on polyethylene coated steel gas pipelines[C]//Corrosion 1998.Houston,Texas,USA:[s.n.],1998:557.

[4]Kim D K,Muralidharan S,Ha T H,et al.Electrochemical studies on the alternating current corrosion of mild steel under cathodic condition in marine environments[J].Electrochimica Acta,2006,51(25):5259-5267.

[5]Muralidharan S,Kim D K,Ha T H,et al.Influence of alternating,direct and superimposed alternating and direct current on the corrosion of mild steel in marine environments[J].Desalination,2007,216(1/3):103-115.

[6]Panossian Z,Laurino E W,Filho S E A,et al.Euvaluation of AC corrosion in pipelines buried using AC-probe[C]//Corrosion 2011.Houston,Texas,UAS:[s.n.],2011:321.

[7]Yunovich M,Thompson N G.AC corrosion:corrosion rate and mitigation requirements [C]//Corrosion 2004.Houston,Texas,UAS:[s.n.],2004:206.

[8]Gregoor R,Pourbaix A.Detection of AC corrosion[J].3RInternational,2003,42(6):289-395.

[9]李自力,孙云峰.埋地油气管道交流干扰腐蚀及防护研究进展[J].腐蚀科学与防护技术,2011,23(3):376-380.

[10]杜晨阳,曹备,吴荫顺.交流电干扰下-850mV(CSE)阴极保护电位准则的适用性研究[J].腐蚀与防护,2009,30(7):655-659.

[11]杜晨阳,曹备,吴荫顺.交流干扰下新的保护电位准则的探讨[J].腐蚀与防护,2010,31(8):847-855.

[12]DD CEN/TS 15280-2006Evaluation of a.c.corrosion likelihood of buried pipelines-Application to cathodically protected pipelines[S].

[13]Hosokawa Y,Kajiyama F,Nakamura Y.New CP criteria for elimination of the risks of AC corrosion and overprotection on cathodically protected pipelines[C]//Corrosion 2002.Houston,Texas,UAS:[s.n.],2002:111.

[14]Hosokawa Y,Kajiyama F.New CP maintenance concept for buried steel pipeline-current densitybased CP criteria,and on-line surveillance system for CP rectifiers[C]//Corrosion 2004.Houston,Texas,UAS:[s.n.],2004:047.

[15]Hosokawa Y,Kajiyama F.Case studies on the assessment of AC and DC interference using steel coupons with respect to current density CP criteria[C]//Corrosion 2006.Houston,Texas,UAS:[s.n.],2006:161.

[16]Ormellese M,Lazzari L,Goidanich S,et al.CP criteria assessment in the presence of AC interference[C]//Corrosion 2008.Houston,Texas,UAS:[s.n.],2008:164.

[17]Ormellese M,Lazzari L,Brenna A,et al.Proposal of CP criterion in the presence of AC-interference[C]//Corrosion 2010.Houston,,Texas,UAS:[s.n.],2010:1032.

[18]Funk D,Prinz W.Investigations of AC corrosion in Cathodically Protected Pipes[J].3RInternational,1992,31(6):336-341.

[19]Helm G,Heim,Heinzen.Investigation of corrosion of cathodically protected steel subjected to alternating currents[J].3RInternational,1993,32(5):246-249.

[20]Wakelin R G,Gummow R A,Segall S M.AC corrosion-A new challenge to pipeline integrity[C]//Corrosion 1998.Houston,Texas,UAS:[s.n.],1998:565.

[21]Devay J,EL R,Takacs V.Electrolytic AC corrosionof iron[J].Acta Chimica,1967,52(1):63-68.

[22]张贵喜,唐和清.高压输电线路对埋地钢质管道的腐蚀影响[J].油气储运,2011,30(2):125-132.

[23]Ibrahim I,Takenouti H,Tribollet B,et al.Harmonic analysis study of the AC corrosion of buried pipelines under cathodic protection[C]//Corrosion 2007.Houston,Texas,UAS:[s.n.],2007:1042.

[24]Panossian Z,Filho S E A,Dealmeida N L,et al.Effect of alternating current by high power lines voltage and electric transmission systems in pipelines corrosion[C]//Corrosion 2009.Houston,Texas,UAS:[s.n.],2009:541.

[25]Nielsen L V,Galsgaard F.Sensor technology for online monitoring of AC-induced corrosion along pipelines[C]//Corrosion 2005.Houston,Texas,UAS:[s.n.],2005:375.

[26]Nielsen L V,Nielsen K V.Differential ER-technology for measuring degree of accumulated corrosion as well as instant corrosion rate[C]//Corrosion 2003.Houston,Texas,UAS:[s.n.],2003:443.

[27]Nielsen L V,Nielsen K V,Baumgarten B,et al.AC-induced corrosion in pipelines:detection,characterisation and mitigation[C]//Corrosion 2004.Houston,Texas,UAS:[s.n.],2004:211.